Изобретение относится к сварочной технике, в частности к технологии наплавки металла на поверхность изделия электродуговым методом преимущественно под слоем флюса, и может быть использовано в машиностроительном и ремонтном производствах для нанесения на детали покрытия, компенсирующего износ, а также для нанесения на детали износостойких покрытий для их упрочнения.

Известен способ автоматической электродуговой наплавки под слоем флюса изделий типа тел вращения, при котором сварочным электродом на поверхность изделия непрерывной дугой наплавляют спиральный валик, при этом электрод смещают относительно зенита (см. электрод смещают относительно зенита (см. Шадричев В.А. «Основы технологии автостроения и ремонт автомобилей», Ленинград, «Машиностроение», 1976 г., стр.234-238).

При этом в процессе автоматической наплавки деталей типа тел вращения по кольцу или по спирали имеют место существенные ограничения по производительности. Ограничения связаны с тем, что при увеличении параметров режима наплавки, таких как сварочный ток, напряжение на дуге и скорость сварки, масса расплавленного металла увеличивается, сварочная ванна становится длинной и удержать жидкий металл на вращающейся поверхности становится весьма затруднительно. Поэтому и необходимо уменьшать скорость наплавки, величину сварочного тока и напряжение на дуге, то есть снижать параметры режима наплавки.

Кроме того, как показывает практика, только смещение электрода относительно зенита против направления вращения направляемого изделия не исключает указанный недостаток.

Известен способ автоматической электродуговой наплавки под слоем флюса изделий типа тел вращения, при котором сварочным электродом на поверхность изделия непрерывной дугой наплавляют, по меньшей мере, один валик, состоящий из продольных участков, которые наплавляют вдоль образующей поверхности изделия и круговых дугообразных участков, которыми соединяют концы соседних продольных участков, причем каждые два соседних продольных участка валика располагают при наплавке по одну сторону от соединяющего их упомянутого дугообразного участка (см. авторское свидетельство СССР №1636150, кл. В 23 К 9/04, 1991 г.).

Указанный известный способ является наиболее близким к предлагаемому по технической сущности и достигаемому результату.

Однако известный способ имеет существенные недостатки, не позволяющие использовать его при автоматической наплавке изделий типа тел вращения, в частности цилиндрических деталей, под слоем флюса. Перемещаясь по Х-образной траектории, электрод неизбежно смещается с зенита в сторону направления вращения детали, что приводит к существенному ухудшению формирования наплавленного металла, а в ряде случаев приводит к неустранимому браку за счет отекания расплавленного металла с поверхности детали. Для того чтобы уменьшить количество изделий с неустранимым браком, необходимо значительно снижать параметры режима наплавки, в частности скорость наплавки. Кроме того, как показывает практика, когда при наплавке электрод скачком перемещают в другую точку, например возвращают в исходное положение, весьма велика вероятность того, что дуга погаснет, а в нужном месте сразу может и не возбудиться. В этих случаях появляются дополнительные дефекты в наплавленном металле и нарушается непрерывность процесса наплавки.

Помимо этого, при автоматической наплавке под слоем флюса с шагом «Т2» шлаковая корка от предыдущего валика будет препятствовать качественной наплавке смежного валика, так как шлаковая корка будет способствовать прерыванию процесса наплавки и появлению неметаллических включений в наплавленном металле.

По этим причинам известное изобретение не может быть использовано для автоматической наплавки под слоем флюса изделий типа тел вращения.

Изобретение направлено на достижение технического результата: увеличение производительности автоматической наплавки под слоем флюса изделий типа тел вращения и повышение качества наплавленного покрытия.

Указанный технический результат достигается тем, что в способе автоматической электродуговой наплавки под слоем флюса изделий типа тел вращения, при котором сварочным электродом на поверхность изделия непрерывной дугой наплавляют, по меньшей мере, один валик, состоящий из продольных участков, которые наплавляют вдоль образующей поверхности изделия, и круговых дугообразных участков, которыми соединяют концы соседних продольных участков, причем каждые два соседних продольных участка валика располагают при наплавке по одну сторону от соединяющего их упомянутого дугообразного валика, наплавку всего указанного валика осуществляют в нижнем положении при расположенном в зените сварочном электроде, а также тем, что наплавку поверхности изделия производят, по меньшей мере, в два захода (то есть в два и более заходов) путем последовательной наплавки на поверхность изделия, по меньшей мере, двух упомянутых валиков, причем продольные участки последующих валиков наплавляют между продольными участками ранее наплавленных валиков. Заявляемый способ автоматической наплавки можно в дальнейшем именовать «зиг-заг».

Благодаря тому что при указанном нижнем положении наплавляемый продольный валик всегда расположен в горизонтальной плоскости, под электродом, а электрод во время всего процесса наплавки расположен в зените, то есть ось вращения детали, расположенная горизонтально, и ось электрода всегда находятся в вертикальной плоскости, а сила тяжести расплавленного металла, под действием которой жидкий металл мог бы стекать с поверхности детали в процессе наплавки, компенсируется силами поверхностного натяжения. Это исключает вероятность трудноустранимого брака из-за стекания расплавленного металла с поверхности детали и тем самым позволяет повысить качество наплавленного покрытия. Кроме того, то, что наплавку поверхности изделия производят, по меньшей мере, в два захода (то есть в несколько (n), а именно в два и более заходов) путем последовательной наплавки на поверхность изделия наплавляемых непрерывной дугой, по меньшей мере, двух упомянутых валиков, причем продольные участки последующих валиков наплавляют между продольными участками ранее наплавленных валиков, повышает качество покрытия, так как позволяет увеличить шаг наплавки, то есть расстояние между соседними валиками, и тем самым исключить попадание неметаллических включений с ранее наплавленного валика на смежный наплавляемый валик.

Если наплавляемое изделие имеет буртик, то сварочный электрод может быть наклонен углом вперед, оставаясь при этом в вертикальной плоскости.

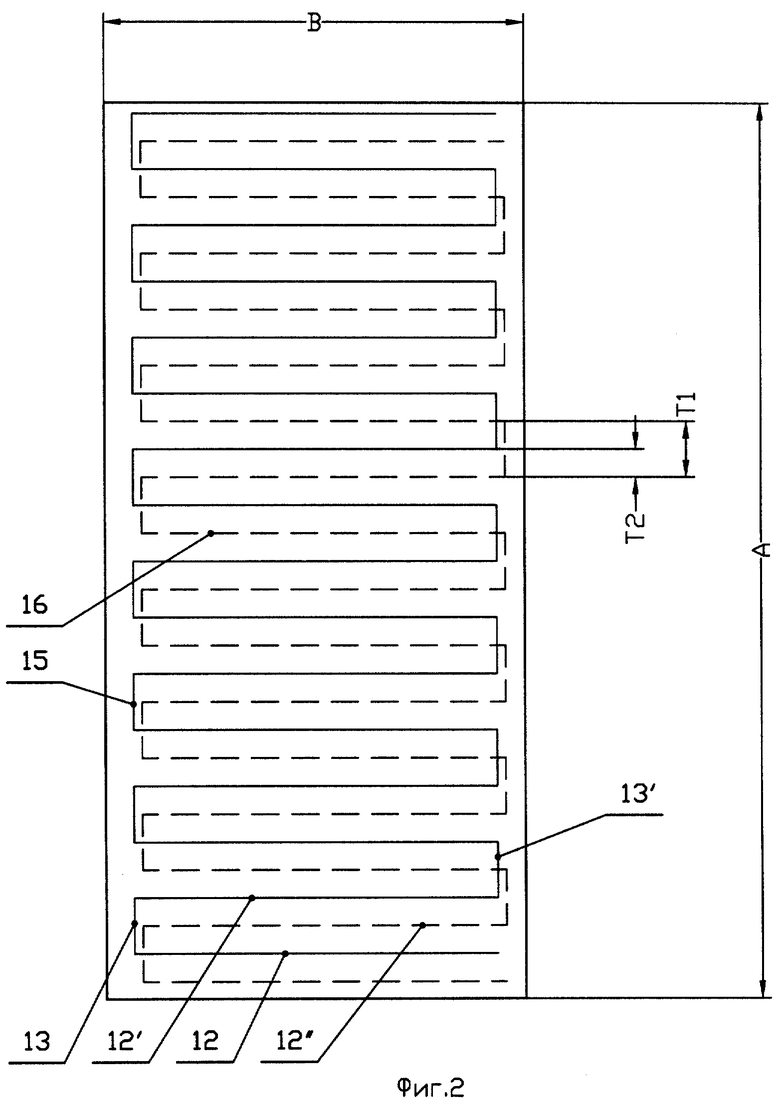

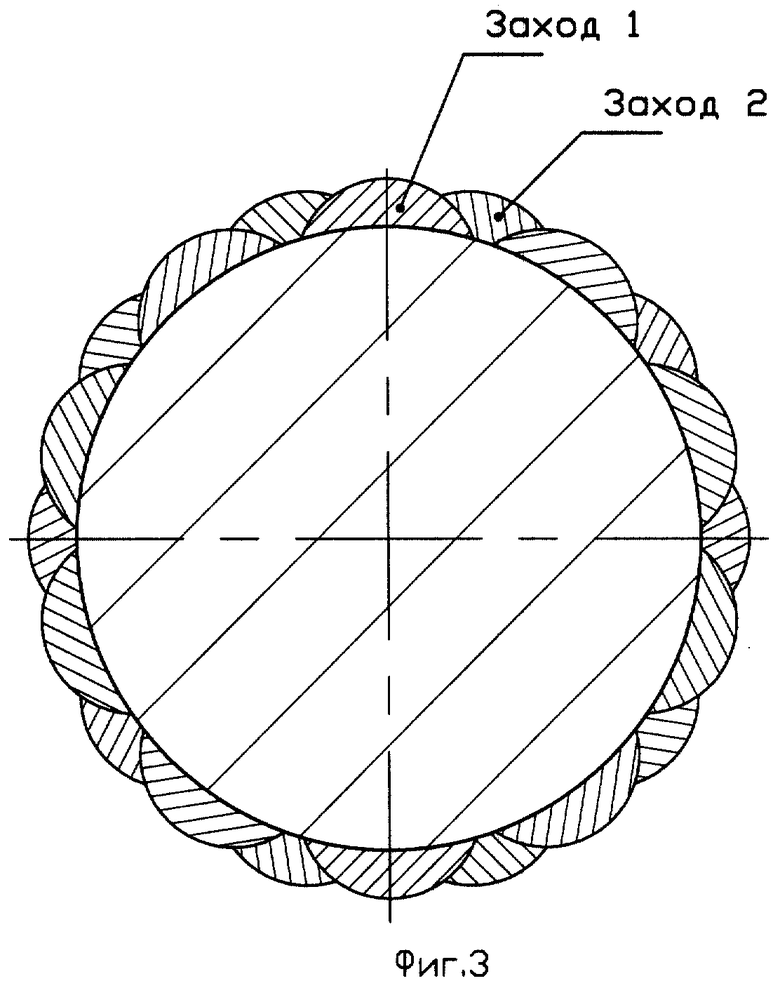

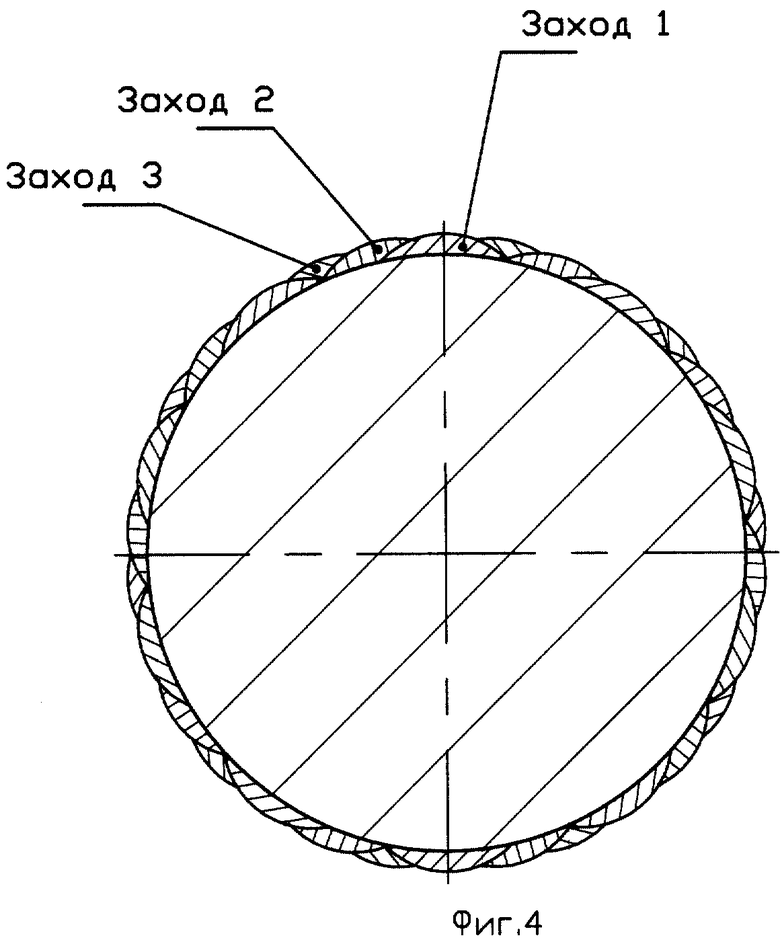

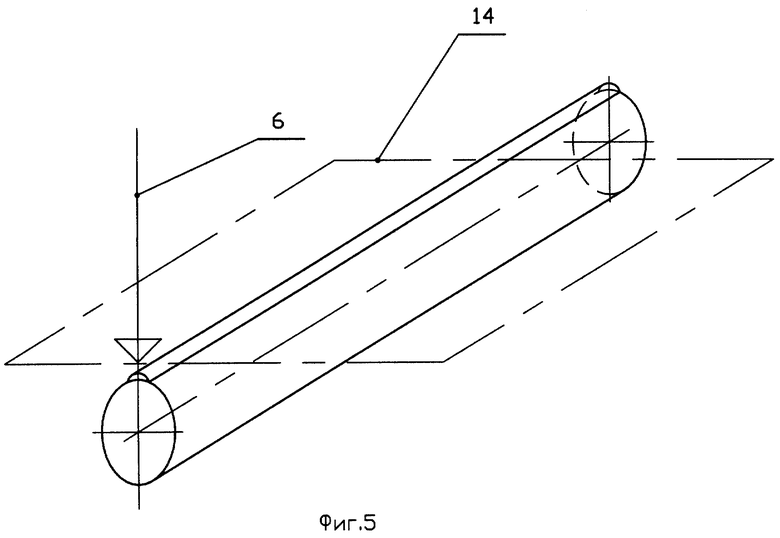

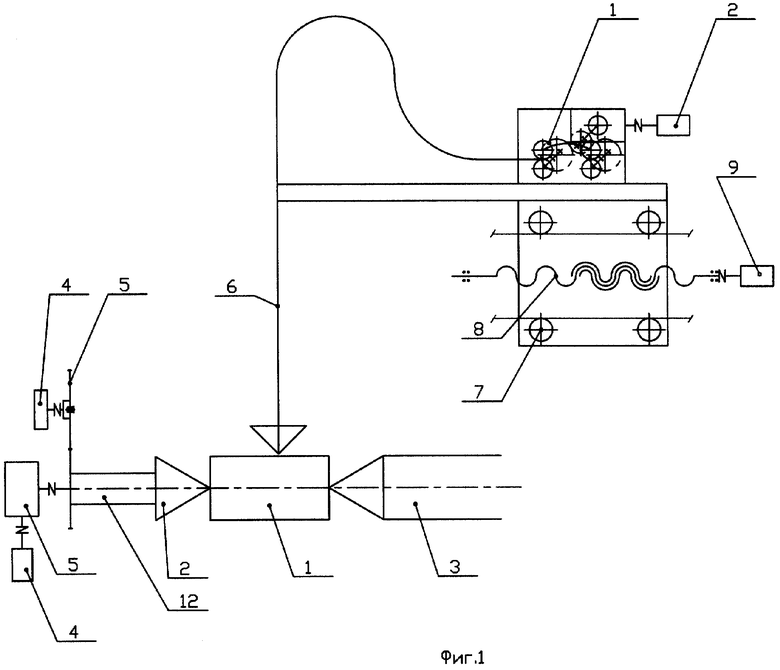

На фиг.1 схематически изображено устройство, с помощью которого реализуется предлагаемый способ; на фиг.2 схематически показана наплавка в два захода (изображена развертка подлежащей наплавке цилиндрической поверхности детали), где А - длина окружности вала, В - длина вала, T1 - шаг наплавки типа «зиг-заг» при выполнении каждого из «n» заходов, Т2 - шаг наплавки при выполнении n-го захода (в данном случае 2-го) захода, на фиг.3 схематически показано расположение валиков при наплавке в два захода, где второй заход наплавки - второй наплавленный валик; на фиг.4 схематически показано расположение валиков при наплавке в три захода; на фиг.5 схематически показано относительное расположение детали, электрода и наплавленного валика при наплавке.

Предлагаемый способ осуществляют следующим образом.

Изделие 1 (вал) фиг.1 закрепляют известным образом в центрах 2 и 3, установленных с возможностью вращения, и поворачивают в процессе наплавки дугообразных участков при помощи привода поворота изделия (детали), который известным образом может быть выполнен программируемым. Привод поворота изделия (детали) содержит электродвигатель 4 и зубчатую передачу 5, связанную с ведущим центром 2. Сварочный электрод 6, закрепленный на суппорте 7, при наплавке перемещают относительно детали при помощи механизма возвратно-поступательного перемещения суппорта 7, выполненного в виде винтовой передачи 8, приводимой стационарным электродвигателем 9.

Сварочную проволоку при наплавке подают к изделию при помощи приводимых известным образом роликов 10, установленных на суппорте 7.

Флюс на поверхность детали при наплавке известным образом подают из бункера (не показан), закрепленного на суппорте 7.

На поверхность изделия 1 сварочным электродом 6 непрерывно наплавляют, по меньшей мере, один валик, состоящий из продольных участков 12, 12' (фиг.2), которые наплавляют вдоль образующей поверхности изделия 1 (в данном случае - цилиндрической поверхности) и круговых дугообразных участков 13, которыми при наплавке соединяют концы соседних продольных валиков 12, 12'. Каждые два соседних продольных валика, например валики 12 и 12', располагают (наплавляют) при наплавке по одну сторону от соединяющего их дугообразного участка 13. При этом наплавку продольных участков 12, 12' осуществляют путем перемещения при помощи винтовой передачи 8 электрода 6 вдоль оси неподвижной детали (изделия 1). По завершении наплавки продольного участка 12 изделие 1 поворачивают при помощи привода поворота изделия при неподвижном электроде 6 (при остановленном механизме возвратно-поступательного перемещения суппорта), наплавляя дугообразный участок 13, а затем прекращают поворот детали и наплавляют участок 12', перемещая в обратном направлении вдоль оси детали электрод 6, после чего производят наплавку дугообразного участка 13' валика (таким же образом, как и ранее наплавленного участка 13) и т.д.

Наплавку всего указанного валика осуществляют в нижнем положении при постоянном расположении в течение всего процесса наплавки в горизонтальной плоскости 14 под электродом наплавляемого участка валика.

Электрод 6 во время всего процесса наплавки расположен в зените, то есть его ось и ось поворота детали (изделия) (фиг.5) находятся в вертикальной плоскости, вследствие чего практически отсутствует наклонная составляющая от силы веса расплавленного металла, под действием которой металл мог бы стекать с поверхности детали в процессе наплавки. Это исключает вероятность возникновения трудноустранимого брака из-за стекания наплавленного металла с поверхности детали и тем самым позволит повысить качество наплавленного покрытия.

При этом возможна качественная наплавка при максимально возможной скорости и максимальных (целесообразных) режимах по току и напряжению.

Для того чтобы исключить попадание неметаллических включений из ранее наплавленного участка валика на соседний наплавляемый участок, необходимо увеличить расстояние между ними, поэтому наплавку поверхности изделия 1 производят в два и более заходов с шагом, рассчитываемым по формуле Т1=Т2·n, путем последовательной наплавки на поверхности изделия 1 наплавляемых непрерывной дугой, по меньшей мере, двух валиков 15 и 16 (валик 16, наплавляемый во время второго захода, показан пунктиром на фиг.2). Валики 15 и 16 наносят ранее описанным способом. При этом продольные участки 12'' второго валика 16 наплавляют между продольными участками 12 и 12' ранее наплавленного первого валика 15''. После окончания наплавки первого захода валика 15 с него известным способом принудительно удаляют шлаковую корку, для того чтобы исключить вероятность ее попадания в наплавляемый валик 16, наплавка которого осуществляют после наплавки валика 15. На участках наплавки дугообразных участков и прилегающих к ним участках продольных валиков параметры режима наплавки могут быть снижены. Если наплавляемое изделие имеет буртик, то сварочный электрод известным образом может быть наклонен, при этом он остается в упомянутой вертикальной плоскости.

Пример:

Наплавляли шейку вала из стали 45 диаметром ⊘65 мм, на длине выработанной части L=60 мм в режиме «зиг-заг» (согласно заявляемому способу) на следующем режиме:

скорость наплавки - 28 м/час

число заходов «зиг-зага» - 2

шаг наплавки - 7 мм

шаг «зиг-зага» - 14 мм

сварочная проволока - Св08Г2С

диаметр сварочной проволоки - 2 мм

сварочный флюс - АН348А

сварочный ток - 200 А

напряжение на дуге - 32 В.

Сварочный электрод предварительно установили в зенит. Пробная наплавка валика показала, что формирование его вполне удовлетворительное. Поэтому наплавку шейки вала осуществляли именно на этом режиме.

Качество наплавленного покрытия признано вполне удовлетворительным, машинное время составило 4,5 минуты.

По ранее принятой технологии эти же валы наплавляли спиральной наплавкой открытой дугой на токе 120 А. Машинное время наплавки составляло 6,4 минуты. Откуда видим, что производительность наплавки возросла на 30%.

Таким образом, использование предлагаемого способа позволит повысить качество наплавленного покрытия на поверхность изделий типа тел вращения и увеличить производительность наплавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1997 |

|

RU2117560C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1999 |

|

RU2163183C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗДЕЛИЙ ТИПА ТЕЛ ВРАЩЕНИЯ | 2004 |

|

RU2275997C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ПОКРЫТИЯ НА ВНУТРЕННЮЮ ЦИЛИНДРИЧЕСКУЮ ПОВЕРХНОСТЬ ИЗДЕЛИЯ | 2000 |

|

RU2163526C1 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БУРИЛЬНОЙ ТРУБЫ | 2006 |

|

RU2308364C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЛАВЛЕННОГО НА ИЗДЕЛИЕ ПОКРЫТИЯ | 1998 |

|

RU2133652C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ПОД ФЛЮСОМ НАРУЖНЫХ ИЛИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2010 |

|

RU2410215C1 |

| Способ наплавки внутренних поверхностей цилиндрических стаканообразных изделий с галтелью между цилиндрической поверхностью и основанием | 1991 |

|

SU1825683A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И НАПЛАВКИ С ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2005 |

|

RU2305616C1 |

Изобретение может быть использовано при нанесении на детали типа тел вращения покрытия, компенсирующего износ, а также упрочняющего покрытия преимущественно электродуговой наплавкой под слоем флюса. Наплавляемый валик формируют из продольных участков, располагаемых вдоль образующей изделия, и дугообразных участков, соединяющих концы соседних продольных участков. Наплавку осуществляют в нижнем положении непрерывной дугой в зените с расположением оси электрода и оси поворота детали в вертикальной плоскости. Последовательно формируют, по меньшей мере, два валика, по меньшей мере, в два захода. Размещают продольные участки последующего валика между продольными участками ранее наплавленного валика. Образование продольных участков производят путем перемещения электрода вдоль оси неподвижного изделия, а дугообразных участков путем поворота изделия при неподвижном электроде. Способ обеспечивает увеличение производительности наплавки и повышение качества наплавленного покрытия. 5 ил.

Способ автоматической электродуговой наплавки изделий типа тел вращения, при котором на поверхность изделия наплавляют валик, состоящий из продольных участков, располагаемых вдоль образующей изделия, и дугообразных участков, соединяющих концы соседних продольных участков, с размещением соседних продольных участков валика по одну сторону от соединяющего их дугообразного участка, отличающийся тем, что наплавку осуществляют в нижнем положении расположенным в зените электродом непрерывной дугой при размещении оси электрода и оси поворота детали в вертикальной плоскости, по меньшей мере, в два захода с последовательным формированием, по меньшей мере, двух валиков и размещением продольных участков последующего валика между продольными участками ранее наплавленного валика, при этом образование продольных участков производят путем перемещения электрода вдоль оси неподвижного изделия, а дугообразных участков - путем поворота изделия при неподвижном электроде.

| Способ электродуговой наплавки | 1989 |

|

SU1636150A1 |

| SU 1621294 A1, 20.06.1996 | |||

| СПОСОБ НАПЛАВКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ | 1987 |

|

RU1543717C |

| СПОСОБ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ПОД СЛОЕМ ФЛЮСА ИЗДЕЛИЙ | 1999 |

|

RU2163183C1 |

| DE 3005598 A1, 20.08.1981. | |||

Авторы

Даты

2006-01-20—Публикация

2004-06-09—Подача