Изобретение относится к обработке металлов давлением и может быть использовано при производстве биметаллических лент.

Целью изобретения является упрощение и повышение экономичности способа, а также расширение сортамента изделий.

Способ представляет собой совокупность рабочих операций, выполняемых в следующей последовательности:

закладка соединяемых металлических полос в подающие катушки;

присоединение металлических полос первоначально к положительному, а центрального электрода - к отрицательному по-, люсам источника тока;

непрерывное протягивание металлических полос роликами через зазор между текстолитовыми колодками и центральным электродом;

струйная подача в зазор между металлическими полосами и центральным электродом электролита определенного состава;

пропускание через электролит ассимет- ричного постоянного тока переменного направления;

приведение центрального электрода в возвратно-поступательное движение для удаления пузырьков газа, препятствующих более активному осаждению металла из электролита на поверхности полос;

приведение металлических полос в контакт с целью их адгезии:

наматывание готовой биметаллической ленты на приемную катушку.

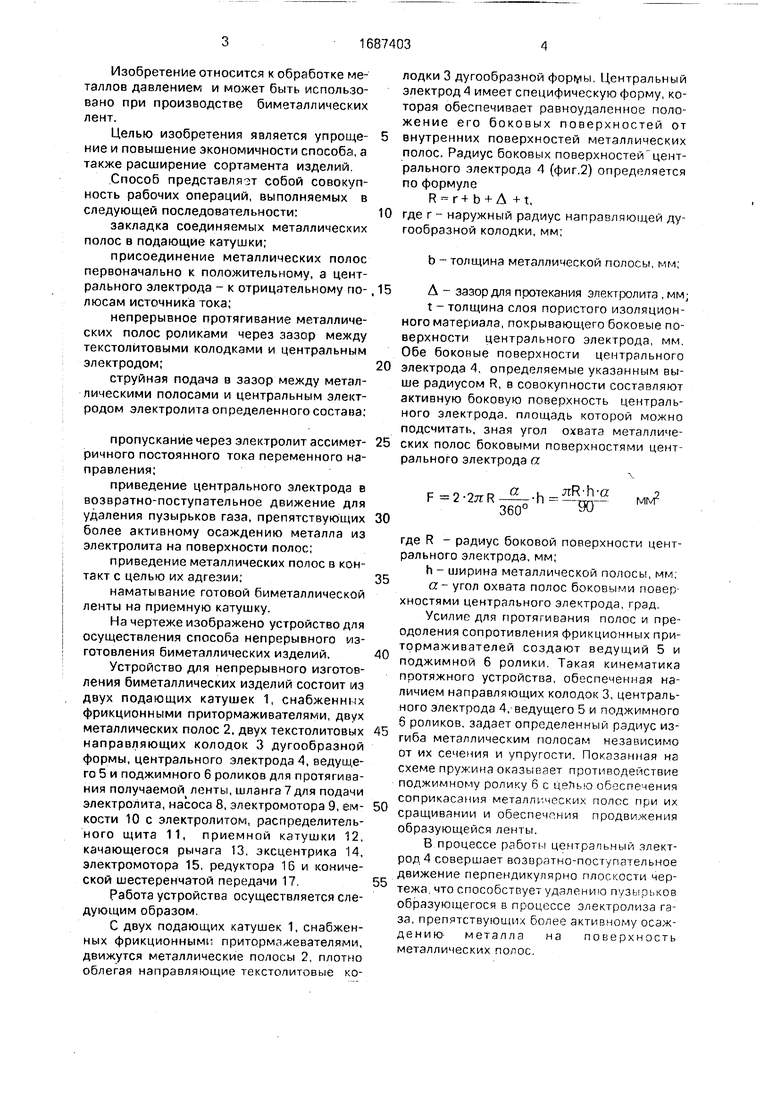

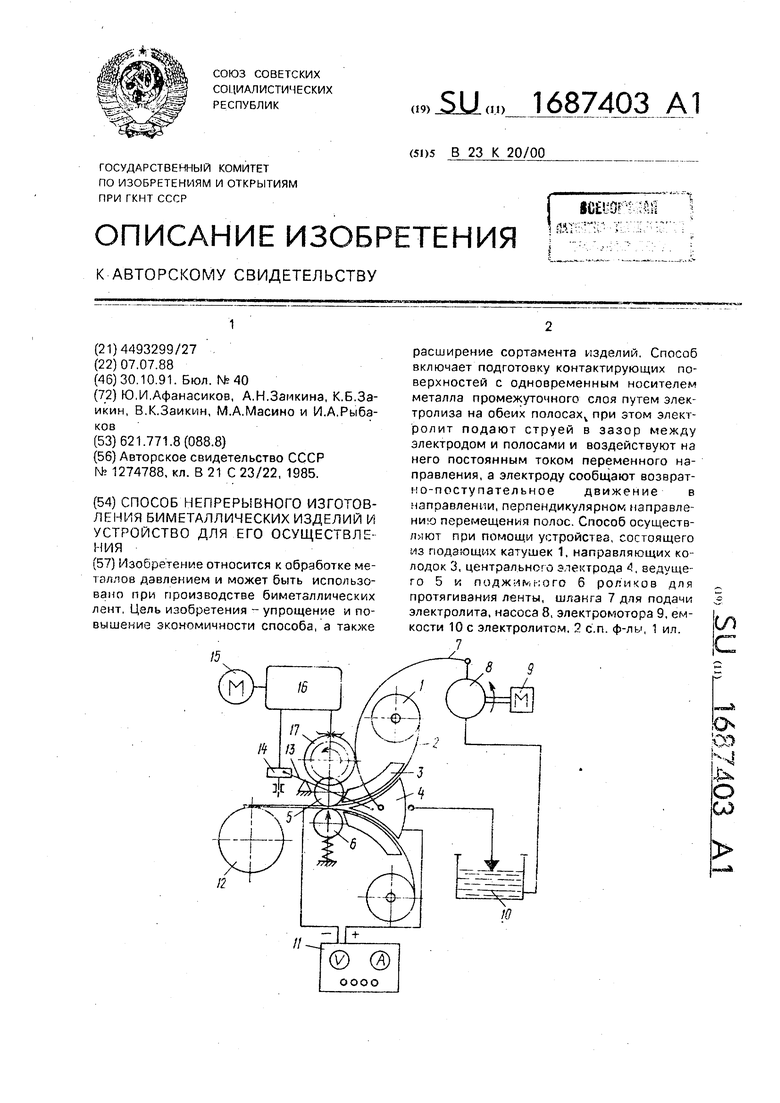

На чертеже изображено устройство для осуществления способа непрерывного изготовления биметаллических изделий.

Устройство для непрерывного изготовления биметаллических изделий состоит из двух подающих катушек 1, снабженных фрикционными притормаживателями, двух металлических полос 2, двух текстолитовых направляющих колодок 3 дугообразной формы, центрального электрода 4, ведущего 5 и поджимного 6 роликов для протягивания получаемой ленты, шланга 7 для подачи электролита, насоса 8, электромотора 9, емкости 10 с электролитом, распределительного щита 11, приемной катушки 12. качающегося рычага 13. эксцентрика 14, электромотора 15, редуктора 16 и конической шестеренчатой передачи 17.

Работа устройства осуществляется следующим образом.

С двух подающих катушек 1, снабженных фрикционнымг притормажевателями, движутся металлические полосы 2. плотно облегая направляющие текстолитовые колодки 3 дугообразной формы. Центральный электрод 4 имеет специфическую форму, которая обеспечивает равноудаленное положение его боковых поверхностей от

внутренних поверхностей металлических полос. Радиус боковых поверхностей центрального электрода А (фиг.2) определяется по формуле

R r+ b + Д + t.

где г - наружный радиус направляющей ду гообразной колодки, мм;

b - толщина металлической полосы, мм;

Д - зазор для протекания эпект полита . мм, t - толщина слоя пористого изоляционного материала, покрывающего боковые поверхности центрального электрода, мм Обе боковые поверхности центрального

электрода 4, определяемые указанным выше радиусом R, в совокупности составляют активную боковую поверхность центрального электрода, площадь которой можно подсчитать, зная угол охвата металлических полос боковыми поверхностями цент рального электрода а

F 2-2лР- --Ь

360°

jrR-h-a DO

мм7

5

0

0

5

где R - радиус боковой поверхности центрального электрода, мм;

h - ширина металлической полосы, мм,

о. - угол охвата полос боковыми попер хностями центрального электрода, град.

Усилие для протягивания полос и преодоления сопротивления фрикционных при- тормаживателей создают ведущий 5 и поджимной 6 ролики. Такая кинематика протяжного устройства, обеспеченная наличием направляющих колодок 3, центрального электрода 4, ведущего 5 и поджимного 6 роликов, задает определенный радиус изгиба металлическим полосам независимо от их сечения и упругости. Показанная на схеме пружина оказывает противодействие поджимному ролику 6 с цртию обеспечения соприкасания металлических полос при их сращивании и обеспечения продвижения образующейся ленты.

В процессе работы центральный электрод 4 совершает возврптно-пос г «/нагельное движение перпендикулярно плоскости чертежа что способствует удалению гг/зырь чов образующегося в процессе электролиза гч за. препятствующие, более активному осаждению металла на поверхность, металлических полос

Для протекания процесса гальванического осаждения металла на металлические полосы о зазор между боковыми поверхностями электрода 4 и металлическими полосами сверху по шлангу 7 льется электролит, подаваемый насосом 8 с приводом от электромотора 9. вся активная боковая поверхность электрода 4 покрыта тонким слоем пористого изоляционного материала для исключения вероятности соприкосновения его с металлом полос во избежание короткого электрозамыкания.

Устройство имеет емкость 10, из которой по шлангу 7 электролит насосом 8 пода- с.гся в зазор между металлическими полосами 2 и центральным электродом 4, и куда электролит затем сливается самотеком. Струйная подача электролита не только обеспечивает создание среды для гальванического процесса, но и удаляет окислы и шлам из рабочей зоны, а также защищает слои чистого металла от контакта с атмосферой.

Для осаждения металла из электролита на металлические полосы от распределительного щита 11 подается постоянный электрический ток, меняющийся по знаку, на электрод 4 и металлические полоса 2. Во поемч осаждения металла анодом является о сгтрод 4, а во время очисжи повердно- птеи полос от примесзй и посторонних пключений (процесс декапирования) анодом яплч отс металлические пологы 2.

Плотности пропускаемого тока D окре деляется по формуле

90-МО4

.-rR-Fvi

91 ( Jffin (Г

A/W

где I - сип, гальванического тока, А;

F - ппощять активной боковой поверхности электрода 4, мм (расчетная формула указана ыше).

Распр«:делителкный щит 11 меняет направления, величину и время протекания тока либо о (потенциометрами), либо ппи напичии электронной приставки авто- м,чти ески, по заданной программе. В то ;i кругом случае в т висимости от требуемы vr (со.янл электролита, габаритов, ма орпл- , попос и С ооости их продвижения) меняются показателе тока.

Осаждающийся на очищенную поверхность слсГ: металла из электролита обеспечивает адгезию с основным металлом полос из розничных материалов, а свеженанесенный промежуточный слой металла об- лядаег высокой атомарной активностью и в

точке контакта полос (между протяжнымг роликами 5 и 6) способствует созданию нолитной биметаллической ленгы. При этом происходит надежное соединение полос, по 5 всей их внутренней площади, а не обполаки вание ленты осажденным металлом по наружной поверхности (Попилов Л.Я Гальванопластика, Л.: Машгиз 1967). что не обеспечит сколько-нибудь надежного скреплю 0 ния полос в биметаллическую ленту

Как видно из схемы, готовая биметаллическая лента наматывается на приемную ка тушку 12.

Возвратно-поступательное движение

5 центрального электрода 4 достигается воздействием на него одного из плеч качающе гося рычага 13, опирающегося вторым плечом на эксцентрик 14 и получающего толкающее усилие от этого эксцентрика

0 При этом электромотор 15 через редуктор 16 вращает ось эксцентрика 14 и пал кони ческой передачи 17, предназначенный вращать ведущий ролик 5.

Использование способа непрерывного

5 изготовления металлической лечты из по лос и устройства для его осуществления по зволяет получать ленту более простым и более экономичным способом, так как не требует применения вакуумного ор Орудова0 ния и прокатных стэиоп Одчопрргп.нно га ранжируется высокое качество металлической ленты. посколь, исключи ются процессы, которые1 MOIVT гилмвать ко роолг-ние ленты и обесмечпиаотг высокая

5 адгезич полос.

Формула изобретения 1. Способ непрерывного и 1го;орления биметаллических изделии, преимущественно ленты из полос, включающий подготовку

0 контактных поверхностей с однопремен- ным нанесением на них громежуточного слоя металла и соединение г лоев, отличающийся тем, что, с целью упрощении и повышения экономичности способа, а так5 же расширения сортамьнта изделий, под готовку контактных поверхностей и нанесение промежуточного слоя металла осуществляют методом электролиза одновременно на обеих контактных поверхно0 стях полос, при этом электролит подают струей в зазор между электродом и полоса ми и воздействуют на него асимметричным постоянным током переменного направления, а электроду сообщают возврлтно-по5 ступательное перемещение в направлении, перпендикулярном направлению перемещения слоев.

2. Устройство для непрерывного нзго товления биметаллических излетим содер жащее последовательно установленные

механизм протяжки изделия, средство длясвязанных между собой электрода, уста- очистки контактных поверхностей с одно-новленного с возможностью возвратно-по временным нанесением промежуточногоступательного перемещения в плоскости, слоя и средство для соединения слоев, о т л и-перпендикулярной направлению подачи из- чающееся тем, что, с целью снижения5 делия, устройства для подачи электролита и энергоемкости и материалоемкости устрой-источника тока, средство для соединения ства, средство для очистки контактных по-слоев выполнено в виде прижимных роли- верхностей с одновременным нанесениемков. промежуточного слоя выпопнено в виде

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНАЯ ЯЧЕЙКА С ФОНТАНИРУЮЩИМ СЛОЕМ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ВЫДЕЛЕНИЯ МЕТАЛЛОВ | 2003 |

|

RU2324770C2 |

| ЭЛЕКТРОХРОМНОЕ УСТРОЙСТВО | 2019 |

|

RU2810917C1 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ДЛЯ ПОКРЫТИЯ ПЕНОМАТЕРИАЛА | 2006 |

|

RU2400572C2 |

| ГАЛЬВАНИЧЕСКИЙ БАРАБАН ДЛЯ ОБРАБОТКИ КРУПНЫХ И МЕЛКИХ ДЕТАЛЕЙ И ПАРТИЙ | 1990 |

|

RU2029800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 1996 |

|

RU2099166C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ ОЧИСТКИ ОТ ОКАЛИНЫ ЛЕНТОЧНОГО ПРОКАТА | 2014 |

|

RU2578623C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2158665C1 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ПЛОСКОГО ПРОКАТА В ЭЛЕКТРОЛИТЕ | 2014 |

|

RU2581957C1 |

| Устройство для нанесения гальванических покрытий контактным способом | 1978 |

|

SU779446A1 |

| Установка для электролитического восстановления деталей | 1986 |

|

SU1395692A1 |

Изог -рг Т( относится к обработке ме- uvr oe давлением и может быть использовано при производстве биметаллических Цель изобретения - упрощение и по- выше11ио экономичности способа, а также 12 расширение сортамента изделий. Способ включает подготовку контактирующих поверхностей с одновременным носителем металла промежуточного слоя путем элек тролиза на обеих полосах,, при зтом электролит подают струей в зазор между электродом и полосами и воздействуют на него постоянным током переменного направления, а электроду сообщают возврат- мо-посту нательное движение в направлении, перпендикулярном направлю перемещения полос. Способ осуществляют при помощи устройства соггоящего из подающих катушек 1, направляющих ко лодок 3. центрального этектродэ 4. ведуще го 5 и поджимного 6 роликов для протягивания ленты, шланга 7 для подачи электролита, насоса 8, электромотора 9, емкости 10 с электролитом, с.п. ф-лм, 1 ил. 7 9 (Л о О N 4 О СА)

| Способ производства биметаллической сталеалюминиевой проволоки | 1985 |

|

SU1274788A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-10-30—Публикация

1988-07-07—Подача