Изобретение относится к машинострое- нию, в частности к устройствам для изготовления пластмассовых изделий методом литья под давлением при серийном или массовом производстве

Цель изобретения - повышение надежности работы линии

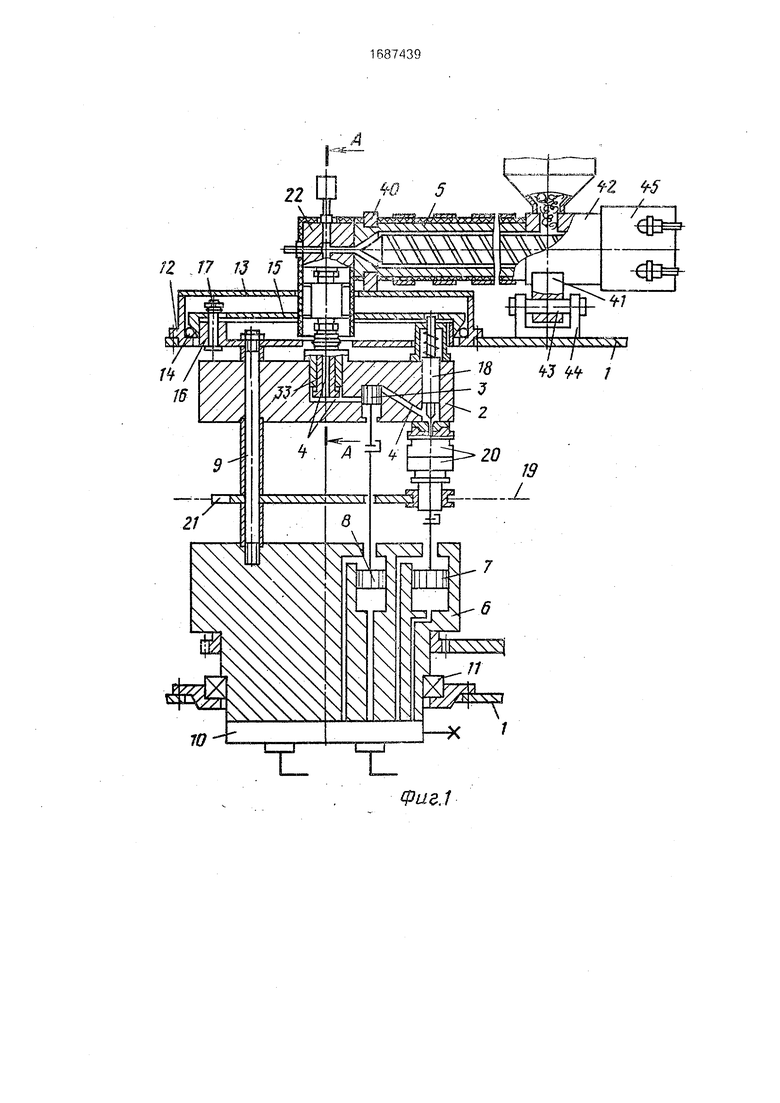

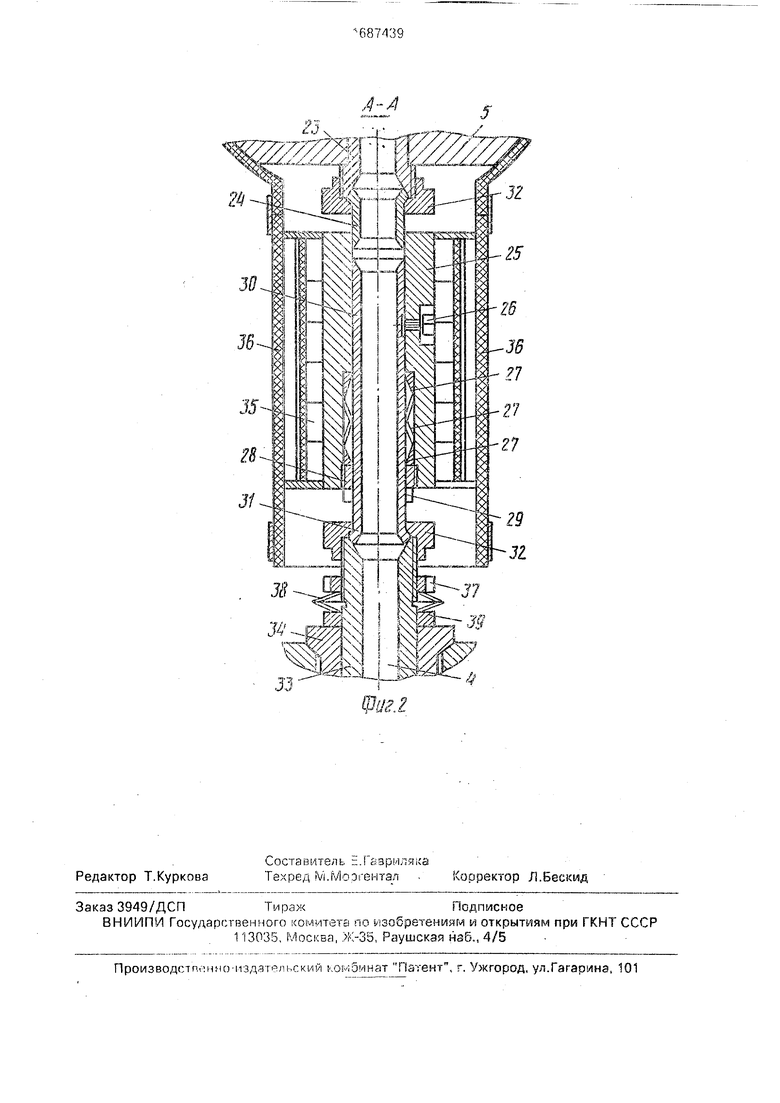

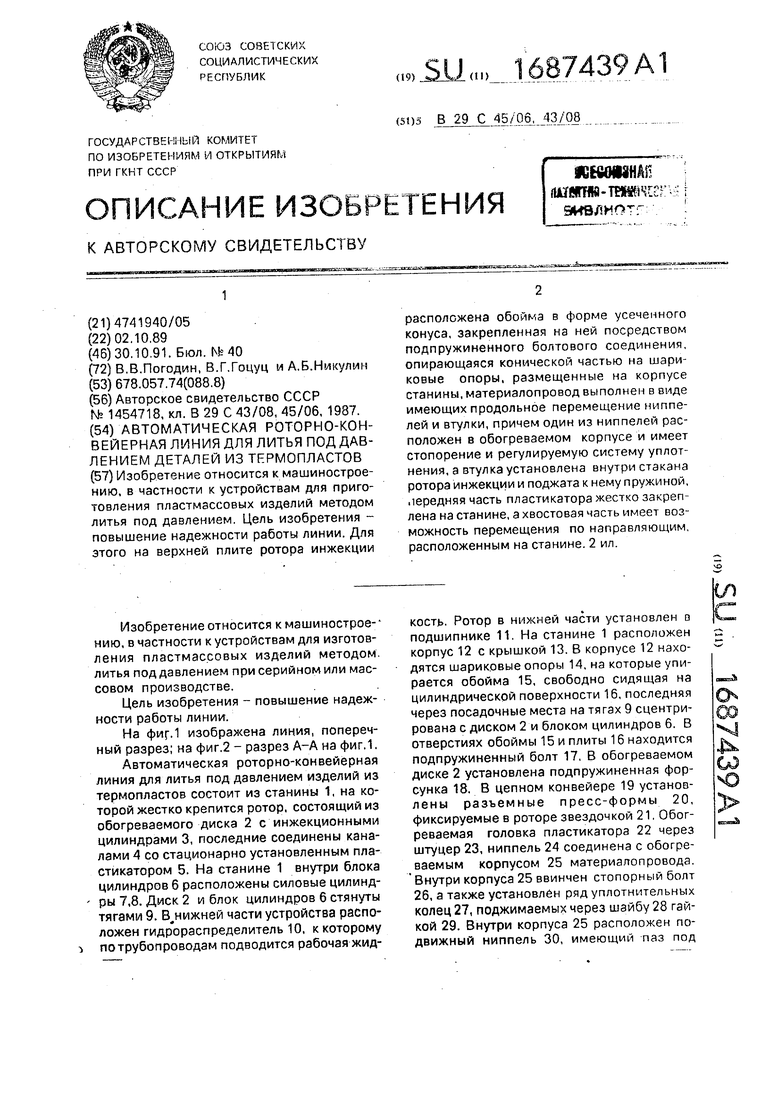

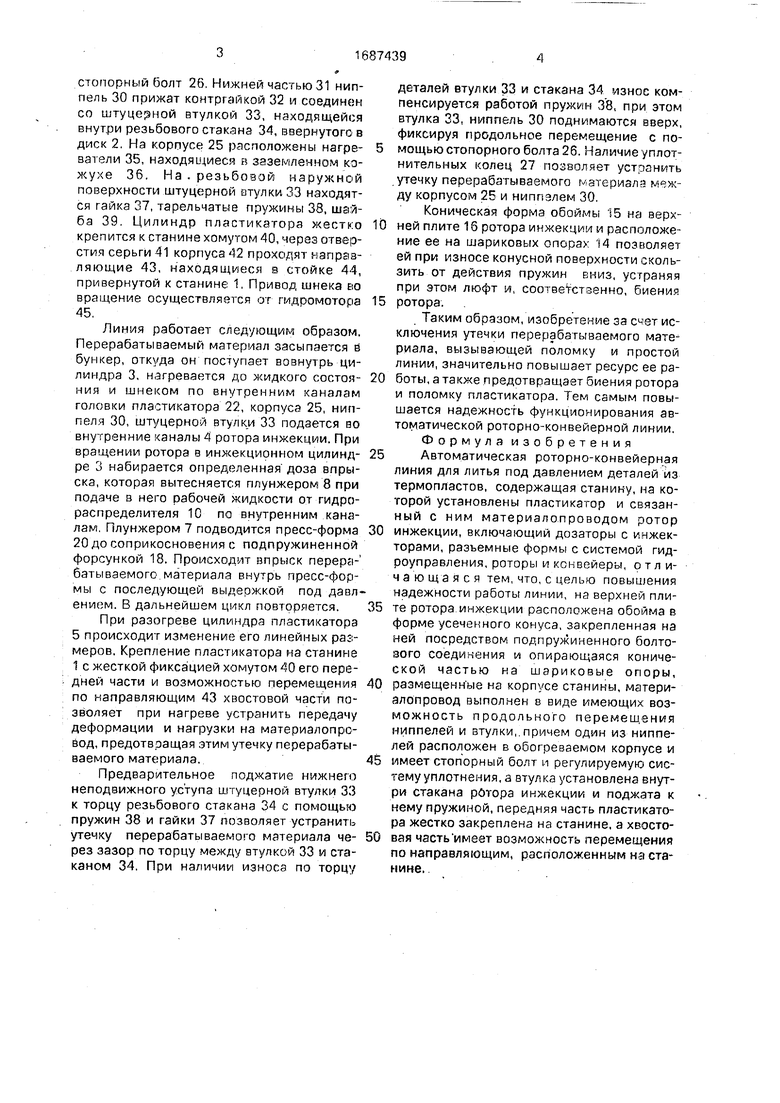

На фиг.1 изображена линия, поперечный разрез; на фиг 2 - разрез А-А на фиг.1.

Автоматическая роторно-конвейерная линия для литья под давлением изделий из термопластов состоит из станины 1, на которой жестко крепится ротор, состоящий из обогреваемого диска 2 с инжекционными цилиндрами 3, последние соединены каналами 4 со стационарно установленным пла- стикатором 5. На станине 1 внутри блока цилиндров 6 расположены силовые цилиндры 7,8. Диск 2 и блок цилиндров 6 стянуты тягами 9. В нижнеи части устройства расположен гидрораспределитель 10, к которому по трубопроводам подводится рабочая жидкость. Ротор в нижней части установлен о подшипнике 11 На станине 1 расположен корпус 12 с крышкой 13 В корпусе 12 находятся шариковые опоры 14, на которые упирается обойма 15, свободно сидящая на цилиндрической поверхности 16 последняя через посадочные места на тягах 9 сцентрирована с диском 2 и блоком цилиндров 6 В отверстиях обоймы 15 и плиты 16 находится подпружиненный болт 17 В обогреваемом диске 2 установлена подпружиненная форсунка 18. В цепном конвейере 19 установлены разъемные пресс-формы 20, фиксируемые в роторе звездочкой 21. Обогреваемая головка пластикатора 22 через штуцер 23, ниппель 24 соединена с обогреваемым корпусом 25 материалопровода Внутри корпуса 25 ввинчен стопорный болт 26, а также установлен ряд уплотнительных колец 27, поджимаемых через шайбу 28 гайкой 29. Внутри корпуса 25 расположен подвижный ниппель 30, имеющий паз под

сл

с

CN СО ч|

.К

Ы Ю

стопорный болт 26. Нижней частью 31 ниппель 30 прижат контргайкой 32 и соединен со штуцерной втулкой 33, находящейся внутри резьбового стакана 34, ввернутого в диск 2. На корпусе 25 расположены нагреватели 35, находящиеся а заземленном кожухе 36. На. резьбовой наружной поверхности штуцерной втулки 33 находятся гайка 37, тарельчатые пружины 38, шайба 39. Цилиндр пластикатора жестко крепится к станине хомутом 40, через отверстия серьги 41 корпуса 42 проходят направляющие 43, находящиеся в стойке 44, привернутой к станине 1. Привод шнека во вращение осуществляется от гидромотора 45.

Линия работает следующим образом. Перерабатываемый материал засыпается е бункер, откуда он поступает вовнутрь цилиндра 3, нагревается до жидкого состояния и шнеком по внутренним каналам головки пластикатора 22, корпуса 25, ниппеля 30, штуцерной втулки 33 подается во внутренние каналы 4 ротора инжекции. При вращении ротора в инжекционном цилиндре 3 набирается определенная доза впрыска, которая вытесняется плунжером 8 при подаче в него рабочей жидкости от гидрораспределителя 10 по внутренним каналам. Плунжером 7 подводится пресс-форма 20 до соприкосновения с подпружиненной форсункой 18. Происходит впрыск перера- батываемого материала внутрь пресс-формы с последующей выдержкой под давлением. В дальнейшем цикл повторяется.

При разогреве цилиндра пластикатора 5 происходит изменение его линейных размеров. Крепление пластикатора на станине 1 с жесткой фиксацией хомутом 40 его передней части и возможностью перемещения по направляющим 43 хвостовой части позволяет при нагреве устранить передачу деформации и нагрузки на материалопро- вод, предотвращая этим утечку перерабатываемого материала.

Предварительное поджатие нижнего неподвижного уступа штуцерной втулки 33 к торцу резьбового стакана 34 с помощью пружин 38 и гайки 37 позволяет устранить утечку перерабатываемого материала через зазор по торцу между втулкой 33 и стаканом 34. При наличии износа по торцу

деталей втулки 33 и стакана 34 износ компенсируется работой пружин 38, при этом втулка 33, ниппель 30 поднимаются вверх, фиксируя продольное перемещение с помощью стопорного болта 26. Наличие уплот- нительных колец 27 позволяет устранить утечку перерабатываемого материала между корпусом 25 и ниппелем 30.

Коническая форма обоймы 15 на верхней плите 16 ротора инжекции и расположение ее на шариковых опорах 14 позволяет ей при износе конусной поверхности скользить от действия пружин вниз, устраняя при этом люфт и, соответственно, биения

ротора.

Таким образом, изобретение за счет исключения утечки перерабатываемого материала, вызывающей поломку и простой линии, значительно повышает ресурс ее работы, а также предотвращает биения ротора и поломку пластикатора. Тем самым повышается надежность функционирования автоматической роторно-конвейерной линии. Формула изобретения

Автоматическая роторно-конвейерная

линия для литья под давлением деталей из термопластов, содержащая станину, на которой установлены пластикатор и связанный с ним материалопроводом ротор

инжекции, включающий дозаторы с инжекторами, разъемные формы с системой гидроуправления, роторы и конвейеры, отличающаяся тем, что, с целью повышения надежности работы линии, на верхней плите ротора инжекции расположена обойма в форме усеченного конуса, закрепленная на ней посредством подпружиненного болтового соединения и опирающаяся конической частью на шариковые опоры,

размещенные на корпусе станины, матери- алопровод выполнен в виде имеющих возможность продольного перемещения ниппелей и втулки, причем один из ниппелей расположен в обогреваемом корпусе и

имеет стопорный болт и регулируемую систему уплотнения, а втулка установлена внутри стакана ритора инжекции и поджата к нему пружиной, передняя часть пластикатора жестко закреплена на станине, а хвостовая часть имеет возможность перемещения по направляющим, расположенным на станине.

72 17 13 15

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор инжекции роторной линии для литья изделий | 1991 |

|

SU1816699A1 |

| ЛИТЬЕВОЙ ИНЖЕКЦИОННЫЙ РОТОР | 1992 |

|

RU2097188C1 |

| Роторная машина для литья изделий из термопластов | 1990 |

|

SU1763222A1 |

| Литьевая машина для пластмасс | 1990 |

|

SU1713822A1 |

| Роторно-конвейерная линия для литья деталей из термопластичных материалов | 1989 |

|

SU1680540A1 |

| Экструзионно-выдувная машина для изготовления полых изделий из полимерного материала | 1988 |

|

SU1682198A1 |

| Ротор инжекции роторной линии для литья изделий из термопластов | 1986 |

|

SU1353625A1 |

| УПОРНЫЙ ПОДШИПНИК | 1990 |

|

RU2028516C1 |

| РАБОЧИЙ РОТОР | 1992 |

|

RU2015922C1 |

| МАШИНА ДЛЯ ЛИТЬЯ ТЕРМОПЛАСТОВПАТЕ'!Т!;1)-Т1]?Кйн:с:;л';SMBJSaOTESA•??! | 1964 |

|

SU165878A1 |

Изобретение относится к машинострое нию, в частности к устройствам для приготовления пластмассовых изделий методом литья под давлением Цель изобретения - повышение надежности работы линии. Для этого на верхней плите ротора инжекции расположена обойма в форме усеченного конуса, закрепленная на ней посредством подпружиненного болтового соединения опирающаяся конической частью на шари ковые опоры, размещенные на корпусе станины, материалопровод выполнен в виде имеющих продольное перемещение ниппелей и втулки, причем один из ниппелей расположен в обогреваемом корпусе и имеет стопорение и регулируемую систему уплотнения, а втулка установлена внутри стакана ротора инжекции и поджата к нему пружиной передняя часть пластикатора жестко закреп лена на станине, а хвостовая часть имеет воз можность перемещения по направляющим расположенным на станине 2 ил

Фиг.1

Щи г. г

| Автоматическая роторно-конвейерная линия для литья под давлением деталей из термопластов | 1987 |

|

SU1454718A1 |

Авторы

Даты

1991-10-30—Публикация

1989-10-02—Подача