Изобретение относится к оборудованию для переработки пластмасс, в частности к роторной машине для литья изделий из термопластов с гидромеханическим приводом для замыкания пресс-форм.

Известны роторно-конвейерные линии для литья изделий из термопластов, содержащие стационарный пластикатор, роторы для инжекции, охлаждения и размыкания- замыкания пресс-форм, установленных на замкнутом цепном конвейере, огибающем роторы в процессе их непрерывного вращения (авт.св. СССР № 728303, кл. В 29 С 45/08, 1972),

Такая линия отличается высокой производительностью (до 500 и более изделий в минуту при одногнездных пресс-формах), но недостаточной мобильностью, главным образом, из-за большого числа пресс-форм.

Наиболее близкой к изобретению является роторная литьевая машина, содержащая стационарный пластикатор и технологический ротор с пресс-формами, цилиндрами для замыкания их инжекцион- ными соплами с запорным клапаном и пружиной, гидропривод и привод вращения ротора Завгородний В.К. Механизация и автоматизация переработки пластических масс. М.: Машиностроение, 1970, с. 258, рис. 133).

Такая машина менее производительна, однако более мобильна и удобна в производстве благодаря меньшему количеству пресс-форм, относительно малых габаритов и меньшей стоимости.

Недостатком машины является относительно высокая энергоемкость из-за того, что смыкание-размыкание и запирание пресс-формы производится одним силовым гидроцилиндром от гидропривода большого объема,

Цель изобретения - уменьшение энергоемкости машины путем сокращения объема гидропривода.

Поставленная цель достигается тем, что средство для замыкания и запирания каждой пресс-формы снабжено приводным аксиально подвижным ползуном, расположенным соосно с пуансоном с возможностью взаимодействия с одним его концом, а силовой гидроцилиндр выполнен в виде телескопического плунжера, установленного соосно с ползуном с возможностью взаимодействия с другим его концом.

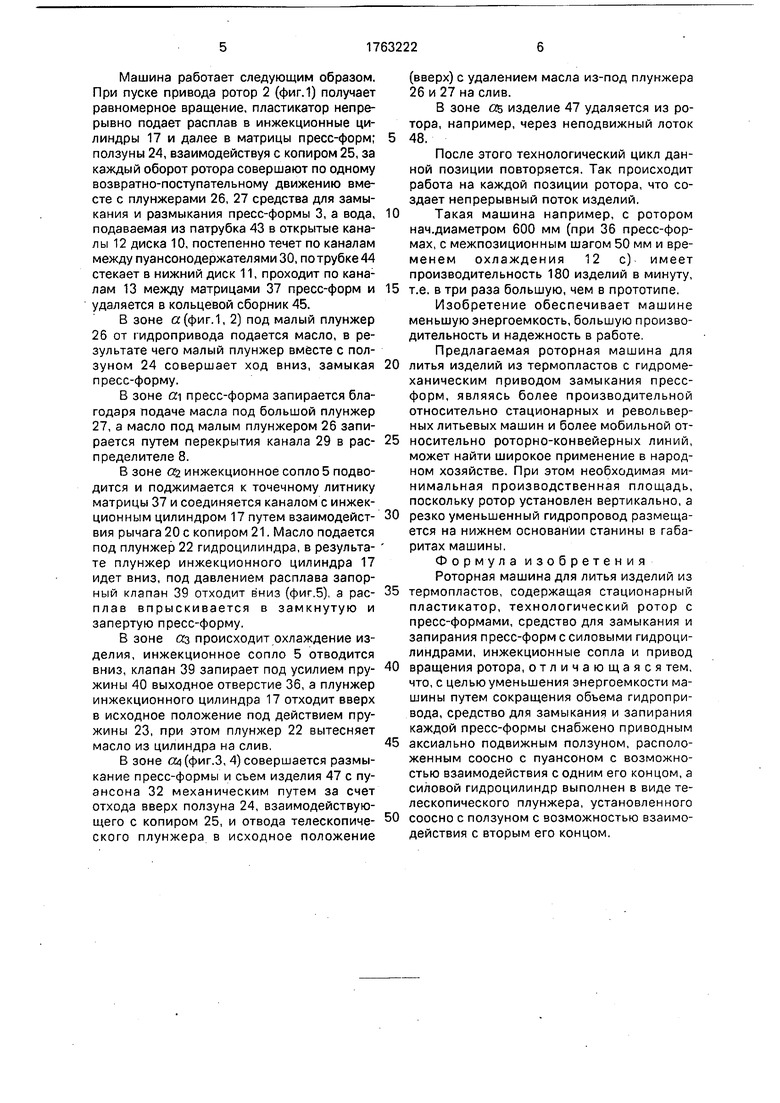

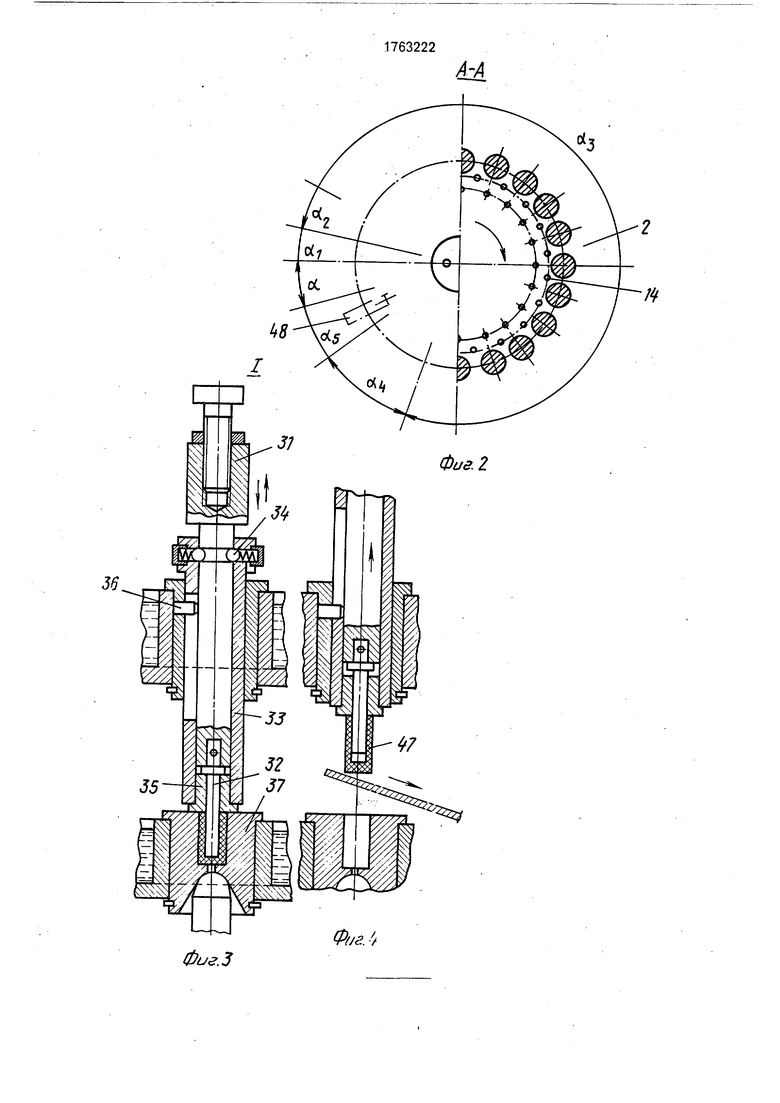

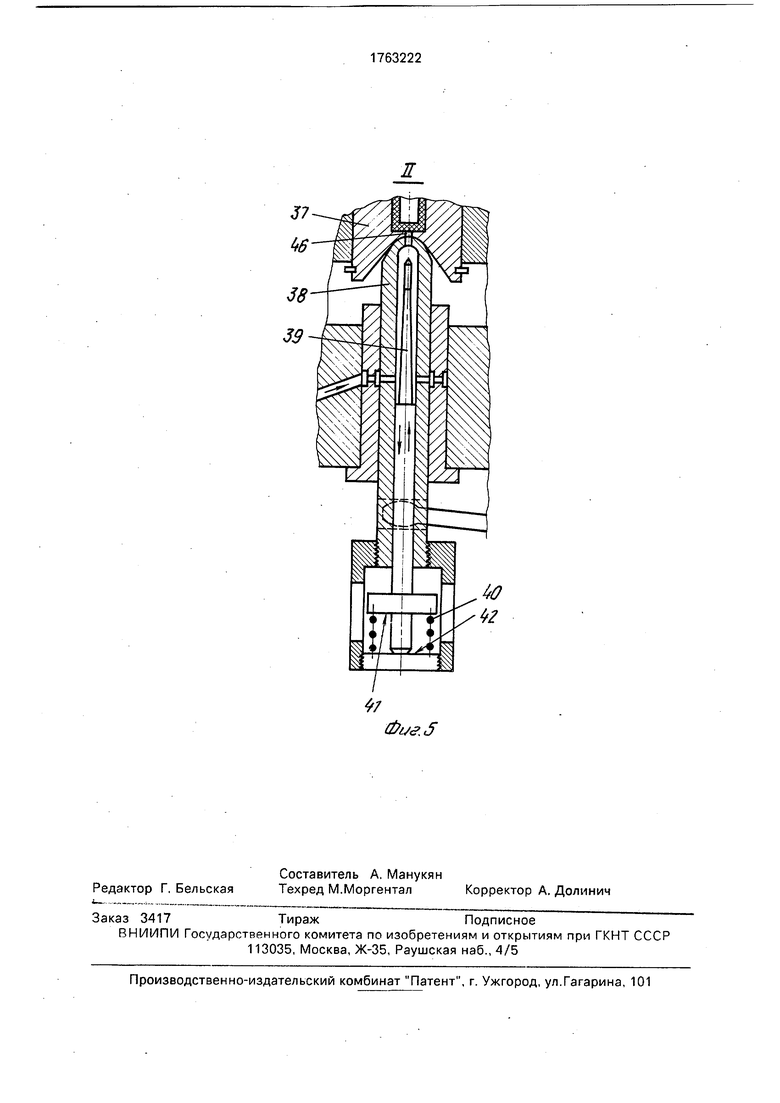

На фиг.1 изображена предлагаемая роторная машина, продольный разрез; на фиг 2 - разрез А-А на фиг 1; на фиг.З - узел на фиг.1 (пресс-форма); на фиг.4 - пресс- форма, фрагмент, перед съемом изделия с

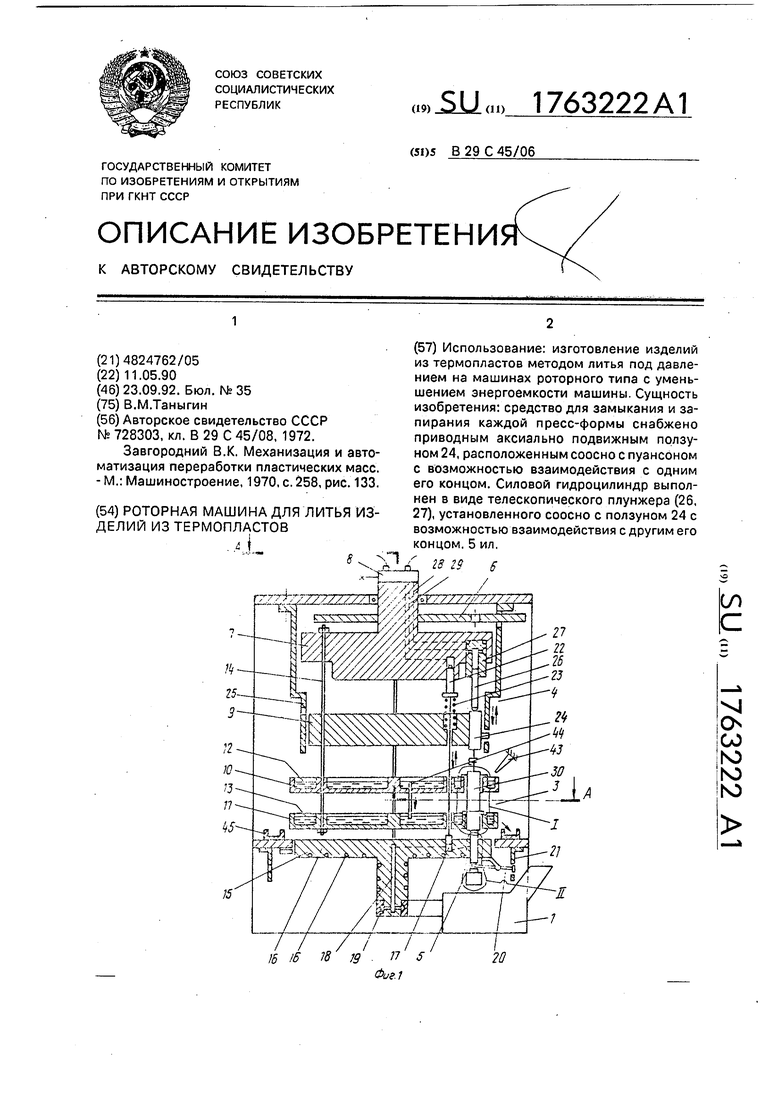

пуансоном; на фиг.,5 - узел II на фиг.1 (ин- жекционное сопло).

Машина содержит стационарно установленный пластикатор 1, технологический ротор 2 с пресс-формами 3, средством 4 для замыкания и запирания пресс-форм, инжек- ционными соплами 5, привод вращения и гидропривод (не показаны).

Технологический ротор также включает

приводную шестерню 6, верхний барабан 7 с распределителем 8, средний барабан 9, два диска 10, 11 для крепления пресс-форм 3 и расположения открытых каналов 12, 13 системы водяного охлаждения, комплект

силовых тяг 14 для замыкания технологических усилий в роторе, нижний барабан 15 с обогревателем 16 и механизмами инжекции, расположенными на каждой позиции ротора.

Механизм инжекции включают инжек- ционный цилиндр 17 с плунжером, соединенный каналами 18 с пластикатором 1 через золотник 19, и подвижное инжекцион- ное сопло 5, управляемое рычагом 20, взаимодействующим с неподвижным кольцевым копиром 21. Плунжер инжекционного цилиндра 17управляется плунжером22 гидроцилиндра, соединенного каналом через распределитель 8 с гидроприводом, и возвратной пружиной 23.

В качестве средства 4 для замыкания и запирания каждой пресс-формы машина имеет приводной аксиально подвижный ползуном 24, установленный с возможностью взаимодействия с неподвижным кольцевым копиром 25 в отверстии барабана 9 над пресс-формой 3, и силовой гидроцилиндр в виде телескопического плунжера, состоящего из плунжеров 26, 27 малого и

большого диаметра, установленных в цилиндре, соединенном двумя каналами 28, 29 через распределитель 8 с гидроприводом. Телескопический плунжер установлен соосно ползуну 24 с возможностью взаимодействия с одним его концом.

Пресс-формы 3 выполнены в виде подвижного пуансонодержателя 30, включающего (фиг.З) ползун 31 с пуансоном 32, втулку 33 с пружинно-шариковым фиксатором 34, съемную втулку 35, упор 36 и матрицы 37, установленные в соосных отверстиях охлаждаемых дисков 10, 11. Ползун 24 расположен соосно пуансону 32 с возможностью взаимодействия с другим его концом.

Инжекционные сопла 5 имеют (фиг.5) корпус 38, запорный клапан 39 и пружину 40, установленную между торцами 41 и 42 клапана и корпуса сопла в низкотемпературной зоне.

Машина работает следующим образом. При пуске привода ротор 2 (фиг.1) получает равномерное вращение, пластикатор непрерывно подает расплав в инжекционные цилиндры 17 и далее в матрицы пресс-форм; ползуны 24, взаимодействуя с копиром 25, за каждый оборот ротора совершают по одному возвратно-поступательному движению вместе с плунжерами 26, 27 средства для замыкания и размыкания пресс-формы 3, а вода, подаваемая из патрубка 43 в открытые каналы 12 диска 10, постепенно течет по каналам между пуансонодержателями 30, потрубке44 стекает в нижний диск 11, проходит по каналам 13 между матрицами 37 пресс-форм и удаляется в кольцевой сборник 45.

В зоне о: (фиг.1, 2) под малый плунжер 26 от гидропривода подается масло, в результате чего малый плунжер вместе с ползуном 24 совершает ход вниз, замыкая пресс-форму.

В зоне а пресс-форма запирается благодаря подаче масла под большой плунжер 27, а масло под малым плунжером 26 запирается путем перекрытия канала 29 в рас- пределителе 8.

В зоне аг инжекционное сопло 5 подводится и поджимается к точечному литнику матрицы 37 и соединяется каналом с инжек- ционным цилиндром 17 путем взаимодейст- вия рычага 20с копиром 21. Масло подается под плунжер 22 гидроцилиндра, в результа- те плунжер инжекционного цилиндра 17 идет вниз, под давлением расплава запорный клапан 39 отходит вниз (фиг.5), а рас- плав впрыскивается в замкнутую и запертую пресс-форму,

В зоне аз происходит охлаждение изделия, инжекционное сопло 5 отводится вниз, клапан 39 запирает под усилием пру- жины 40 выходное отверстие 36, а плунжер инжекционного цилиндра 17 отходит вверх в исходное положение под действием пружины 23, при этом плунжер 22 вытесняет

масло из цилиндра на слив.

В зоне ОА (фиг.З, 4) совершается размыкание пресс-формы и сьем изделия 47 с пуансона 32 механическим путем за счет отхода вверх ползуна 24, взаимодействующего с копиром 25, и отвода телескопиче- ского плунжера в исходное положение

5 10 15

0

5

0 5

0

5

0

(вверх) с удалением масла из-под плунжера 26 и 27 на слив.

В зоне as изделие 47 удаляется из ротора, например, через неподвижный лоток 48.

После этого технологический цикл данной позиции повторяется. Так происходит работа на каждой позиции ротора, что создает непрерывный поток изделий.

Такая машина например, с ротором нач.диаметром 600 мм (при 36 пресс-формах, с межпозиционным шагом 50 мм и временем охлаждения 12 с) имеет производительность 180 изделий в минуту, т.е. в три раза большую, чем в прототипе.

Изобретение обеспечивает машине меньшую энергоемкость, большую производительность и надежность в работе.

Предлагаемая роторная машина для литья изделий из термопластов с гидромеханическим приводом замыкания пресс- форм, являясь более производительной относительно стационарных и револьверных литьевых машин и более мобильной относительно роторно-конвейерных линий, может найти широкое применение в народном хозяйстве. При этом необходимая минимальная производственная площадь, поскольку ротор установлен вертикально, а резко уменьшенный гидропровод размещается на нижнем основании станины в габаритах машины.

Формула изобретения

Роторная машина для литья изделий из термопластов, содержащая стационарный пластикатор, технологический ротор с пресс-формами, средство для замыкания и запирания пресс-форм с силовыми гидроцилиндрами, инжекционные сопла и привод вращения ротора, отличающаяся тем, что, с целью уменьшения энергоемкости машины путем сокращения объема гидропривода, средство для замыкания и запирания каждой пресс-формы снабжено приводным аксиально подвижным ползуном, расположенным соосно с пуансоном с возможностью взаимодействия с одним его концом, а силовой гидроцилиндр выполнен в виде телескопического плунжера, установленного соосно с ползуном с возможностью взаимодействия с вторым его концом.

о

т

см см см со to г

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная литьевая машина для термопластов | 1990 |

|

SU1722854A1 |

| Роторная литьевая машина | 1990 |

|

SU1717389A1 |

| Ротор инжекции роторной линии для литья изделий из термопластов | 1986 |

|

SU1353625A1 |

| Роторный термопластпресс-автомат | 1988 |

|

SU1666323A1 |

| Роторная машина для литья пластмасс под давлением | 1990 |

|

SU1717388A1 |

| Литьевая машина для пластмасс | 1988 |

|

SU1563994A1 |

| Ротор инжекции роторно-конвейерной литьевой машины | 1989 |

|

SU1703474A1 |

| Роторно-конвейерная литьевая машина | 1989 |

|

SU1666324A1 |

| Вертикальная литьевая машина для литья изделий из термопластов | 1977 |

|

SU695835A1 |

| Устройство для пластикации и впрыска литьевой машины | 1990 |

|

SU1729776A1 |

Использование: изготовление изделий из термопластов методом литья под давлением на машинах роторного типа с уменьшением энергоемкости машины. Сущность изобретения: средство для замыкания и запирания каждой пресс-формы снабжено приводным аксиально подвижным ползуном 24, расположенным соосно с пуансоном с возможностью взаимодействия с одним его концом. Силовой гидроцилиндр выполнен в виде телескопического плунжера (26, 27), установленного соосно с ползуном 24 с возможностью взаимодействия с другим его концом. 5 ил. сл П VJ о |CJ ю ю го 2Q

&ve.J

| Авторское свидетельство СССР 728303, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Завгородний В.К | |||

| Механизация и автоматизация переработки пластических масс | |||

| - М.: Машиностроение, 1970, с | |||

| Ведущий наконечник для обсадной трубы, употребляемой при изготовлении бетонных свай в грунте | 1916 |

|

SU258A1 |

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

Авторы

Даты

1992-09-23—Публикация

1990-05-11—Подача