Изобретение относится к технологическому оборудованию для переработки пластмасс на роторных линиях, в частности к ротору инжекции роторной линии.

Цель изобретения - повышение надежности в работе ротора инжекции и повышение его производительности за счет сокращения простоев на замену.вышедших из строя втулок,

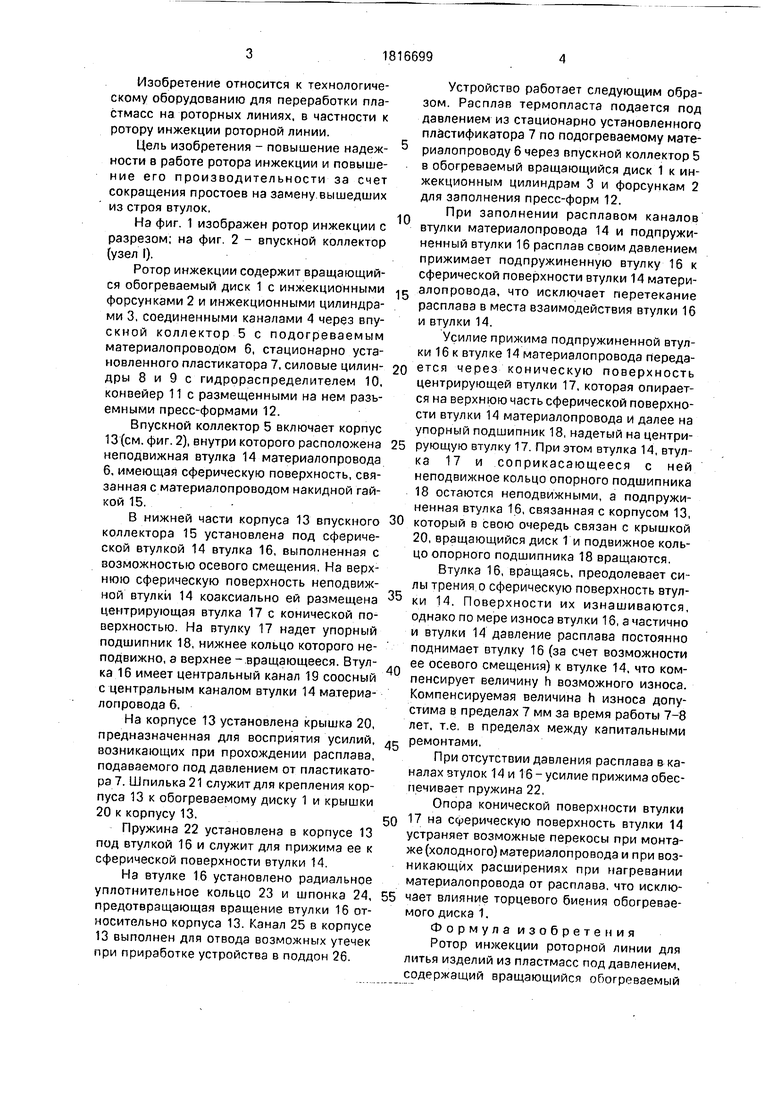

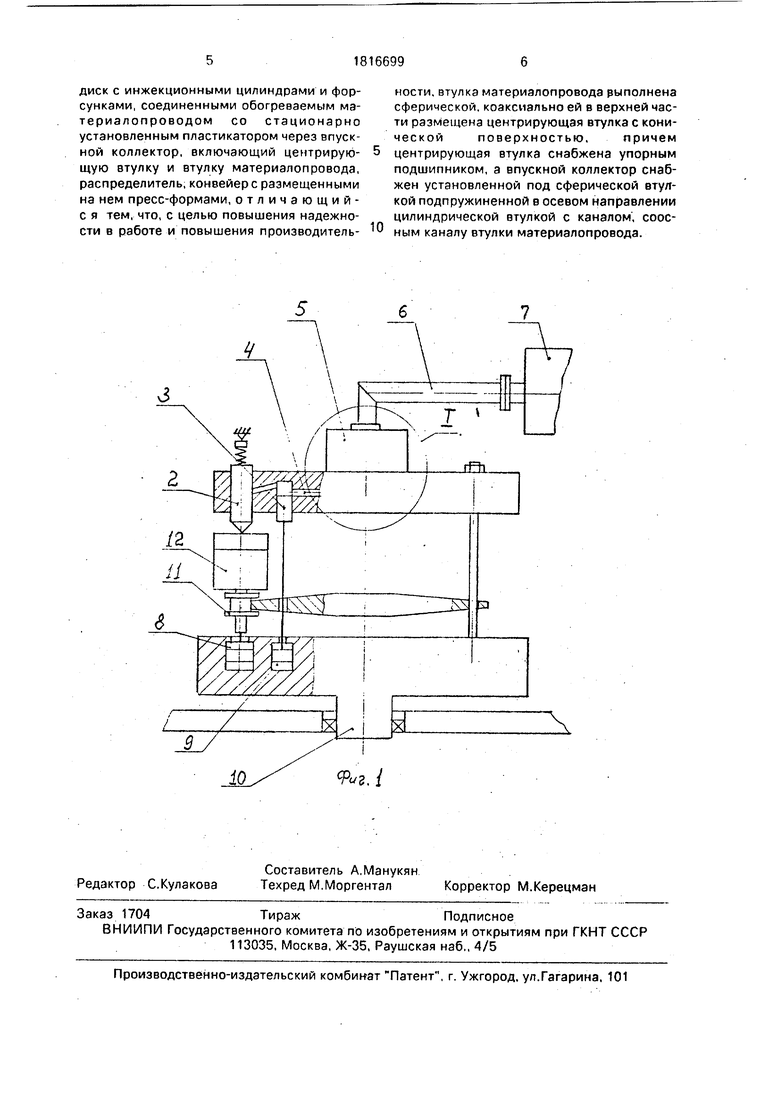

На фиг. 1 изображен ротор инжекции с разрезом; на фиг. 2 - впускной коллектор (узел I).

Ротор инжекции содержит вращающийся обогреваемый диск 1 с инжекционными форсунками 2 и инжекционными цилиндрами 3, соединенными каналами 4 через впускной коллектор 5 с подогреваемым материалопроводом 6, стационарно установленного пластикатора 7, силовые цилиндры 8 и 9 с гидрораспределителем 10, конвейер 11 с размещенными на нем разъемными пресс-формами 12.

Впускной коллектор 5 включает корпус 13(см. фиг. 2), внутри которого расположена неподвижная втулка 14 материалопровода 6, имеющая сферическую поверхность, связанная с материалопроводом накидной гайкой 15.В нижней части корпуса 13 впускного коллектора 15 установлена под сферической втулкой 14 втулка 16, выполненная с возможностью осевого смещения, На верхнюю сферическую поверхность неподвижной втулки 14 коаксиально ей размещена центрирующая втулка 17 с конической поверхностью. На втулку 17 надет упорный подшипник 18, нижнее кольцо которого неподвижно, а верхнее -.вращающееся. Втулка 16 имеет центральный канал 19 соосный с центральным каналом втулки 14 материалопровода 6.

На корпусе 13 установлена крышка 20, предназначенная для восприятия усилий, возникающих при прохождении расплава, подаваемого под давлением от пластикатора 7. Шпилька 21 служит для крепления корпуса 13 к обогреваемому диску 1 и крышки 20 к корпусу 13.

Пружина 22 установлена в корпусе 13 под втулкой 16 и служит для прижима ее к сферической поверхности втулки 14.

На втулке 1.6 установлено радиальное уплотнительное кольцо 23 и шпонка 24, предотвращающая вращение втулки 16 относительно корпуса 13. Канал 25 в корпусе 13 выполнен для отвода возможных утечек при приработке устройства в поддон 26.

Устройство работает следующим образом. Расплав термопласта подается под давлением из стационарно установленного пластификатора 7 по подогреваемому материалопроводу б через впускной коллектор 5 в обогреваемый вращающийся диск 1 к ин- жекционным цилиндрам 3 и форсункам 2 для заполнения пресс-форм 12.

При заполнении расплавом каналов втулки материалопровода 14 и подпружиненный втулки 16 расплав своим давлением прижимает подпружиненную втулку 16 к сферической поверхности втулки 14 материалопровода, что исключает перетекание расплава в места взаимодействия втулки 16 и втулки 14.

Усилие прижима подпружиненной втулки 16 к втулке 14 материалопровода передается через коническую поверхность центрирующей втулки 17, которая опирается на верхнюю часть сферической поверхности втулки 14 материалопровода и далее на упорный подшипник 18, надетый на центрирующую втулку 17. При этом втулка 14, втулка 17 и соприкасающееся с ней неподвижное кольцо опорного подшипника 18 остаются неподвижными, а подпружиненная втулка 16, связанная с корпусом 13,

который е свою очередь связан с крышкой 20, вращающийся диск Т и подвижное кольцо опорного подшипника 18 вращаются.

Втулка 16, вращаясь, преодолевает силы трения о сферическую поверхность втул«и 14. Поверхности их изнашиваются, однако по мере износа втулки 16, а частично и втулки 14 давление расплава постоянно поднимает втулку 16 (за счет возможности

ее осевого смещения) к втулке 14, что компенсирует величину h возможного износа. Компенсируемая величина h износа допустима в пределах 7 мм за время работы 7-8 лет, т.е. в пределах между капитальными

ремонтами,

При отсутствии давления расплава в каналах зтулок 14 и 16 - усилие прижима обеспечивает пружина 22,

Опора конической поверхности втулки

17 на сферическую поверхность втулки 14 устраняет возможные перекосы при монтаже (холодного) материэлопровода и при возникающих расширениях при нагревании материалопровода от расплава, что исключает влияние торцевого биения обогреваемого диска 1.

Формула изобретения Ротор инжекции роторной линии для литья изделий из пластмасс под давлением, содержащий вращающийся обогреваемый

диск с инжекционными цилиндрами и форсунками, соединенными обогреваемым ма- териалопроводом со стационарно установленным пластикатором через впускной коллектор, включающий центрирующую втулку и втулку материалопровода, распределитель, конвейере размещенными на нем пресс-формами, отличэющий- с я тем, что, с целью повышения надежности в работе и повышения производитель

ности, втулка материалопровода рыполнена сферической, коаксиально ей в верхней части размещена центрирующая втулка с кони- ческой поверхностью. причем центрирующая втулка снабжена упорным подшипником, а впускной коллектор снабжен установленной под сферической втулкой подпружиненной в осевом направлении цилиндрической втулкой с каналом, соос- ным каналу втулки материалопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая роторно-конвейерная линия для литья под давлением деталей из термопластов | 1989 |

|

SU1687439A1 |

| ЛИТЬЕВОЙ ИНЖЕКЦИОННЫЙ РОТОР | 1992 |

|

RU2097188C1 |

| Ротор инжекции роторной линии для литья изделий из термопластов | 1986 |

|

SU1353625A1 |

| Роторная литьевая машина | 1990 |

|

SU1717389A1 |

| Роторно-конвейерная линия для литья деталей из термопластичных материалов | 1989 |

|

SU1680540A1 |

| Ротор инжекции роторно-конвейерной линии | 1987 |

|

SU1599221A1 |

| Литьевая машина для пластмасс | 1990 |

|

SU1713822A1 |

| Ротор инжекции роторно-конвейерной литьевой машины | 1989 |

|

SU1703474A1 |

| Роторная машина для литья изделий из термопластов | 1990 |

|

SU1763222A1 |

| Литьевая машина для пластмасс | 1988 |

|

SU1563994A1 |

Назначение: технологическое оборудование для переработки пластмасс на роторных линиях с повышенной надежностью в работе и повышенной производительностью. Сущность изобретения: втулка 14 ма- териалопровода 6 выполнена сферической, коэксиально ей в верхней части размещена центрирующая втулка 17 с конической поверхностью. Центрирующая втулка 17 снабжена упорным подшипником 18, впускной коллектор снабжен установленной под сферической втулкой 14 подпружиненной в осевом направлении цилиндрической втулкой 16 с каналом 19, соосным каналу втулки 14 материалов ровода 6. 2 ил. с Ј

| Ротор инжекции роторной линии для литья изделий из термопластов | 1986 |

|

SU1353625A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для передачи информации | 1981 |

|

SU978179A1 |

| Кли- мовск, 1986. | |||

Авторы

Даты

1993-05-23—Публикация

1991-02-15—Подача