Изобретение относится к обработке пластмасс, в частности к конструкции технологического оборудования для переработки пластмасс в изделия, и может быть использовано для изготовления изделий методом литья под давлением.

Цель изобретения - повышение надежности путем разгрузки механизмов смыкания литьевых форм от осевых усилий, возникающих при впрыске.

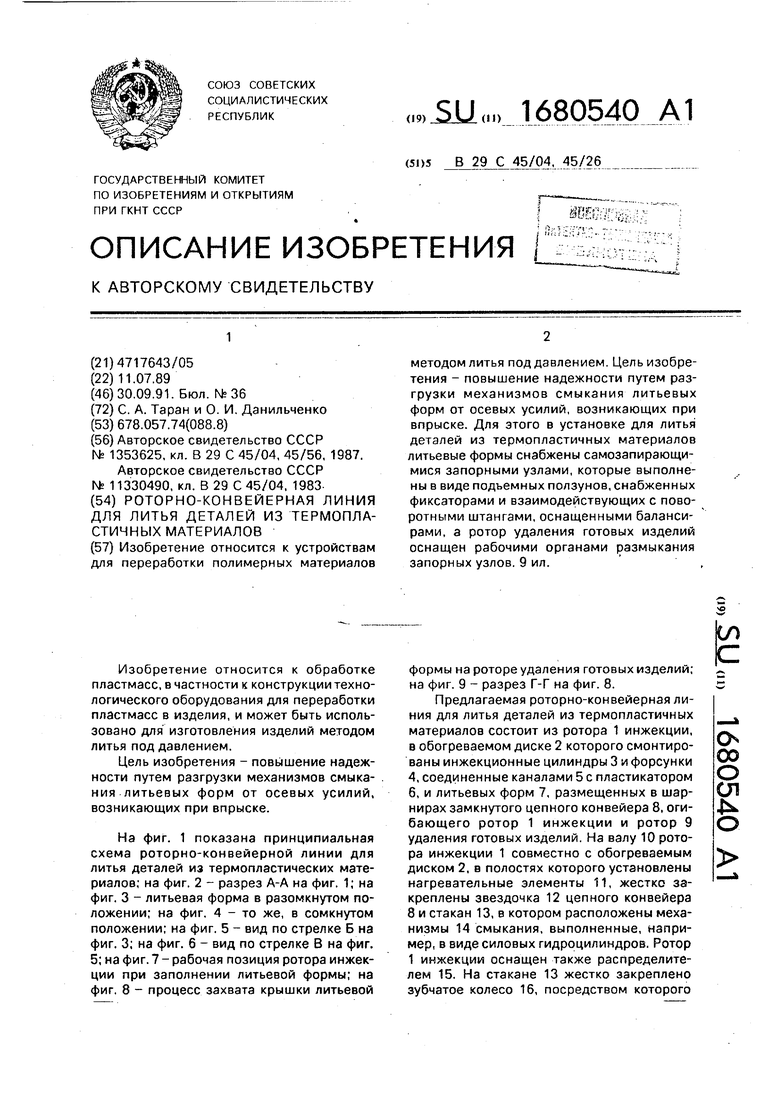

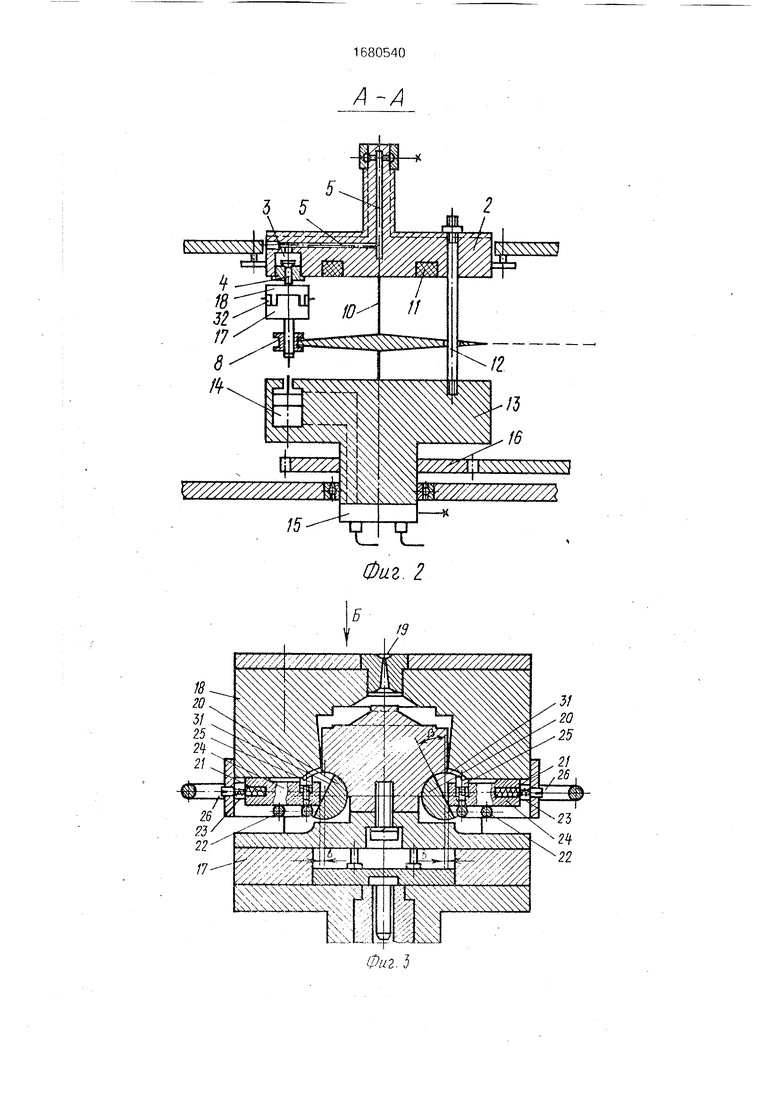

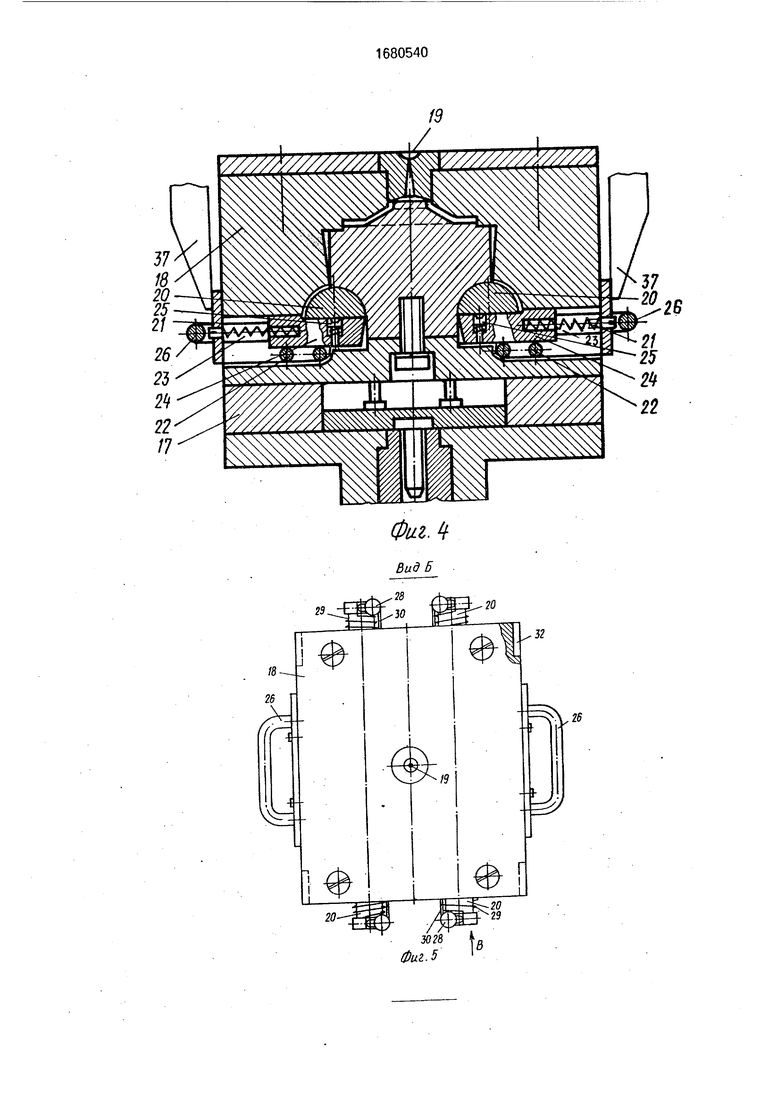

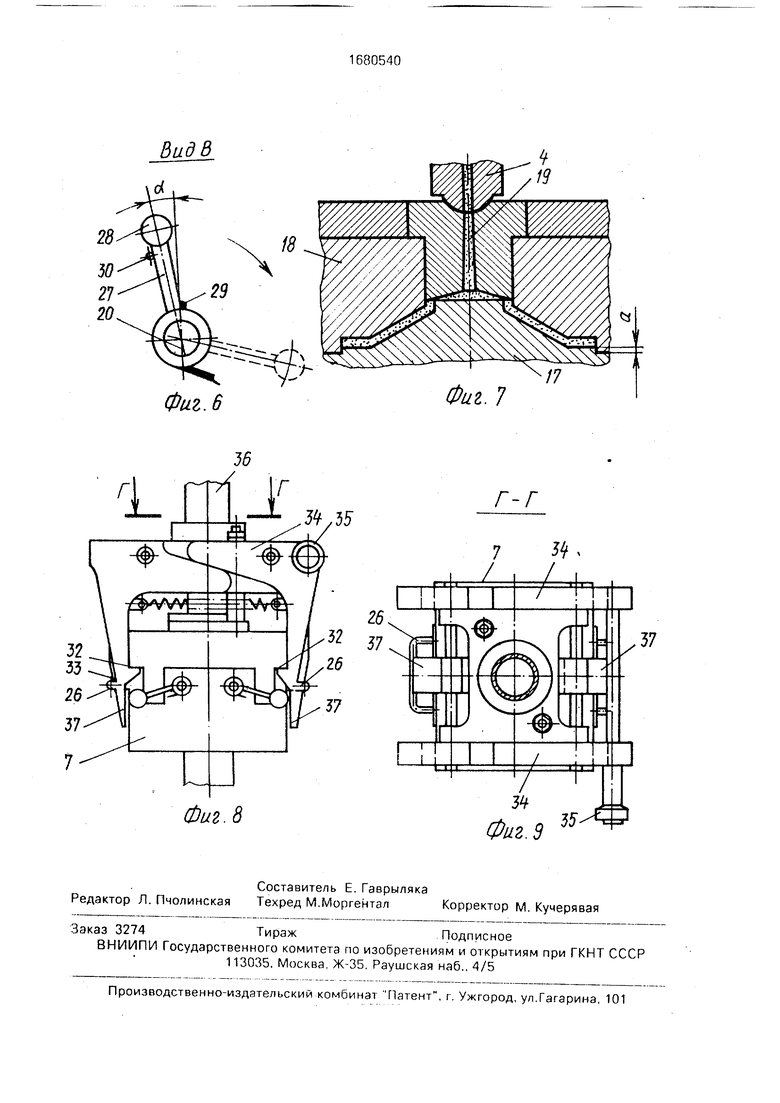

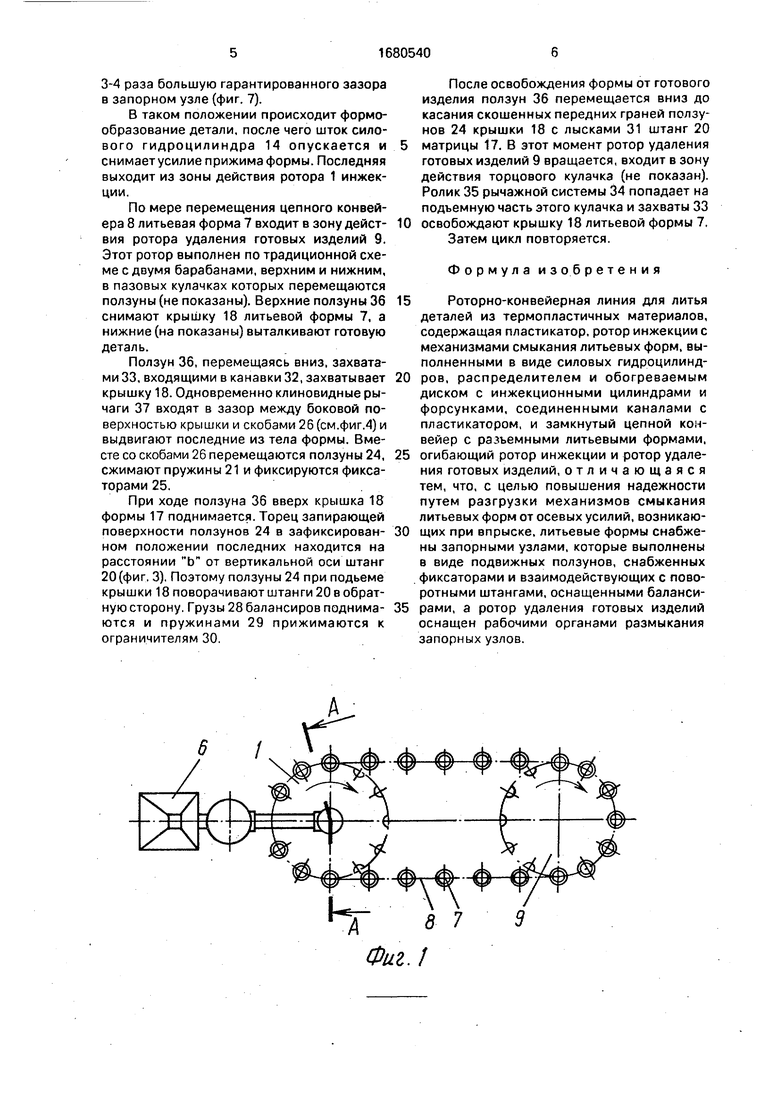

На фиг. 1 показана принципиальная схема роторно-конвейерной линии для литья деталей из термопластических материалов; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - литьевая форма в разомкнутом положении; на фиг, 4 - то же, в сомкнутом положении; на фиг. 5 - вид по стрелке Б на фиг. 3; на фиг. 6 - вид по стрелке В на фиг. 5; на фиг. 7 - рабочая позиция ротора инжек- ции при заполнении литьевой формы; на фиг, 8 - процесс захвата крышки литьевой

формы на роторе удаления готовых изделий; на фиг. 9 - разрез Г-Г на фиг. 8.

Предлагаемая роторно-конвейерная линия для литья деталей из термопластичных материалов состоит из ротора 1 инжекции, в обогреваемом диске 2 которого смонтированы инжекционные цилиндры 3 и форсунки 4, соединенные каналами 5 с пластикатором б, и литьевых форм 7, размещенных в шарнирах замкнутого цепного конвейера 8, огибающего ротор 1 инжекции и ротор 9 удаления готовых изделий. На валу 10 ротора инжекции 1 совместно с обогреваемым диском 2, в полостях которого установлены нагревательные элементы 11, жестко закреплены звездочка 12 цепного конвейера 8 и стакан 13, в котором расположены механизмы 14 смыкания, выполненные, например, в виде силовых гидроцилиндров. Ротор 1 инжекции оснащен также распределителем 15. На стакане 13 жестко закреплено зубчатое колесо 16, посредством которого

(Л

С

о

00

о ел

Јь О

ротор 1 инжекции во время работы линии получает непрерывное вращение от ее привода (не показан). Литьевая форма 7 выполнена резьемной, состоит из матрицы 17 и крышки 18, в которой предусмотрено впускное отверстие 19, и снабжена самозапирающимися запорными узлами, состоящими из поворотных штанг 20, шарнирноустановленных в матрице 17, и перемещающихся под действием пружин 21 по роликам 22 и Т-образным пазам 23 крышки 18 ползунов 24. Ползуны 24 снабжены фиксаторами 25 и скобами 26, выступающими за боковые поверхности крышки 18 литьевой формы 7. На концах поворотных штанг 20, выступающих за пределы матрицы 17, жестко закреплены балансиры, выполненные в виде рычагов 27. на свободных .концах которых закреплены грузы 28. Рычаги 27 прижимаются пружинами 29 кручения к ограничителям 30 таким образом, что в исходном положении запорного узла угол а смещения рычага 27 от вертикали в 2-3 раза меньше угла /3 наклона срезанной лыски 31 штанг 20 к вертикали.

На боковых поверхностях крышки 18 предусмотрены канавки 32 для захвата крышки захватами 33, рычажная система 34 которых посредством ролика 35 взаимодействует с торцовым кулачком (не показан) ротора 9 удаления готовых изделий. Захваты 33 установлены на ползунах 36 ротора 9 удаления готовых изделий совместно с рабочими органами размыкания запорных узлов, которые выполнены в виде клиновидных рычагов 37, взаимодействующих при захвате крышки 18 со скобами 26 ползунов 24.

Роторно-конвейерная линия для литья деталей из термопластичных материалов работает следующим образом.

При включении линии в работу посредством кинематической системы приходят в непрерывное синхронное вращение ротор инжекции 1 и цепной конвейер 8. Пластика- тор 6 непрерывно подает расплав по каналам 5 к инжекционным цилиндрам 3.

При вращении ротора 1 инжекции в зоне, обогнутой конвейером 8, поршни силовых гидравлических цилиндров 14 перемещаются вверх и прижимают литьевую форму 7 к форсунке 4 таким образом, что впускное отверстие 19 крышки 18 совмещается с.выпускным отверстием форсунки. Во время прижима литьевой формы 7 к форсунке 4 матрица 17 перемещается вверх относительно крышки 18. При этом ползуны 24 крышки своей скошенной передней гранью воздействуют на лыски 31 штанг 20, заставляя последние поворачиваться. Так

как на этих штангах закреплены балансиры, последние, поворачиваясь, закручивают пружину 29. При этом смещается центр тяжести грузов 28 и, когда они перейдут за вертикальную ось (фиг. 6), штанги 20 скачкообразно поворачиваются и их лыски 31 занимают горизонтальное положение. Так как угол а смешения рычага 27 и, соответственно, центра тяжести груза 28 от вертикали в 0 2-3 раза меньше угла ft наклона лыски 31 штанги 20 к вертикали (фиг. 3), то центр тяжести груза 28 переходит вертикальную ось раньше, чем лыска 31 штанги 20 занимает вертикальное положение. Поэтому для 5 поворота штанги 2.0 необходим толчок, создаваемый скошенной передней гранью ползуна 24.

Когда лыски 31 штанги 20 займут горизонтальное положение, они нажимают на 0 фиксаторы 25, которые освобождают ползуны 24. Последние под действием пружины 21 перемещаются по Т-образным пазам 23 и роликам 22 внутрь формы, запирая ее. Вместе с ползунами 24 перемещаются и 5 скобы 26, жестко закрепленные на них. Чтобы ползуны 24 при запирании литьевой формы 7 проходили свободно, между лыской 31 и запирающей поверхностью ползуна предусмотрен зазор 0,05 мм. 0 После срабатывания запорных узлов литьевой формы 7 ротор 1 инжекции, вращаясь приходит на позицию впрыска расплава в форму. На этой позиции доза расплава под давлением заполняет формообразующую 5 часть литьевой формы. При этом силовые гидроцилиндры 14 создают усилие прижима литьевой формы 7 к форсунке 4, достаточное, чтобы исключить отрыв формы из форсунки:0Nnp PC- FK,

где PC - давление на выходе из форсунки;

FK - сечение выпускного отверстия (канала) форсунки.

Когда расплав под давлением поступит 5 в формообразующую часть литьевой формы, он создаетусилие смыкания NCM,-,.причем

, которое воспринимается запорным узлом литьевой формы. При этом крышка 18 под действием этого усилия как бы 0 приподнимается и выбирает зазор 0,05 мм, предусмотренный между лыской 31 и запирающей поверхностью ползуна 24.

Литьевая форма 7 выполнена таким образом, что в формообразующей части пре- 5 дусмотрено такое перемещение крышки 18, выполненной с заплечиками, перекрывающими по всему периметру детали формообразующую часть матрицы на величину а в

3-4 раза большую гарантированного зазора в запорном узле (фиг. 7).

В таком положении происходит формообразование детали, после чего шток силового гидроцилиндра 14 опускается и снимает усилие прижима формы. Последняя выходит из зоны действия ротора 1 инжек- ции.

По мере перемещения цепного конвейера 8 литьевая форма 7 входит в зону деист- вия ротора удаления готовых изделий 9. Этот ротор выполнен по традиционной схеме с двумя барабанами, верхним и нижним, в пазовых кулачках которых перемещаются ползуны (не показаны). Верхние ползуны 36 снимают крышку 18 литьевой формы 7, а нижние (на показаны) выталкивают готовую деталь.

Ползун 36, перемещаясь вниз, захватами 33, входящими в канавки 32, захватывает крышку 18. Одновременно клиновидные рычаги 37 входят в зазор между боковой поверхностью крышки и скобами 26 (см.фиг.4) и выдвигают последние из тела формы. Вместе со скобами 26 перемещаются ползуны 24, сжимают пружины 21 и фиксируются фиксаторами 25.

При ходе ползуна 36 вверх крышка 18 формы 17 поднимается. Торец запирающей поверхности ползунов 24 в зафиксирован- ном положении последних находится на расстоянии Ь от вертикальной оси штанг 20 (фиг, 3). Поэтому ползуны 24 при подьеме крышки 18 поворачивают штанги 20 в обратную сторону. Грузы 28 балансиров поднима- ются и пружинами 29 прижимаются к ограничителям 30

После освобождения формы от готового изделия ползун 36 перемещается вниз до касания скошенных передних граней ползунов 24 крышки 18 с лысками 31 штанг 20 матрицы 17. В этот момент ротор удаления готовых изделий 9 вращается, входит в зону действия торцового кулачка (не показан). Ролик 35 рычажной системы 34 попадает на подъемную часть этого кулачка и захваты 33 освобождают крышку 18 литьевой формы 7,

Затем цикл повторяется.

Формула изобретения

Роторно-конвейерная линия для литья деталей из термопластичных материалов, содержащая пластикатор, ротор инжекции с механизмами смыкания литьевых форм, выполненными в виде силовых гидроцилиндров, распределителем и обогреваемым диском с инжекционными цилиндрами и форсунками, соединенными каналами с пластикатором, и замкнутый цепной конвейер с разъемными литьевыми формами, огибающий ротор инжекции и ротор удаления готовых изделий, отличающаяся тем, что, с целью повышения надежности путем разгрузки механизмов смыкания литьевых форм от осевых усилий, возникающих при впрыске, литьевые формы снабжены запорными узлами, которые выполнены в виде подвижных ползунов, снабженных фиксаторами и взаимодействующих с поворотными штангами, оснащенными балансирами, а ротор удаления готовых изделий оснащен рабочими органами размыкания запорных узлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для герметизации секций конденсаторов | 1980 |

|

SU868851A1 |

| Литьевая машина для пластмасс | 1987 |

|

SU1694406A1 |

| Установка для литья деталей из термопластичных материалов | 1983 |

|

SU1130490A1 |

| Роторная машина для литья изделий из термопластов | 1990 |

|

SU1763222A1 |

| Роторная литьевая машина для термопластов | 1990 |

|

SU1722854A1 |

| Роторный термопластпресс-автомат | 1988 |

|

SU1666323A1 |

| Литьевая машина для пластмасс | 1976 |

|

SU695834A1 |

| Литьевая машина для пластмасс | 1990 |

|

SU1713822A1 |

| Роторная линия для изготовления многоцветных изделий | 1989 |

|

SU1634519A1 |

| Роторная линия для изготовления многоцветных изделий | 1989 |

|

SU1634520A1 |

Изобретение относится к устройствам для переработки полимерных материалов методом литья под давлением. Цель изобретения - повышение надежности путем разгрузки механизмов смыкания литьевых форм от осевых усилий, возникающих при впрыске. Для этого в установке для литья деталей из термопластичных материалов литьевые формы снабжены самозапирэющи- мися запорными узлами, которые выполнены в виде подъемных ползунов, снабженных фиксаторами и взаимодействующих с поворотными штангами, оснащенными балансирами, а ротор удаления готовых изделий оснащен рабочими органами размыкания запорных узлов. 9 ил.

8 7

Фиг.

&$$ч

|||ps4K SBE

ш

29

8- 26

20Фиг. Ц.28 -30

20

19

-20

- 29

3028

Фиг.. 5

Вид В

Фиг. 6

1

Фиг. 8

Фиг. 7

Г-Г

Фиг. 9

ЗУ

| Ротор инжекции роторной линии для литья изделий из термопластов | 1986 |

|

SU1353625A1 |

| Солесос | 1922 |

|

SU29A1 |

| Авторское свидетельство СССР N 11330490,кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-09-30—Публикация

1989-07-11—Подача