Изобретение относится к технологическому оборудованию для переработки пластмасс, а именно к ротору инжекции роторно- конвейерной линии для литья изделий из термопластов.

Целью изобретения является повышение надежности работы ротора.

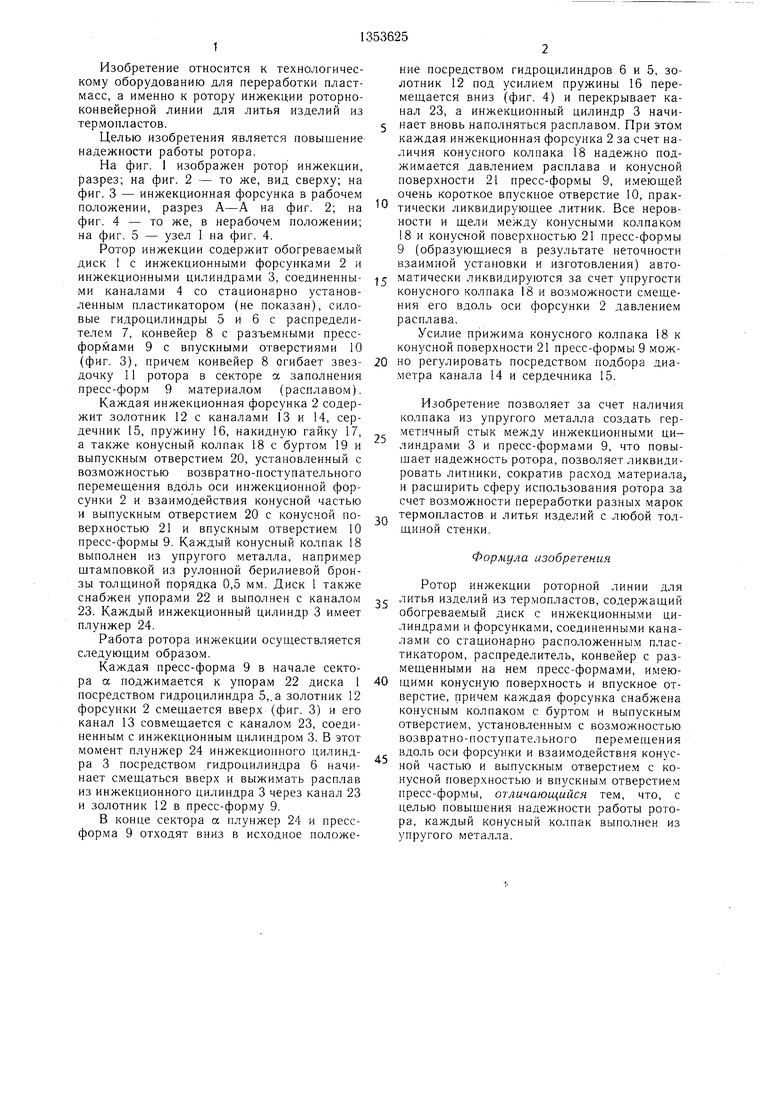

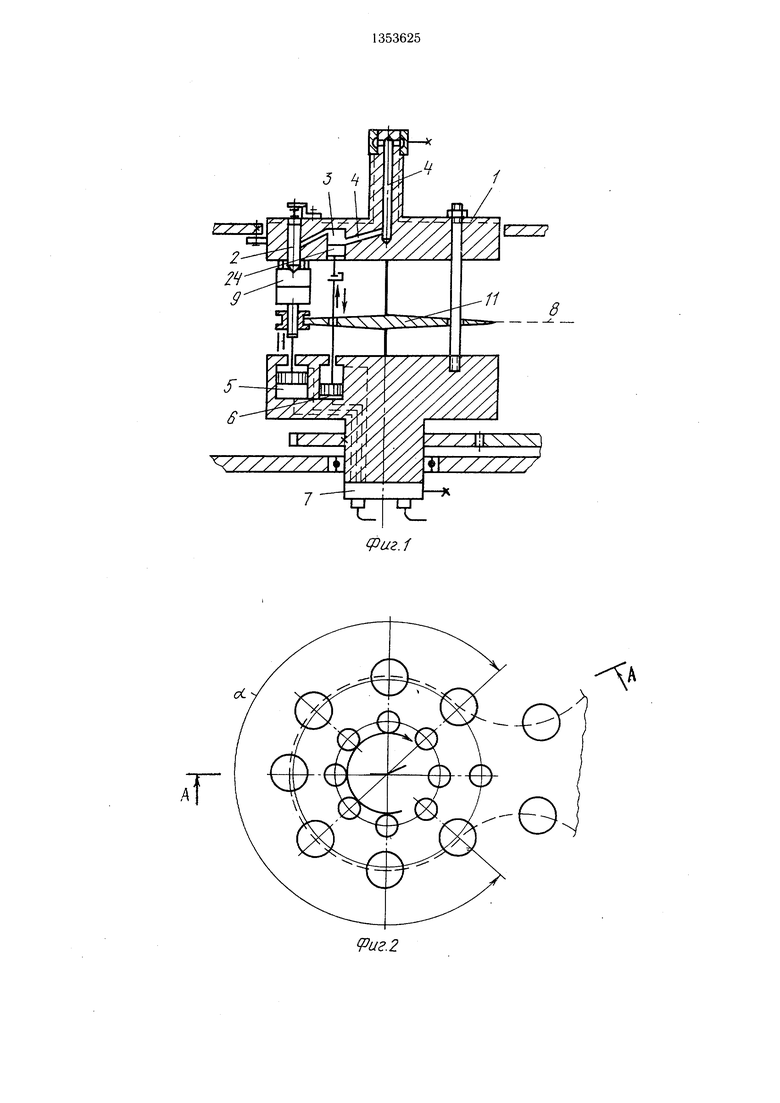

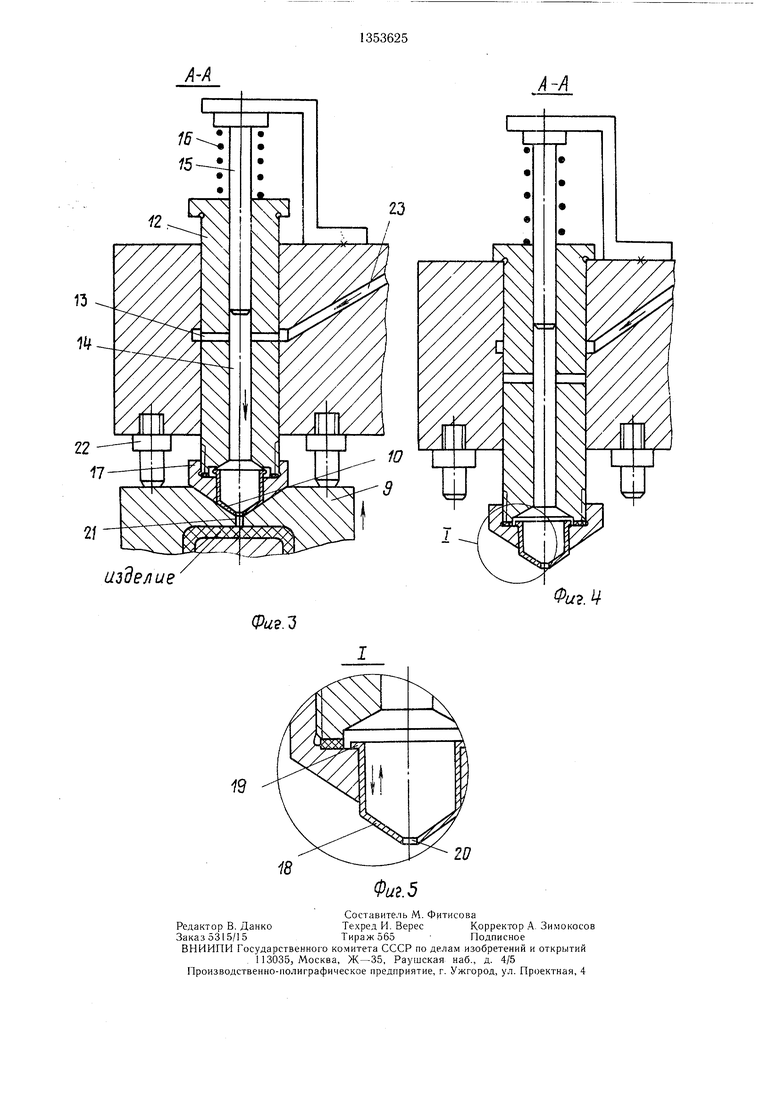

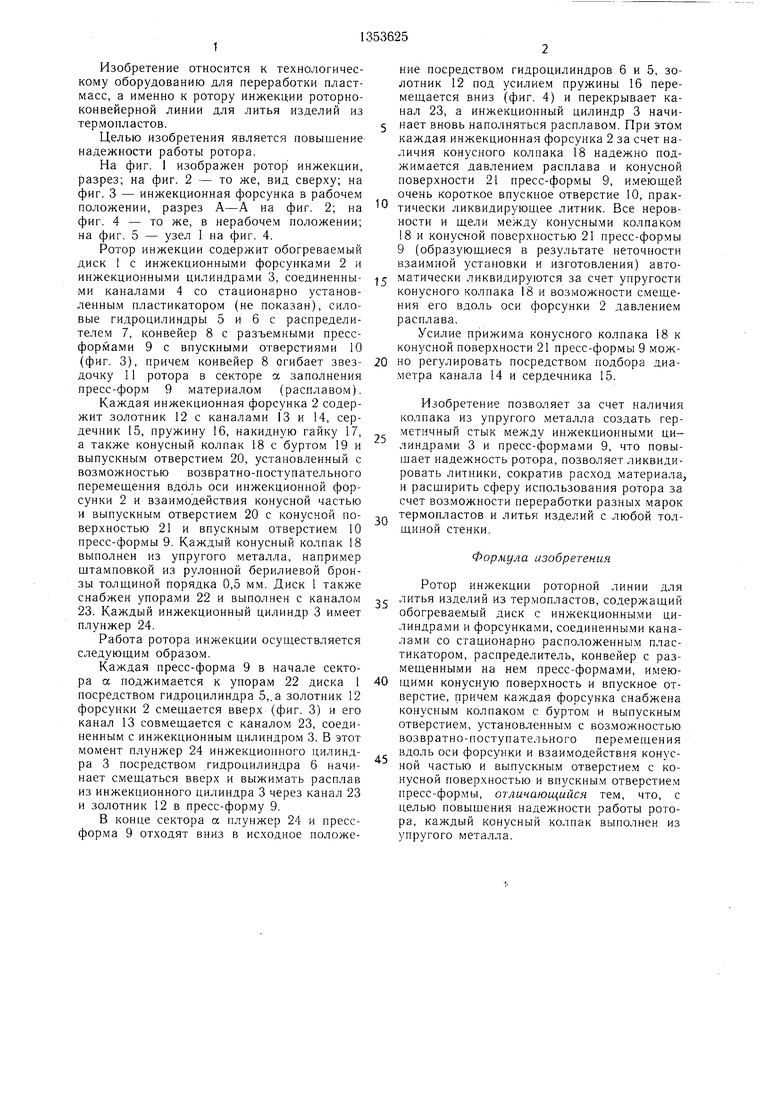

На фиг. 1 изображен ротор инжекции, разрез; на фиг. 2 - то же, вид сверху; на фиг. 3 - инжекционная форсунка в рабочем положении, разрез А-А на фиг. 2; на фиг. 4 - то же, в нерабочем положении; на фиг. 5 - узел I на фиг. 4.

Ротор инжекции содержит обогреваемый диск 1 с инжекционными форсунками 2 и инжекционными цилиндрами 3, соединенными каналами 4 со стационарно установленным пластикатором (не показан), силовые гидроцилиндры 5 и б с распределителем 7, конвейер 8 с разъемными пресс- формами 9 с впускными отверстиями 10 (фиг. 3), причем конвейер 8 огибает звездочку 11 ротора в секторе а заполнения пресс-форм 9 материалом (расплавом).

Каждая инжекционная форсунка 2 содержит золотник 12 с каналами 13 и 14, сердечник 15, пружину 16, накидную гайку 17, а также конусный колпак 8 с буртом 19 и выпускным отверстием 20, установленный с возможностью возвратно-поступательного перемещения вдоль оси инжекционной форсунки 2 и взаимодействия конусной частью и выпускным отверстием 20 с конусной поверхностью 21 и впускным отверстием 10 пресс-формы 9. Каждый конусный колпак 18 выполнен из упругого металла, например штамповкой из рулонной берилиевой бронзы толщиной порядка 0,5 м.м. Диск 1 также снабжен упорами 22 и выполнен с каналом 23. Каждый инжекционный цилиндр 3 имеет плунжер 24.

Работа ротора инжекции осуществляется следующим образом.

Каждая пресс-форма 9 в начале сектора а поджимается к упорам 22 диска 1 посредством гидроцилиндра 5,.а золотник 12 форсунки 2 смещается вверх (фиг. 3) и его канал 13 совмещается с каналом 23, соединенным с инжекционным цилиндром 3. В этот момент плунжер 24 инжекционного цилиндра 3 посредством гидроцилиндра б начинает смещаться вверх и выжимать расплав из инжекционного цилиндра 3 через канал 23 и золотник 12 в пресс-форму 9.

В конце сектора а плунжер 24 и пресс- форма 9 отходят вниз в исходное положение посредством гидроцилиндров 6 и 5, золотник 12 под усилием пружины 16 перемещается вниз (фиг. 4) и перекрывает канал 23, а инжекционный цилиндр 3 начи- нает вновь наполняться расплавом. При этом каждая инжекционная форсунка 2 за счет наличия конусного колпака 18 надежно поджимается давлением расплава и конусной поверхности 21 пресс-формы 9, имеющей очень короткое впускное отверстие 10, прак0 тически ликвидирующее литник. Все неровности и щели между конусными колпаком 18 и конусной поверхностью 21 пресс-формы 9 (образующиеся в результате неточности взаимной установки и изготовления) авто матически ликвидируются за счет упругости конусного колпака 18 и возможности смещения его вдоль оси форсунки 2 давлением расплава.

Усилие прижима конусного колпака 18 к конусной поверхности 21 пресс-формы 9 мож0 но регулировать посредством подбора диа- .метра канала 14 и сердечника 15.

Изобретение позволяет за счет наличия колпака из упругого металла создать герметичный стык между инжекционными цилиндрами 3 и пресс-формами 9, что повы- щает надежность ротора, позволяет ликвидировать литники, сократив расход материала, и расширить сферу использования ротора за счет возможности переработки разных марок ., термопластов и литья изделий с любой толщиной стенки.

Формула изобретения

Ротор инжекции роторной линии для с литья изделий из термопластов, содержащий обогреваемый диск с инжекционными цилиндрами и форсунками, соединенны.ми каналами со стационарно расположенным пластикатором, распределитель, конвейер с размещенными на нем пресс-формами, имею- 0 щими конусную поверхность и впускное отверстие, причем каждая форсунка снабжена конусным колпаком с буртом и выпускным отверстие.м, установленным с возможностью возвратно-поступетельного перемещения

5

5

вдоль оси форсунки и взаимодействия конусной частью и выпускным отверстие.м с конусной поверхностью и впускным отверстие.м пресс-формы, отличающийся тем, что, с целью повышения надежности работы ротора, каждый конусный колпак выполнен из упругого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная литьевая машина | 1990 |

|

SU1717389A1 |

| Литьевая машина для пластмасс | 1976 |

|

SU695834A1 |

| Литьевая машина для пластмасс | 1990 |

|

SU1713822A1 |

| Роторная машина для литья изделий из термопластов | 1990 |

|

SU1763222A1 |

| Роторная литьевая машина для термопластов | 1990 |

|

SU1722854A1 |

| Роторно-конвейерная литьевая машина | 1988 |

|

SU1622147A1 |

| Ротор инжекции роторной линии для литья изделий | 1991 |

|

SU1816699A1 |

| РОТОРНО-КОНВЕЙЕРНАЯ ЛИТЬЕВАЯ МАШИНА | 1980 |

|

RU858266C |

| Автоматическая роторно-конвейерная линия для литья под давлением деталей из термопластов | 1989 |

|

SU1687439A1 |

| Роторно-конвейерная машина для переработки реактопластов | 1980 |

|

SU870173A1 |

Изобретение касается литья изделий из термопластов на роторно-конвейерных линиях. Цель изобретения - повышение надежности работы ротора. Ротор состоит из обогреваемого диска с инжекционными цилиндрами и форсунками. Форсунки соединены каналами со стационарно установленным пластикатором. На конвейере размещены пресс-формы, имеющие конусную поверхность и впускное отверстие. Каждая форсунка снабжена конусным колпаком с выпускным Отверстием. Конусный колпак установлен с возможностью возвратно-поступательного перемещения вдоль оси форсунки и взаимодействия конусной частью и выпускным отверстием с конусной поверхностью и впускным отверстие.м пресс-формы. Каждый конусный колпак выполнен из упругого металла. При работе ротора каждая инжек- ционная форсунка за счет наличия конусного колпака надежно поджимается давлением расплава к конусной поверхности пресс- формы. За счет упругости материала конусного колпака все неровности и щели, образующиеся в процессе изготовления и монтажа, ликвидируются. Это образует герметичный стык между форсункой и пресс- формой, исключает утечки материала. В конечном итоге надежность работы ротора повышается. 5 ил. (Л со СП оо С5 ю сд

,4

.2

изделие

Фи.

Фиг

19

Составитель М. Фитисова

Редактор В. ДанкоТехред И. ВересКорректор А. Зимокосов

Заказ 5315/15Тираж 565Подписное

ВНИИПИ Государственного комитета СССР по де.пам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Физ.5

| Теплица | 1977 |

|

SU865216A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

| Машина для литья пластмасс под давлением | 1974 |

|

SU536060A1 |

| Солесос | 1922 |

|

SU29A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1987-11-23—Публикация

1986-07-02—Подача