изобретение относится к термообра ботке инструмента и может быть использорано при изготовлении штампов, в частности, для равномерного нагрева их рабочих кромок.

Известен способ поверхностной термической обработки изделий путем нагрева электронным лучом в вакууме с последующие быстрым охла еденяем из-за отвода теплоты вглубь объема изделия И .

Однако данный способ не позволяет проводить закалку изделия с получением различных уровней прочностных свойств разных участков поверхности, в частности, кромок штампов. Кроме того, нет гарантии равномерного нагрева oкoлoкpo 4oчнoй зоны штампа. Штампы с высоким уровнем твердости рабочих кромок и околокромочной зоны и повышенной пластичностью остальных зон поверхности и сеРДЦ«вины изделия имеют высокую стойкость.

Наиболее близок к предлагаемому по технической сущности и достигаемому результату способповерхностного нагрева метгшлических изделий путем воздействия электронного пучка на нагреваемую поверхность с разверткой последнего в двух направлениях t2.

Способ позволяет повысить равномерность нагрева по сравнению с известными способами. г Цель изобретения - дальнейшее увеличение равномерности нагрева.

Для достижения поставленной цели в способе поверхностной термической обработки изделий, включающим нагрев IQ развернутым электронным лучом, нагрев производят лучом развернутым во взаимно перпендикулярных направленнях с частотой 200-600 Гц при рассогласовании частот на . Проведены специальные исследования влияния ве15личины частот развертки и их рассогласования на равномерность выделения теплоты электроншф лучом по обрабатываемой поверхности.

Используют синусоидальные сигналы переменной частоты от двух генераторов типа ГЗ-18, подаваемое на соленоиды злектронно-оптической систе14ы. Визуальное наблюдение картины

25 развертки ведут на экране осциллографа.

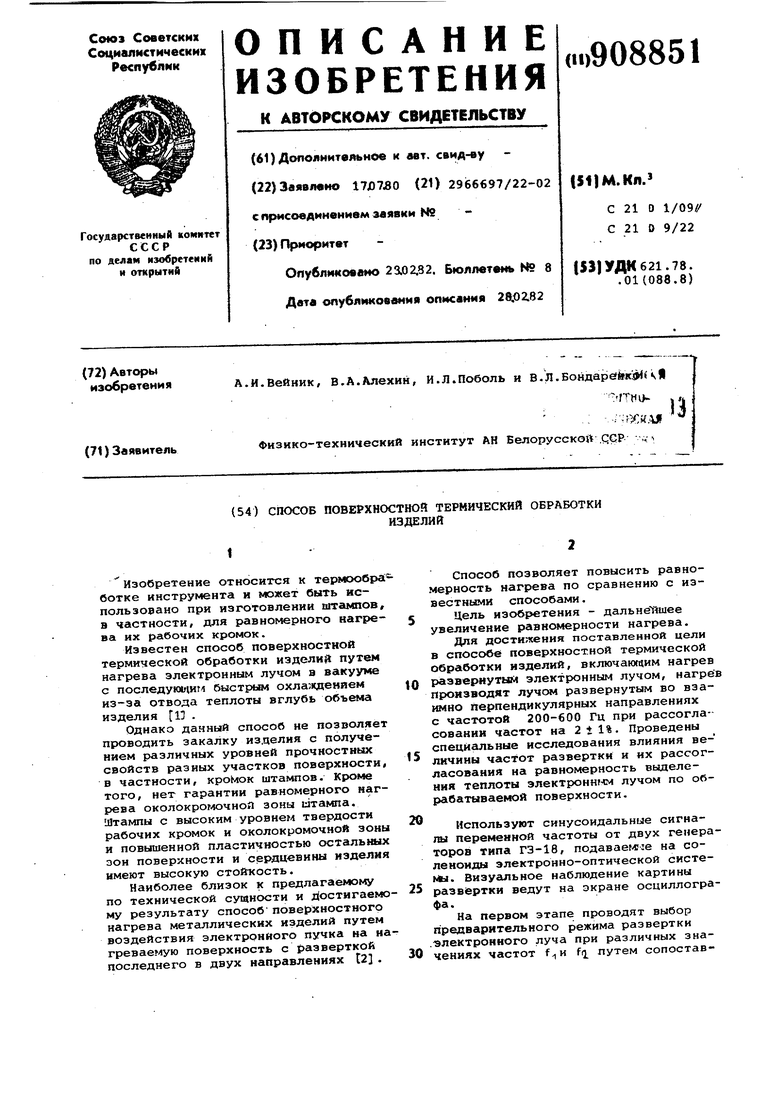

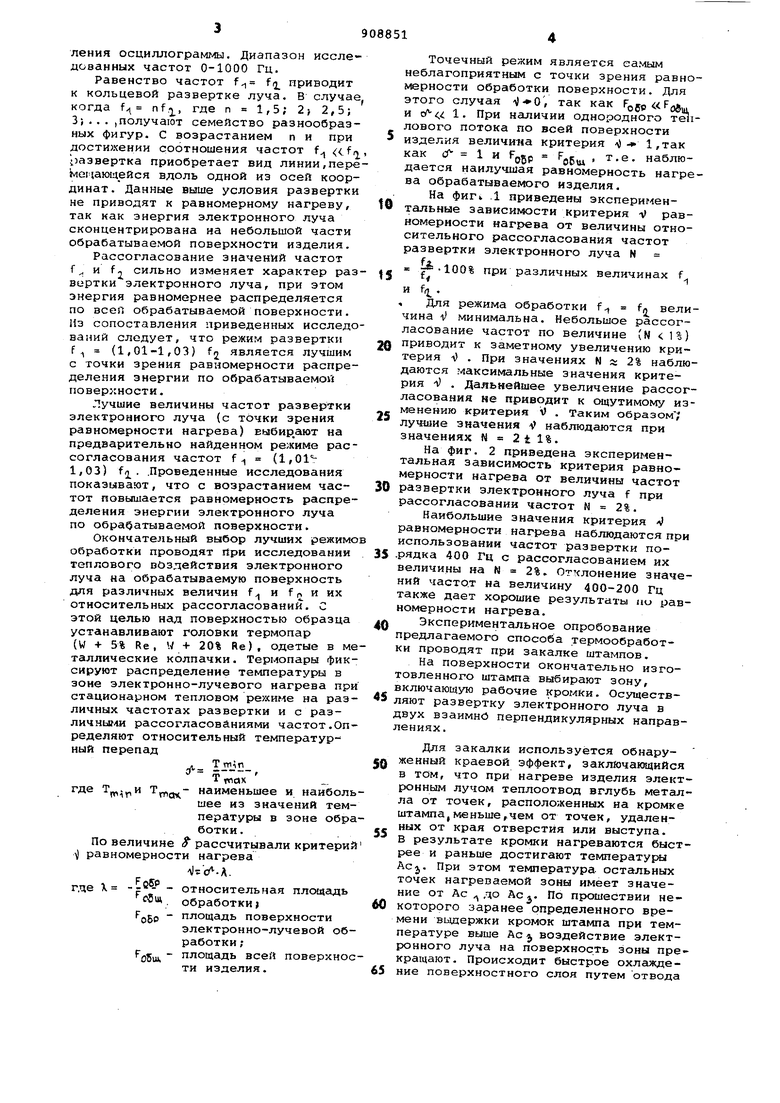

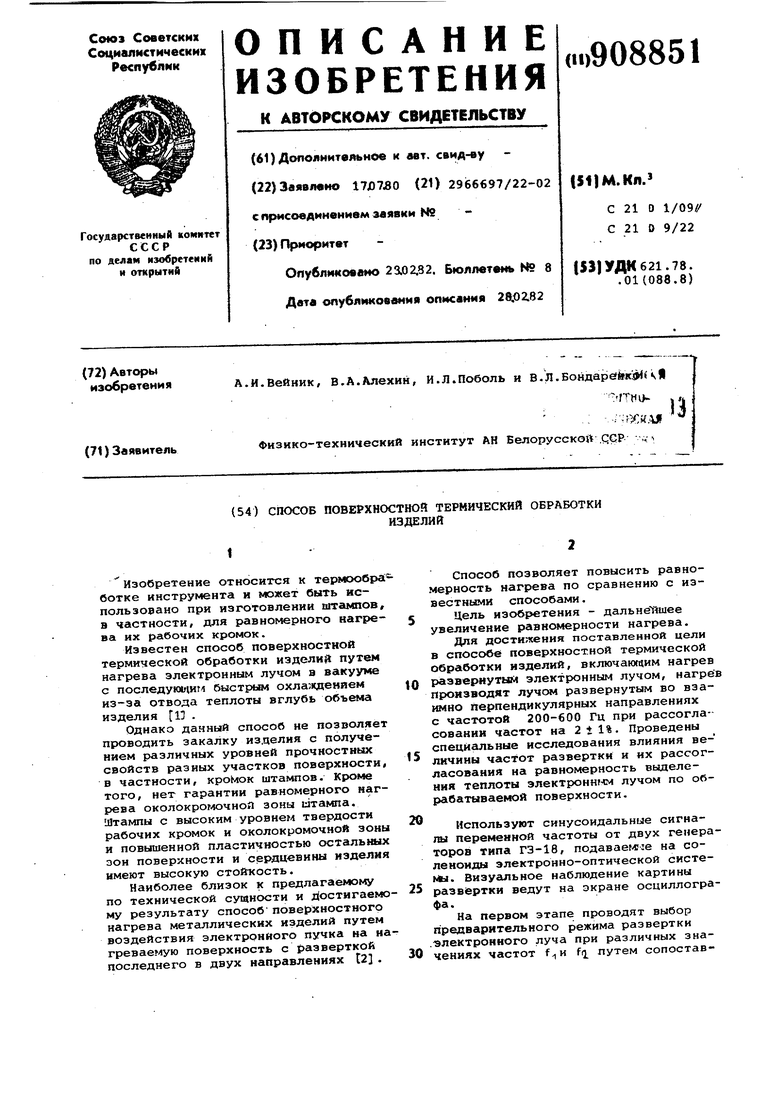

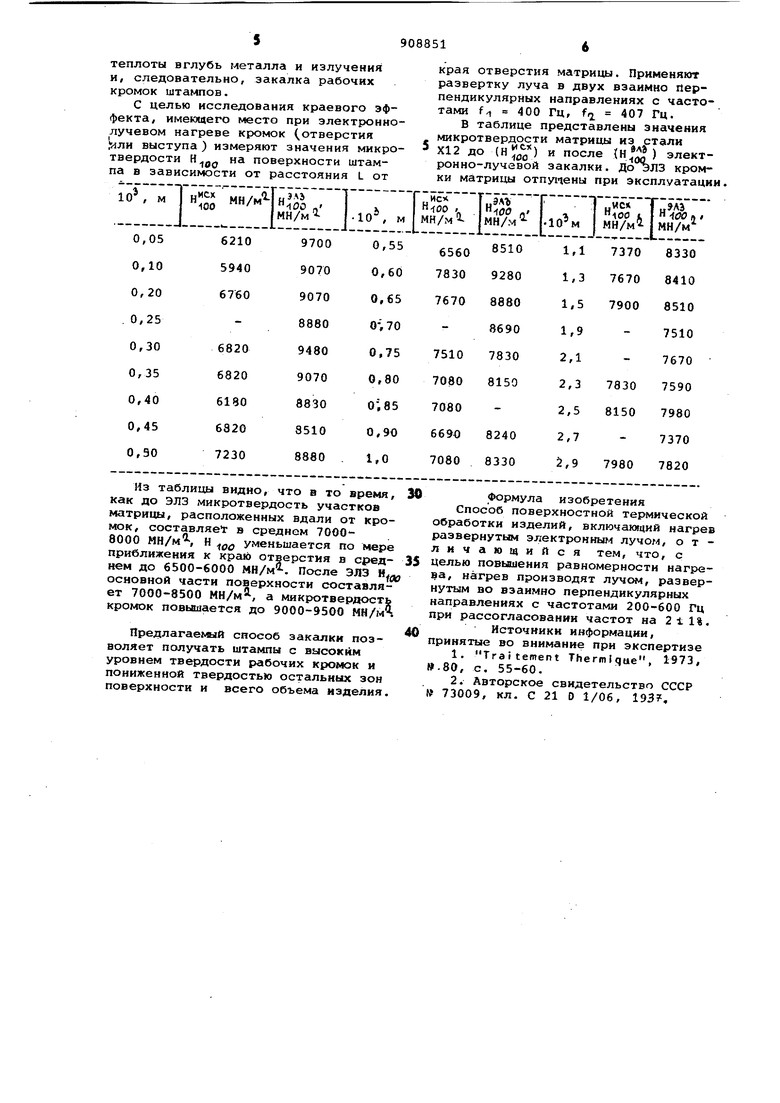

На первом этапе проводят выбор предварительного режима развертки .электронного луча при различных значениях частот f путем сопоставления осциллограмг-ш, Диапазон иссле дованных частот 0-1000 Гц. Равенство частот f fij, приводит к кольцевой развертке луча. В случа когда f nf.2, где п 1,5; 2 2,5; 3;...(Получают семейство разнообраз ных фигур. С возрастанием п и при достижении соотношения частот f «.f )аэвертка приобретает вид линии,пер ivienaKMueacH вдоль одной из осей коор динат. Данные выше условия развертки не приводят к равномерному нагреву, так как энергия электронного луча сконцентрирована на небольшой части обрабатываемой поверхности изделия. Рассогласование значений частот f и fj сильно изменяет характер раз вертки электронного луча, при этом энергия равномернее распределяется по всеп обрабатываемой поверхности. Из сопоставления приведенных исследо ваний следует, что режим развертки f (1,01-1,03) f2 является лучшим с точки зрения равномерности распределения энергии по обрабатываемой поверхности. Лучшие величины частот развертки электронного луча (с точки зрения равномерности нагрева) выбир.ают на предварительно найденном режиме рас согласования частот f (1,,03) f . .Проведенные исследования показывают, что с возрастанием частот повышается равномерность распределения энергии электронного луча по обрабатываемой поверхности. Окончательный выбор лучших режимо обработки проводят йри исследовании теплового воздействия электронного луча на обрабатываемую поверхность для различных величин f и fо и их относительных рассогласований. С этой целью нгид поверхностью образца устанавливают головки термопар (W + 5% Re, W + 20% Re), одетые в ме таллические колпачки. Термопары фиксируют распределение температуры в зоне электронно-лучевого нагрева при стационарном тепловом режиме на различных частотах развертки и с различныг4и рассогласованиями частот.Определяют относительный температурный перепад , Т V где наименьшее и наиболь шее из значений температуры в зоне обра ботки. По величине рассчитывали критерий равномерности нагрева л1-о.А. где Х - - относительная площгщь . обработки) Fjjgp - площадь поверхности электронно-лучевой обработки ; о5ш, площадь всей поверхнос ти изделия. Точечный режим является самым неблагоприятным с точки зрения равномерности обработки поверхности. Для этого случая , так как Рд5р«Рд и сЛ« 1. При нашичии однородного Teiiлового потока по всей поверхности изделия величина критерия -О- 1,так как (f 1 я Fjjgp , т.е. наблюдается наилучшая равномерность нагрева обрабатываемого изделия. На фиг .1 приведены экспериментальные зaвиcи 4ocти критерия V рав--f «..л г ЛО номериости нагрева от величины относительного рассогласования частот развертки электронного луча N - 7 -100% при различных величинах f tf , Для режима обработки f f величина V минимальна. Небольшое рассогласование частот по величине (N 1%) приводит к заметному увеличению критерия д) . При значениях N я; 2% наблюдаются максимальные значения критерия V . Дальнейшее увеличение рассогласования не приводит к ощутимому изменению критерия i . Таким образом; лучшие значения V наблюдаются при значениях W 2t 1%. На фиг. 2 приведена экспериментальная зависимость критерия равномерности нагрева от величины частот развертки электронного луча f при рассогласовании частот N 2%. Наибольшие значения критерия л1 равномерности нагрева наблюдаются при использовании частот развертки по-рядка 400 Гц с рассогласованием их величины на N 2%.. Отклонение значений частот на величину 400-200 Гц также дает хорошие результаты но равномерности нагрева. Экспериментальное опробование предлагаемого способа термообработки проводят при закалке штампов. На поверхности окончательно изготовленного штампа выбирают зону, ключающую рабочие кромки. Осуществяют развертку электронного луча в вух взаимно перпендикулярных направениях. Для закалки используется обнаруженный краевой эффект, заключающийся в том, что при нагреве изделия электронным лучом теплоотвод вглубь металла от точек, расположенных на кромке штампаJменьше,чем от точек, удаленных от края отверстия или выступа. В результате кромки нагреваются быстрее и раньше достигают температур Acj. При этом температура остальных точек нагреваемой зоны имеет значение от Ас до Acj. По прошествии некоторого заранее определенного времени вьщержки кромок штампа при температуре выше АсJ воздействие электронного луча на поверхность зоны прекращают. Происходит быстрое охлаждение поверхностного слоя путем отвода

теплоты вглубь металла и излучения и, следовательно, закалка рабочих кромок штампов.

С целью исследования краевого эффекта, имеющего место при электроннолучевом нагреве кромок (отверстия или выступа ) измеряют значения микротвердости ., на поверхности штампа а зависимости от расстояния L от

края отверстия матрицы. Применяют развертку луча в двух взаимно перпендикулярных направлениях с частотами f 400 Гц, f 407 Гц.

В таблице представлены значения микротвердости матрицы из стали 5 XI2 до (,) и после (Н) электронно-лучевой закалки. До ЭЛЗ кромки матрицы отпу1чены при эксплуатации,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО ИЗДЕЛИЯ Г-ОБРАЗНОГО ПРОФИЛЯ, ИМЕЮЩЕГО ПОДОШВУ, ШЕЙКУ, ГОЛОВКУ | 2020 |

|

RU2755713C1 |

| Способ наплавки | 1985 |

|

SU1337219A1 |

| Способ поверхностного упрочнения металлических изделий | 1989 |

|

SU1687629A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2003 |

|

RU2238828C1 |

| Способ лазерного микроструктурирования исполнительной плоской кромки деталей из углеродистой стали | 2024 |

|

RU2840325C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU1767886C |

| СПОСОБ БОРОАЛИТИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ КОМБИНИРОВАННЫМ МЕТОДОМ | 2022 |

|

RU2793652C1 |

| Способ электронно-лучевой сварки трудносвариваемых сплавов | 1987 |

|

SU1496958A1 |

| СПОСОБ НАПЛАВКИ КОРРОЗИОННО-ЭРОЗИОННОГО ПОРОШКА ПРИСАДОЧНОГО МАТЕРИАЛА НА СТАЛЬНУЮ ПОВЕРХНОСТЬ ДЕТАЛИ | 2010 |

|

RU2478028C2 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

Из таблицы видно, что в то время, как до ЭЛЗ микротвердость участков матрицы, расположенных вдали от кромок, составляет в среднем 70008000 МН/м, Н jj уменьшается по мере приближения к крак отверстия в среднем до 6500-6000 МН/м. После ЭЛЭ Щ основной части поверхности составляет 7000-8500 Ма/м, а микротвердость кромок повышается до 9000-9500 МН/мЧ Пpeдлaгae вJй способ закгшки позволяет получать штампы с высоким уровнем твердости рабочих кромок и пониженной твердостью остальных зон поверхности и всего объема изделия. Формула изобретения Способ поверхностной термической обработки нзделий, включакиций нагрев развернутым электрюнньюл лучом, отличающийся тем, что, с целью повышения равномерности нагрева, нагрев производят лучом, развернутым во взаимно перпендикулярных направлениях с частотами 200-600 Гц при рассогласовании частот на 2tl%. Источники информации, принятые во внимание при экспертизе 1. Traitement Thermlque, 1973, .80, с. 55-60. 2.Авторское свидетельство СССР № 73009, кл. С 21 D 1/06, 1937,

v-ro

iTi ц

f 9 W n W W IS 20 {риг.1

тгц

Ю7Гц

/

2001)вО6BD 800f,Гц

(раг.г

Авторы

Даты

1982-02-28—Публикация

1980-07-17—Подача