Изобретение относится к черной и цветной металлургии и может быть использовано для термической обработки рудных и нерудных материалов на решетчатой конвейерной ленте.

Целью изобретения является повышение долговечности колосников.

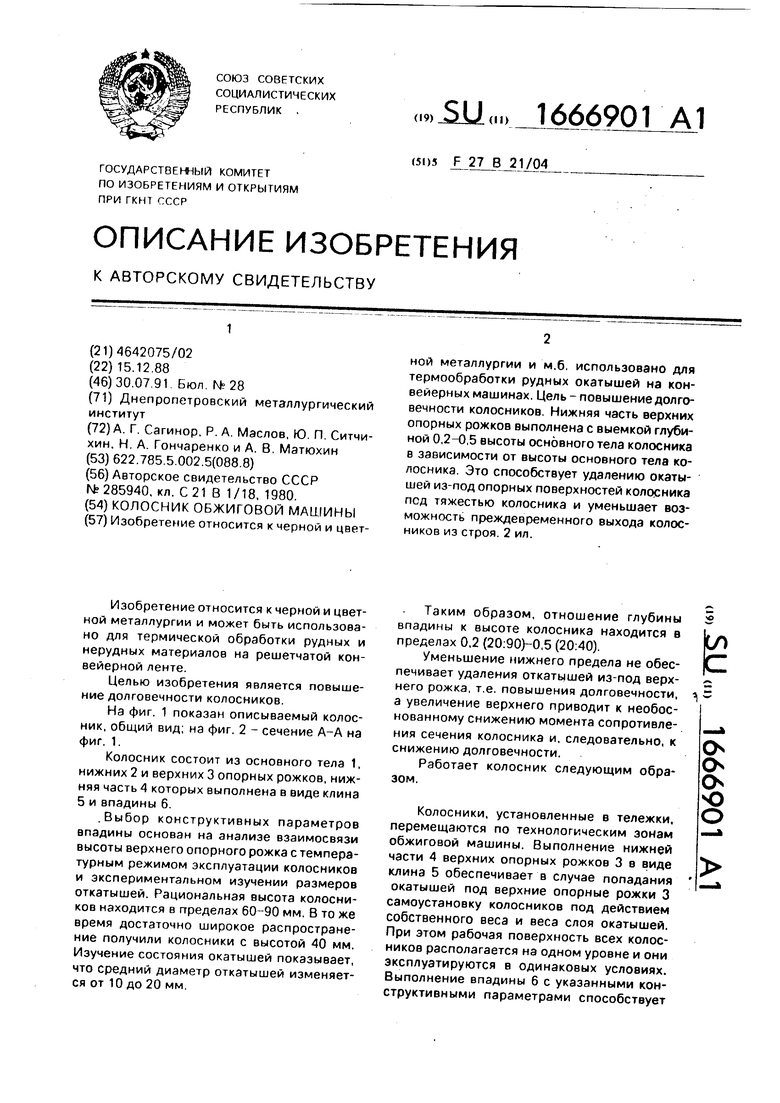

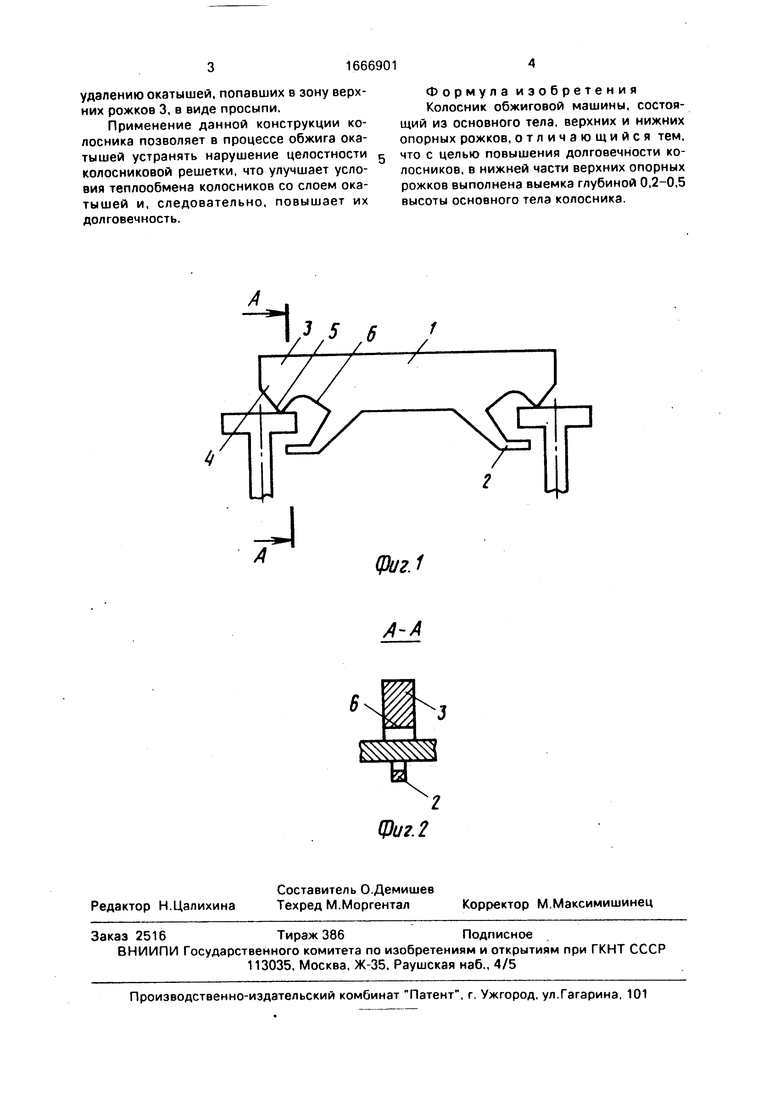

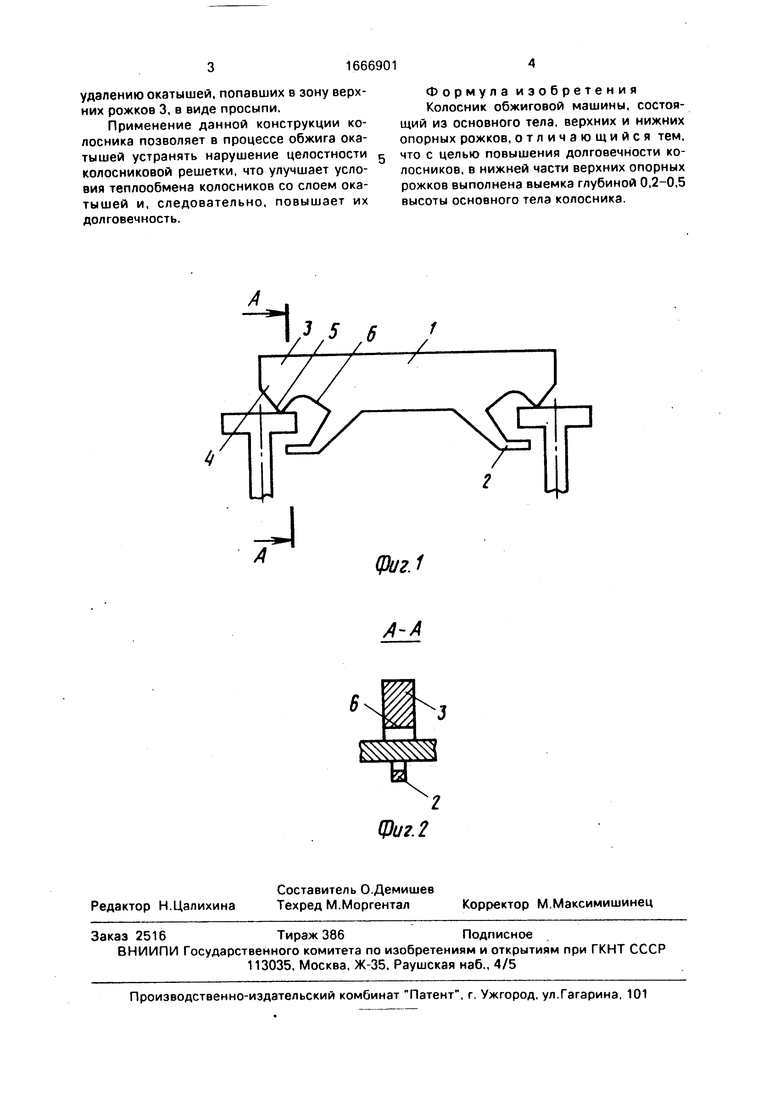

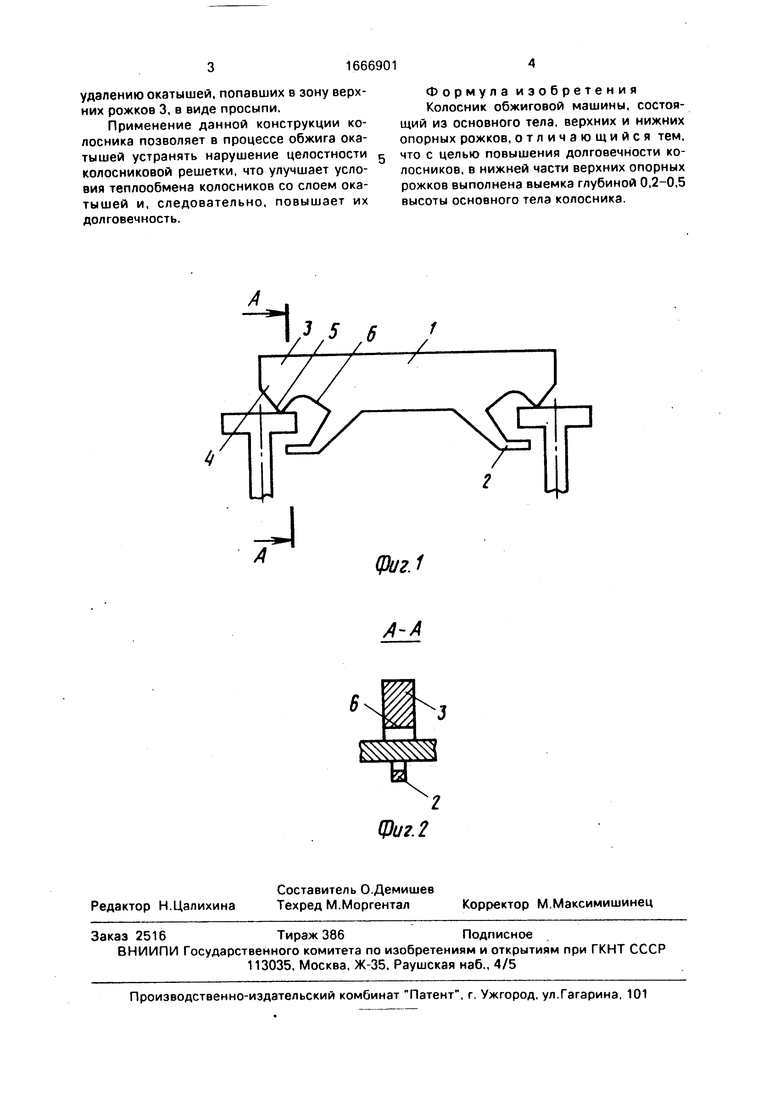

На фиг. 1 показан описываемый колосник, общий вид; на фиг. 2 - сечение А-А на фиг. 1.

Колосник состоит из основного тела 1, нижних 2 и верхних 3 опорных рожков, нижняя часть 4 которых выполнена в виде клина 5 и впадины 6.

.Выбор конструктивных параметров впадины основан на анализе взаимосвязи высоты верхнего опорного рожка с температурным режимом эксплуатации колосников и экспериментальном изучении размеров откатышей. Рациональная высота колосников находится в пределах 60-90 мм. В то же время достаточно широкое распространение получили колосники с высотой 40 мм. Изучение состояния окатышей показывает, что средний диаметр откатышей изменяется от 10 до 20 мм.

Таким образом, отношение глубины впадины к высоте колосника находится в пределах 0,2 (20:90)-0,5 (20:40).

Уменьшение нижнего предела не обеспечивает удаления откатышей из-под верхнего рожка, т.е. повышения долговечности, а увеличение верхнего приводит к необоснованному снижению момента сопротивления сечения колосника и, следовательно, к снижению долговечности.

Работает колосник следующим образом.

Колосники, установленные в тележки, перемещаются по технологическим зонам обжиговой машины. Выполнение нижней части 4 верхних опорных рожков 3 в виде клина 5 обеспечивает в случае попадания окатышей под верхние опорные рожки 3 самоустановку колосников под действием собственного веса и веса слоя окатышей. При этом рабочая поверхность всех колосников располагается на одном уровне и они эксплуатируются в одинаковых условиях. Выполнение впадины 6 с указанными конструктивными параметрами способствует

4W

fe

о о о

Ю

о

удалению окатышей, попавших в зону верхних рожков 3, в виде просыпи.

Применение данной конструкции колосника позволяет в процессе обжига окатышей устранять нарушение целостности колосниковой решетки, что улучшает условия теплообмена колосников со слоем окатышей и, следовательно, повышает их долговечность.

Формула изобретения Колосник обжиговой машины, состоящий из основного тела, верхних и нижних опорных рожков, отличающийся тем, что с целью повышения долговечности колосников, в нижней части верхних опорных рожков выполнена выемка глубиной 0,2-0,5 высоты основного тела колосника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Колосник обжиговой машины | 1987 |

|

SU1518640A1 |

| Колосник агломерационной или обжиговой машины | 1985 |

|

SU1341477A1 |

| Колосник агломерационной или обжиговой машины | 1989 |

|

SU1688091A1 |

| Колосниковая тележка | 1984 |

|

SU1183806A1 |

| Колосник обжиговой или агломерационной машины | 1989 |

|

SU1668836A1 |

| Колосник обжиговой машины | 1988 |

|

SU1564482A1 |

| Обжиговая тележка | 1985 |

|

SU1366835A1 |

| Колосниковая тележка | 1987 |

|

SU1508073A1 |

| Колосник обжиговой машины | 1987 |

|

SU1529031A1 |

| Колосник обжиговой тележки | 1987 |

|

SU1532790A1 |

Изобретение относится к черной и цветной металлургии и м.б. использовано для термообработки рудных окатышей на конвейерных машинах. Цель - повышение долговечности колосников. Нижняя часть верхних опорных рожков выполнена с выемкой глубиной 0,2 - 0,5 высоты основного тела колосника в зависимости от высоты основного тела колосника. Это способствует удалению окатышей из-под опорных поверхностей колосника под тяжестью колосника и уменьшает возможность преждевременного выхода колосников из строя. 2 ил.

Z.

фиг.1

| КОЛОСНИК ОБЖИГОВОЙ ТЕЛЕЖКИ КОНВЕЙЕРНОЙМАШИНЫ | 0 |

|

SU285940A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-30—Публикация

1988-12-15—Подача