(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1991 |

|

RU2035409C1 |

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА ПЛАЗМЕННЫМ НАГРЕВОМ | 2007 |

|

RU2355651C2 |

| Способ нанесения связующего на минеральные волокна | 1987 |

|

SU1447665A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270810C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1991 |

|

RU2021217C1 |

| Способ получения волокна из минерального расплава и устройство для его осуществления | 1982 |

|

SU1068401A1 |

| ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО СИЛИКАТНОГО РАСПЛАВА | 2012 |

|

RU2503628C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНОГО КОВРА ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА | 1995 |

|

RU2100299C1 |

| Способ изготовления минераловатных изделий | 1987 |

|

SU1477546A1 |

Изобретение относится к способам получения минерального (стекловидного) волокна и может быть использовано в производстве теплоизоляционных материалов, в технологии минераловатных изделий. Цель изобретения - повышение эффективности использования тепла плазменной струи и повышение качества конечного продукта. Дисперсное минеральное сырье предварительно смешивают с силикатным клеем, формируют в стержень круглого сечения, сушат теплом плазменной струи и подают в центр плазменного вихря, образованного указанной струей, оплавляют его поверхность, а расплав вытягивают в волокна с помощью этой же плазменной струи. 1 ил.

Изобретение относится к способам получения минерального (стеклянного) волокна и может быть использовано в производстве теплоизоляционных материалов, в технологии минераловатных изделий.

Целью изобретения является повышение эффективности использования тепла плазменной струи и повышение качества конечного продукта.

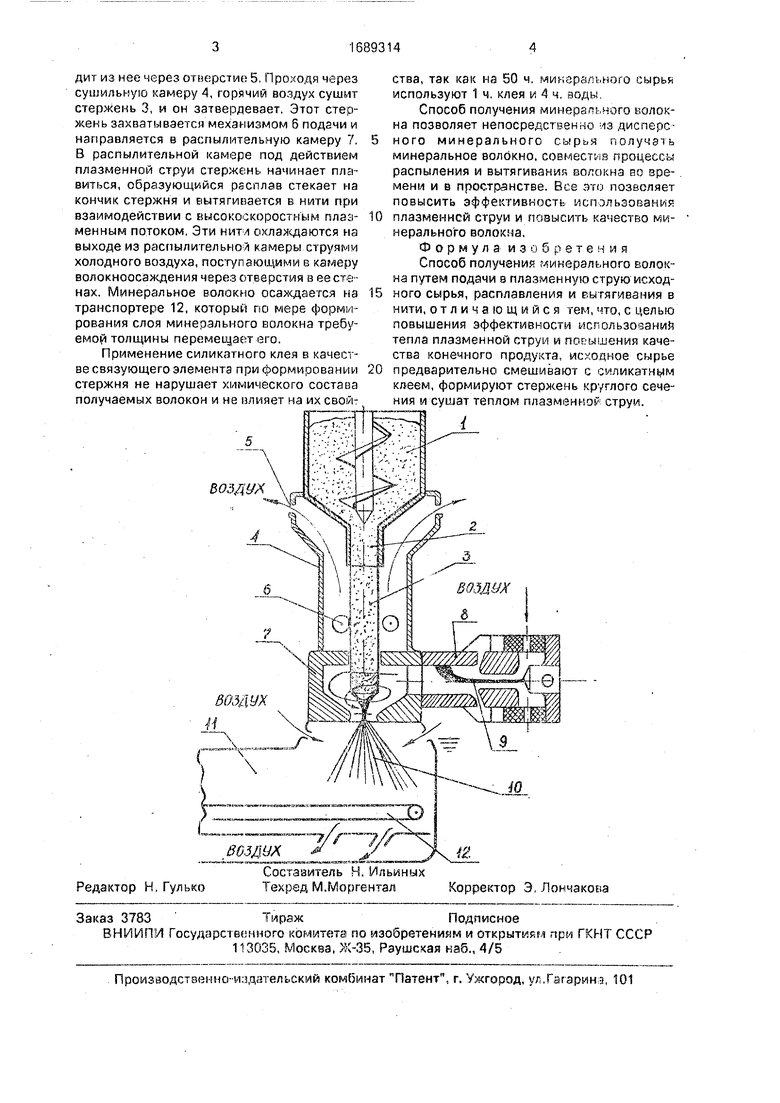

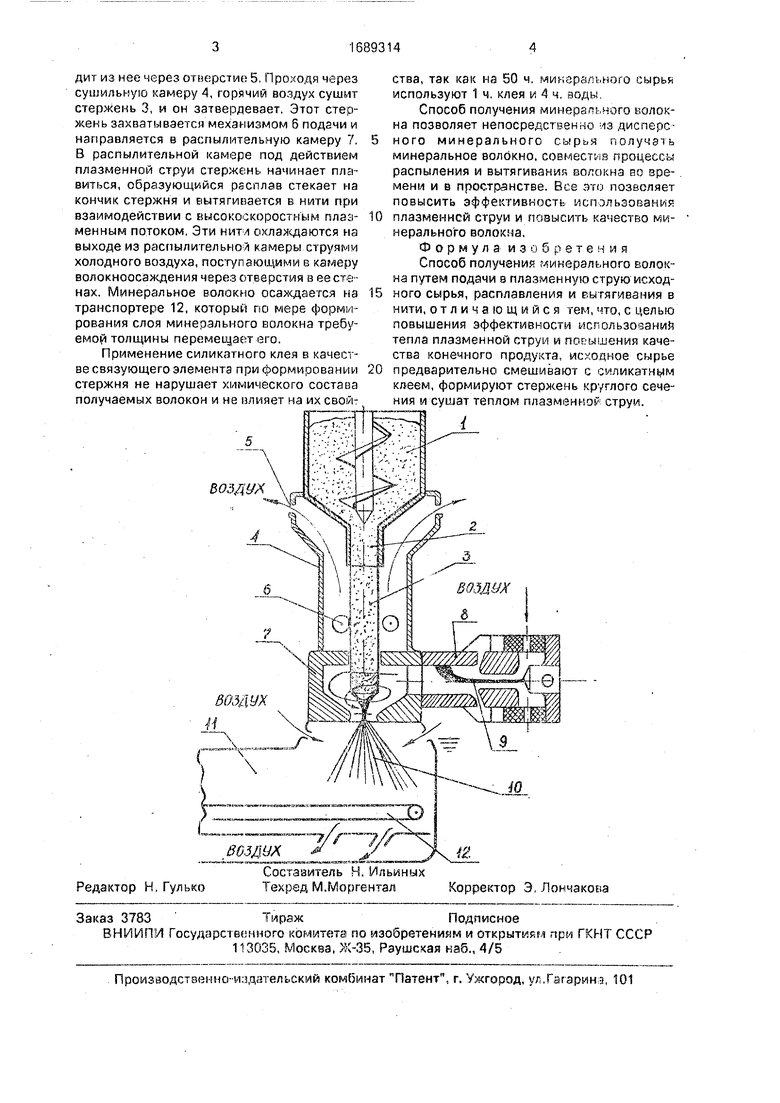

На чертеже изображена установка получения минерапьного волокна.

Установка состоит из бункера 1 для дисперсного минерального сырья со шнековым механизмом его подачи в формирователь 2, который формирует стержень 3 круглого сечения, сушильной камеры 4 с отверстиями 5 для выхода горячего воздуха, механизма 6 подачи стержня, распылительной камеры 7, плазмотрона 8, в котором горит электрическая дуга 9, оплавляющая плазменной

струей стержень и вытягивающая из расплава минеральные волокна 10, камеры 11 во- локноосаждения и траспортера 12.

Установка работает следующим образом.

В бункер 1 засыпают дисперсное минеральное сырье, смешанное с водой и силикатным клеем. С помощью шнека сырье подают в формирователь 2, представляю- . 1ий отрезок трубы круглого сечения. В это же время в плазмотрон 8 подают воздух, зажигают в нем электрическую дугу 9, которая нагревает этот воздух до 2000-2500 К. Полученная струя низкотемпературной плазмы направляется в распылительную камеру 7 по касательной к ее внутренней поверхности. Через сопло распылительной камеры 7 основная часть плазмы попадает в камеру 11 волокноосаждения, а небольшая часть - в сушильную камеру 4 и выхоOs

00

о

CJ

Ј

дит из нее через отверстие 5. Проходя через сушильную камеру 4, горячий воздух сушит стержень 3, и он затвердевает. Этот стержень захватывается механизмом 6 подачи и направляется в распылительную камеру 7. В распылительной камере под действием плазменной струи стержень начинает плавиться, образующийся расплав стекает на кончик стержня и вытягивается в нити при взаимодействии с высокоскоростным плаз- менным потоком. Эти нити охлаждаются на выходе из распылительной камеры струями холодного воздуха, поступающими в камеру волокноосаждения через отверстия в ее стенах. Минеральное волокно осаждается на транспортере 12, который по мере формирования слоя минерального волокна требуемой толщины перемещает его.

Применение силикатного клея в качестве связующего элемента при формировании стержня не нарушает химического состава получаемых волокон и не влияет на их свой:т

&05ДУХ

Г

Dства, так как на 50 ч минеральною сырьь используют 1 ч. клея и 4 ч. воды

Способ получения минерального волокна позволяет непосредственно из дисперс ного минерального сырья получать минеральное волокно, совместив процессы распыления и вытягивания волокна ЕЮ времени и в пространстве. Все это позволяет повысить эффективность использования плазменной струи и повысить качество минерального волокна.

Формула изобретения Способ получения минерального волокна путем подачи в плазменную струю исходного сырья, расплавления и вытягивания в нити, отличающийся гем, что, с целью повышения эффективности использования тепла плазменной струи и погышения качества конечного продукта, исходное сырье предварительно смешивают с силикатным клеем, формируют стержень круглого сечения и сушат теплом плазменной струи.

i

I

D

| Приспособление для остановки трактора при обрыве прицепных орудии | 1935 |

|

SU50741A1 |

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-11-07—Публикация

1989-08-04—Подача