1

Изобретение относится к производству строительных материалов на основе минеральной ваты или стекловолокна.

Целью изобретения является повышение прочности изделий.

Пример. Выходящая из плавильного агрегата струя расплава в узле волокнообразования преобразуется в волокна, которые направляются в камеру волокноосаждения, где происходит нанесение водного раствора фенолоспиртов на волокна, их охлаждение и хаотичное укладывание в волокнистый ковер. Перед поступлением в камеру волокноосаждения водный раствор связующего охлаждается при -10°С в холодильном устройстве и превращается в лед, который затем дробится и в виде мелких крошек размером 0,01-2 мм вдувается воздушной струей при +10°С под давлением 0,06 атм в камеру волокноосаждения. Попадая в теплую воздушную среду камеры волокноосаждения и контактируя с горячими волокнами, ледяные крошки связующего размораживаются, превращаются в капельную жидкость, которая имеет незначительный подогрев, npe-v . дотвращая тем самым предварительную поликонденсацию связующего (его же- латинизацию) и уменьшая испарение.

П р и м е р 2. Перед поступлением в камеру волокноосаждения водный раствор фенолоспиртов предварительно охлаждается до температуры, близкой к температуре кристаллизации, например -1°С, затем в виде капелек размером 0,01-2 мм поступает в поток охлажденного до -10 С воздуха, пес4Ь 1 1

сл

4

0

редством которого вдувается в камеру волокноосаждения. Перемещаясь в струе холодного воздуха, подаваемого с избыточным давлением 5 эти, капельки переходят в кристаллическое состояние и в камеру волокноосаждения поступают в виде льдистых частичек. Процесс размораживания и занесения связующего на волокна осуществляется таким же образом, что и в примере 1 .

П р и м е р 3, Перед поступлением в камеру волокноосаждения водньй раствор фенолоспиртов охлаждают при -10°С в холодильном устройстве и превращают в лед, который затем дробят и в виде мелких крошек размером 0,01-2 мм вдувают воздушной струей при 10°С под давлением 0,01 эти в камеру волокноосаждения. Процесс размораживания и нанесения связующего на волокно осуществляют таким же образом, что и в примере 1 .

П р и м е р 4. Перед поступлени- ем в камеру волокноосаждения жидкое стекло охлаждают при -10 С в холодильном устройстве и превращают в лед, который затем дробят на мелкие крошки 0,01-2 мм и вдувают воздушной струей при 10°С под давлением 0,06 эти в камеру волокноосаждения. Попадая в теплую воздушную среду камеры волокноосаждения и контактируя с горячими волокнами, ледяные крошки связующего размораживаются, превращаются в капельную жидкость, которая имеет незначительный подогрев, предотвращая тем самым предварительное отверждение связующего и уменьшая испарение.

П р и м е р 5. Перед поступлением в камеру волокноосаждения жидкое стекло предварительно охлаждают до температуры, близкой к температуре кристаллизации, например -1 С, затем оно в виде капелек размером 0,01-2 мм поступает в поток охлажденного до -10°С воздуха, посредством которого его вдувают в камеру волокноосаждения. Перемещаясь в струе холодного воздуха, подаваемого с избыточным давлением 5 ати, капельки

переходят в кристаллическое состояние и в камеру волокноосаждеиия поступают в виде льдистых частичек. Процесс размораживания и нанесения связующего на волокна осуществляется таким же образом, что и в примере 4.

П р и м е р 6. Перед поступлением

в камеру волокноосаждения жидкое стекло охлаждают при -10 С в холодильном устройстве, превращают в лед, который затем дробят на мелкие крошки размером 0,01-2 мм и вдувают

5 воздушной струей при 10°С под давлением 0,01 ати в камеру волокноосаждения. Процесс размораживания и нанесения связующего на волокна осуществляется таким же образом, что и

0 в примере 4.

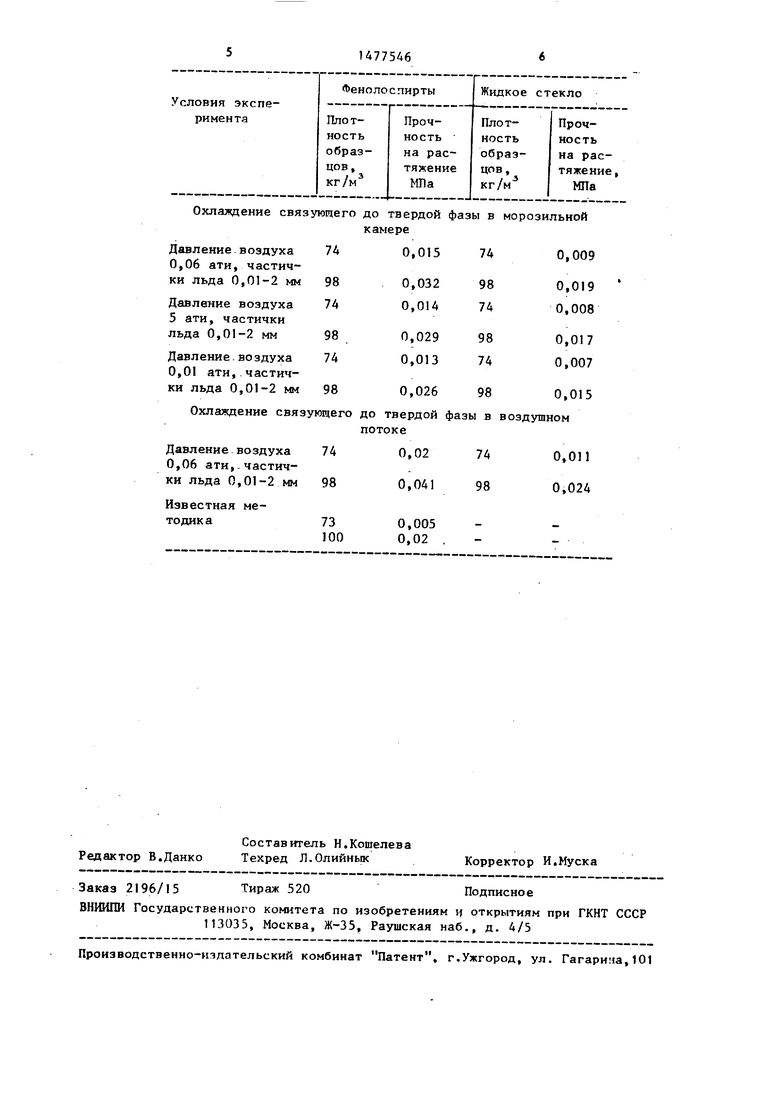

В примерах используют фенолоспир- ты марки Б и натриевое жидкое стекло с модулем ,9, а также минеральную вату, полученную на вагранке.

5Измельчение охлажденного до твердой фазы связующего производят на распылительном или дробильном устройстве и затем методом напыления наносят на минеральную вату. Из ваты фор0 муют плиты плотностью 73-98 кг/м и подвергают тепловой обработке при 190-200°С, содержание связующего изменяют в пределах 2,5-2,6%. После тепловой обработки плиты испытывают на прочность.

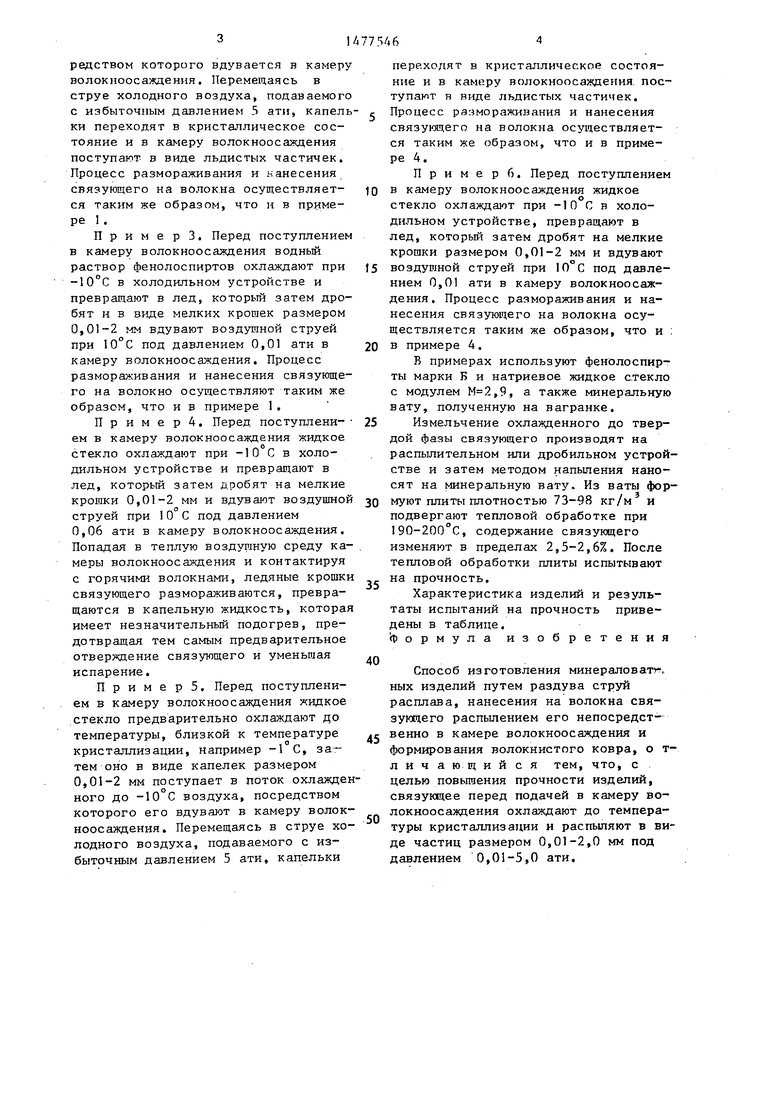

Характеристика изделий и результаты испытаний на прочность приведены в таблице. Формула изобретения

0

Способ изготовления мин ер ало .

ных изделий путем раздува струй расплава, нанесения на волокна связующего распылением его непосредст- с венно в камере волокноосаждения и

формирования волокнистого ковра, о т- личающийся тем, что, с целью повышения прочности изделий, связующее перед подачей в камеру волокноосаждения охлаждают до темпера5

0

туры кристаллизации и распыляют в виде частиц размером 0,01-2,0 мм под давлением 0,01-5,0 ати.

Охладцение связующего до твердой фазы в морозильной

камере

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| Способ нанесения связующего на минеральные волокна | 1987 |

|

SU1447665A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНОГО КОВРА ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА | 1995 |

|

RU2100299C1 |

| Способ очистки минерального волокна и устройство для его осуществления | 1982 |

|

SU1234378A1 |

| Устройство для получения нетканого теплоизоляционного материала | 2023 |

|

RU2817837C1 |

| Способ получения волокна из минерального расплава и устройство для его осуществления | 1982 |

|

SU1068401A1 |

| ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2114080C1 |

| Способ изготовления минераловатных изделий | 1983 |

|

SU1145012A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ ВОЛОКОН ИЗ МАГМАТИЧЕСКИХ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175955C2 |

| Устройство для получения супертонкого минерального волокна | 1984 |

|

SU1158507A1 |

Изобретение относится к производству строительных материалов на основе минеральной ваты или стекловолокна. С целью повышения прочности изделий в способе изготовления минераловатных изделий перед распылением связующего непосредственно в камере волокноосаждения его охлаждают до температуры ниже температуры кристаллизации, после чего льдистую массу в виде частиц размером 0,01-2 мм распыляют под давлением 0,01-5 атм. Прочность минераловатных изделий на расщепление при объемной массе 74-98 кг/м3 на основе жидкого стекла составляет 0,007-0,024 МПа, на основе фенолоспирта 0,013- 0,041 МПа. 1 табл.

Давление воздуха 0,06 эти, частички льда 0,01-2 мм

Давление воздуха 5 эти, частички льда 0,01-2 мм

Давление воздуха 0,01 атн, частички льда 0,01-2 мм

Охлаждение связующего до твердой фазы в воздушном

потоке

0,015

74

0,009

0,026

98

0,015

| 0 |

|

SU292890A1 | |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Камера волокноосаждения для формования изделий из волокнистого материала | 1978 |

|

SU881021A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-05-07—Публикация

1987-02-20—Подача