Изобретение может быть йспользов но в производстве теплоизоляционных строительных материалов на основе минеральной ваты, в частности для получения волокна из минерального расплава.

Известен способ получения волокна из минерального расплава, включающий подачу расплава на валки многовалковой центрифуги с отдувом волокна направленными с двух сторон потоками.воздуха и устройство для получения волокна, содержащее установленную в камере волокнообразования многовалковую центрифугу и скстему отдува волокон в виде верхнего и нижнего коробов с щелевыми соплами 11.

Наиболее близким к изобретению является способ получения волокна ;нз минерального расплава, включающий подачу расплава на валки многовалковой центрифуги с отду.вом образующегося волокна, направленным под углом к цилиндрической поверхности каждого валка кольцевым потоком воздуха и одновременной подачей в область волокнообразования пара и распыленного-связующего, и устройство для осуществления способа, содержащее установленную в камере волокнообразования многовалковую центрифугу спустотелыми валками, системой подвода пара и связующего размещенным по периметру валков фигурным секционным щелевым соплом С 2.

Недостатком известных устройств является установка сопел таким образом, что подаваемый из них поток воздуха не участвует в процессе волокнообразования, а только транспортирует волокна от валков центрифуги в камеру волокноосаждения, что в результате не- позволяет получать тонковолокнистые минераловатные изделия, приводит к формированию ковра только с горизонтальной ориентацией волокон и большему количеству неволЬкнистых включений ко5 ольков , и в итоге приводит к снижению физико-прочностных свойств волокна и качественных характеристик минераловатных изделий.

Целью изобретения является повышение качества волокна и изделий из него..

Достигается указанная цель тем,. что согласно способу получения волокна из минерального раоплава,включающему подачу расплава на валки многовалковой центрифуги с отдувом образующегося волокна, направленным под углом к цилиндрической поверхности каждогэ валка кольцевым поток8м воздуха .и одновременной подачей в область волокнообразования пара и распыленного связующего, на волокно

дополнительно воздействуют параллелным цилиндрической поверхности каждого валка вторым кольцевым потоком воздуха, скорость которого в 1,5 раза больше скорости первого потока, причем пар и распыленное связующее подают 00 стороны торца алка в зон пересечения потоков воздуха.

При этом устройство для получени волокна из минерального расплава, содержащее установленную в камере волокнообразования многовалковую центрифугу с пустотелЕМИ валками, системой псяводс1 пара и связующего и размещенным по периметру валков фигурным секционным щелевым соплом, снабжено объемлющим первое дополнительным секционным щелевым соплс 1 и прикрепленными к торцам валков выпуклыми тарелкгили с диаметррм, равным диаметру соответствующего валка, с образованием между его торцом .и кромкой тарелки кольцевого зазора в пределах 0,1-0,15 максималного расстояния от выполненного с отверстиями торца валка до внутренней поверхности тарелки, причем полости валков Соединены с систетлой подвода пара и связующего, выходная щель каждой секции внутреннего сопла расположена параллельно цилиндрической поверхности валка на расстоянии от нее, равном 0,02-0,03 диаметра валка, а выходная щель наружного сопла направлена под углом 3060°к выходной щели внутреннего сопла

Для того, чтобы воздух, подаваемый через аэродинамическое кольцо, участвовал в процессе волокнообразования, его разделяют ,на два потока, причем один из них, который имеет большую скорость, направляют почти рядом с цилиндрической поверхностью валков центрифуги. Нить, только что сошедшая с валка - еще эластичная (не успела застыть), попадая, в высокоскоростной поток воздуха, довытгивается, обеспечивая тем самым получение более тонковолокнистой минеральной ваты и улучшение качества минераловатных изделий.

Для осуществления этой операции в наиболее оптимальных условиях устройство снабжено двумя соплеили, выходные щели которых вокруг каждог валка установлены под урлом друг к другу. При этом сопло необходимо располагать на расстоянии от цилиндрической поверхности, равном 0,020,03 диаметра валка. Если поток подавать на расстоянии к валку ближе чем на 0,02 ;его диаметра, то он будет мешать центробежному процессу волокнообразования и сдувать с валк капли невытянутого расплава (корольки). Дальше чем на 0,03 диаметра валка отодвигать поток целесообразно, так как волокно почти мгновенно застывает и поток уже не сможет довытянуть нити волокна или для этого нужна слишком большая Ькорость потока, что увеличит энергетические затраты. Скорость первого потока должна быть большой для дополнительного вытягивания (утонения) волокон. Для второго потока такая большая скорост не требуется, так как основное его назначение - транспортирование волокон в камеру волокноосаждения. За счет разности скоростей двух потоков сплетения нитей на их границе разрываются. Ковер благодаря этому формируется более равномегжый по толщине. Кроме этого, при разрыве сплетений капли невытянутого расплава (королька) вылетают из них. Уменьшение же количества неволо нистых включений снижает коэффициент теплопроводности, улучшает качество минераловатных изделий. Если разница скоростей будет мень ше чем в 1,5 раза, то этой разнищя может не хватить для разрыва сплетеНИИ минераловатных волокон на границе контакта двух воздушных потоков, Более чем в 2 раза эту разницу делат нецелесообразно, так кгГк хотя второй поток транспортирующий и ему большие скорости не нужны (скорость первого потока воздуха берут определенной такой, чтобы сила потока была достаточной для осуществления довытяжки волокон), но необходимо, чтобы он обладал скоростью, достаточной для такого воздействия на волокна, чтобы заставлять их переориентироваться в пространстве и таким образом полу чать пространственную структуру минеральной ваты. Если второй поток будет иметь скорость, меньше чем скорость первого более чем в 2 раза он .с такой задачей справляться не сможет. Предлагаемый .способ обеспечивает пространственное расположение волок минеральной ваты (т.е. расположение их в различных плоскостях) за счет воздействия на них потоков воздухаи пара, подаваемых с трех сторон. Именно такое воздействие разных пот ков на волокна заставляет их переориентироваться в пространстве, формируя пространственные сплетения ни тей. Таким образом, при формировани минераловатного ковра волокна располагаются под различньми углами к плоскости формования. Благодаря это му значительно повышается прочнос-гь плит на -сжатие. Для этого в устройстве внутренне сопло установлено параллельно оси валка, а наружное установлено так, Что ось его выходной щели пересекается с осью выходной щели первого . сопла под углом 30-60°. Эта область определена тем, что в нее удобно подать пар под напором со стороны валка. Меньше чем под углом 30 ось .наружного сопла устанавливать нецелесообразно потому, что в этом случае потоки из сопел будут направлены почти в одном направ.лении, т,е. теряется эффект воздействия второго потока на волокна, подаваемые потоком из первого сопла, для переориентации их в пространстве. Более чём под углом 60 сопло устанавливать нельзя, так как поток, истекающий из него, может попадать на валок и мешать процессу волокнообразования, а также по конструктивным соображениям, так как из-за этого увеличатся габаритные размеры устройства. Воздействия потоков с трех сторон не только формируют сплетения с пространственным расположением волокон в них, благодаря чему значительно повышается прочность «а сжатие минераловатных изделий, но и позволяет выбивать из сплетений волокон капли расплава - королька, что улучшает качество минераловатных изделий. Чтобы повысить прочностные характеристики самих нитей минерального волокна, их необходимо быстро охлаждать сразу после их образования, поэтому в качестве третьего потрка выбран пар и устройство снабжено элементом для одновременной подачи пара и связующего на волокна. Для этого к торцу каждого валка прикреплена выпуклая тарелка, а в самом торце выполнены отверстия, к которым через внутреннюю полость валка осуществлен подвод пара и связующего. Диаметр этой тарелки должен быть равен диаметру валка, лотому что пар необходимо подать именно в область встречи двух воздушных потоков. Если диаметр тарелки меньше, то струя пара будет ударять в торец валка и рассеиватьсяj т.е. не будет достаточно эффективно воздействовать на волокно, как в области встречи двух воздушных потоков, так и в области разрежения, где струи пара встречаются друг с другом. Если тарелки по диаметру больше, чем валки, то их кромки может залепить нитями и каплями расплава, что резко ухудшит условия подачи пара и связующего. Зазор между торцом валка и кромкой тарелки регламентируется условиями пара и связующего. Во-первых, он должен обеспечить подачу пард напором, поэтсалу е1;о нельз-я делать большим (н более чем 0,15 максимального расстояния рт торца валка до внутренней поверхности тарелки), Вовторых, рн должен быть достаточнь для выдачи пара/ выходящего под тарелку из отверстий в торце валка. Иначе под тарелкой может создаться слишком большое избыточное давление которое может сказаться на работе 1устройства4 Поэтому этот зазор не рекомендуется делать менее 0,1 максимального расстояния от торца валк до поверхности тарелки. На фиг.1 изображено устройство для изготовления волокна из расплава, вид спереди; на фиг.2 - валки . центрифуги, вид сбоку; на фиг.З узел .1 на фиг.2. Устройство для изготовления воло на из минерального расплава.включае камеру 1 волокнообразования, примыкающую к ней камеру 2 волокноосажде ния и расположенный в ее нижней час приемоформирующий транспортер 3. В камере 1 волокнообразования расположены валки 4 центрифуги 5, вокр которыхустановлено секционное аэро динамическое кольцо6 для подачи воздуха, геометрически повторяющее форму очертания валков 4, Аэродинамическое кольцо 6 имеет в, каждой секции два щелевых сопла. Внутреннее щелевое сопло 7 установлено, параллельно цилиндрической поверхност валка 4 так, что расстояние от цилиндрической поверхности валка 4 до оси выходной щели сопла 7 равно 0,02-0,03. диаметра валка. Второе на ружное сопло 8 размещено так, что ось его ВЫХОД.НОЙ щели пересекается с осью выходной щели первого сопла 7 под углом 30-60® (уголо на фиг.З Внутренние полости 9 валков 4 соединены с системой подвода пара и связующего, (не показаны). К торцам валков 4, выполненным с отверстиями 10, жестко прикреплены выпуклые по отношению к ним тарелки 11, диаметр которых равен диаметру соответствую щего валка 4. Между торцом валка 4 и кромкой тарелки 11 по всей окружности выполнен кольцевой зазор 12 (Ы . . Способ получения волокна осущест ляетс я следукадим образом. Струю минерального расплава подают на первый валок 4 центрифуги 5 а с него в виде пленок, струек, рас лав последовательно передается на последующие валки, образуя при этом за счет центробежной силы минеральные волокна. Волокна слетают с поверхности валков 4, как в межвалковое пространство, так и по перифери центрифуги 5. В аэ родинамическое кольцо 6 подают воздух, который раз деляют на два разноскоростных поток Волокна, слетающие с поверхности валков 4 в периферийной части центр 5, попадают в первый высокоскоростной поток, подаваемый через внутренние сопла 7. Так как сопла 7 установлены вблизи от цилиндрической поверхности валков, то волокна попадают в этот поток еще эластичными. В результате большой скорости потока из сопел 7 происходит довытяжка волокон, т.е. их утонение. На поверхности валков .происходит одновременно образование множества волокон, которые слетают под действием центробежных сил в одной плоскости, переплетаются, образуя различные по конфигурации, но плоскостные переплетения минеральных волокон. Часть расплава, которая по той или иной причине не вытянулась в волокно, слетает с поверхности валков 4 в виде капель (корольков) и застревает в переплетениях волокон (нашпиговывают их). Образовавшиеся волокна минеральной ваты в виде переплетений отдельных нитей потоком воздуха из сопел 7подаются в область расположения торцов валков 4 центрифуги 5. В эту же область одновременно подают поток воздуха из сопел 8. А-так как оси выходных сопел .7 и 8 установлены под углом 30-60°, то и потоки воздуха встречаются под таким же углом. 8эту же область через зазор 12 направляют под напором пар, который поступает через внутреннюю полость 9, отверстия 10 в торце валков 4 под тарелку 11. За счет разности скоростей воздуш ных потоков из сопел 7 и 8, а также аэродинамических воздействий на волокна с трех сторон происходит, вопервых, разрыв переплетений и отделение корольков, во-вторых, переориентация волокон в переплетениях в пространстве, т.е-, волокна занимают в них положение в различных плоскостях. Пар при этом обеспечивает быстрое охлаждение волокон. Вместе с .паром через зазор 12 подают связующее и обрабатывают им волокна. Так как зазор 12 между торцами валков и кромкой тарелок выполнен по всей окружности, то струи пара и связующего выходят из него и в межвалковое пространство. Здесь они охлаждают, разрывают переплетения,выбивая кои компенсируют отсутствие рольки воздействия воз.душных потоков на эту область . Затем переплетения волокон транспортирующим воздухом из сопел 8 подаются в камеру 2 волокноосаждения, где они под действием отсасывающего вентилятора (не показан) притягиваются к приемоформирующему транспортеру 3, а затем получаемый ковер подается для дальнейшей обработки. Пример 1. Струю минераловатного расплава подают на первый валок 4 центрифуги 5 с выработочной температурой 1420 С. С него в виде струек пленок расплав последователь но передается на последующие валки, образуя за счет центробежных сил ми нераловатные волокна. В эародинамическое кольцо 6, охватывающее центри фугу 5, подают воздух вентилятором, производительность которого 27000 м с напором 600 мм вод.ст. Выходные отверстия аэродинамического кольца представляют собой два щелевых сопла одинаковой конструкции. Воздух, подаваемый в аэродинамическое кольц (Разделяется на два разноскоростных потока, причем скорость первого потока больше скорости второго в 1,5 раза. Для этого ширину раскрытия первого щелевого сопла 7 делают рав ной 12,5 мм, а ширину второго щелевого сопла - 18,75 мм. Первый высокоскоростной поток направляют параллельно боковой поверхности Ъалка 4 центрифуги 5 ( мм) на расстоянии 6,8 мм от нее (расстояние. равное 0,02 диаметра валка), Второй поток направляют под углом 30 к первому в область пересечения первого потока воздуха с плоскостью расположения торцов валков 4 центрифуги 5. Образовавшиеся волокна минеральной ваты в виде сплетений и нитей первым высокоскоростным потоком воздуха из сопла довытягйваются и подаются в область плоскости расположения торцов валков 4 центрифуги 5, в которую направляют поток воздуха из сопла 8 и пар вместе со связующим под напоромЮ атм через зазор 12 между торцами валков и кромками тарелок 11. Осуществляя воздействие воздуха и пара с трех сторон не сплетения минеральных.волокон,формируют пространственную структуру минеральной ваты, выбивают капли расплава (корольки). Качественные показатели минеральной ваты сведены в табл«1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокон из минерального расплава | 1985 |

|

SU1318556A1 |

| Способ очистки минеральной ваты от неволокнистых включений | 1985 |

|

SU1299988A1 |

| МНОГОВАЛКОВАЯ ЦЕНТРИФУГА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2008 |

|

RU2365541C1 |

| Способ получения волокна из расплава | 1986 |

|

SU1423510A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ МИНЕРАЛЬНЫХ РАСПЛАВОВ | 2002 |

|

RU2232137C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Многовалковая центрифуга | 1976 |

|

SU551269A1 |

| Способ нанесения связующего на минеральные волокна | 1987 |

|

SU1447665A1 |

| Устройство для получения волокна из расплава | 1989 |

|

SU1721030A1 |

| Способ формования ковра из волокнистого материала | 1987 |

|

SU1470509A1 |

1. способ получения волокна из минерального расплава, включающий подачу расплава на валки многовалковой центрифуги с отдувом образующегося волокна, направленным под к цилиндрической поверхности каждого валка кольцевым потоком воздуха и одновременной подачей в область волокнообразования пара и распыленного связующего, отличаю и и йс я тем, что, с целью повышения качества волокна и изделий из него, на волокно дополнительно воздействуют параллельным цилиндрической поверхности ясаждого валка вторым кольцевьм потоком воздуха, скорость которого в 1,5-2 раза больше скорости первого потока, причем пар и распыленное связующее подают со стороны торца валка в зону пересечения потоков воздуха. . 2. Устройство для получения волокна из минерального расплава, содержащее установленную в камере волОкноОбразования многовалковую центрифугу с пустотелыми валками, системой подвода пара и связующего и размещенным по периметру валков фигурным секционнБМ щелевым соплом, о тличающееся тем, что, с целью повышения качества волокна и изделий из него, оно снабжено объемлющим первое дополнительным секцион(О ным щелевым соплом и прикрепленными к торцам валков выпуклыми тарелками с с диаметром, равным диаметру соответствующего валка, с образованием между его тОрцом и кромкой тарелки кольцевого зазора в пределах 0,10,15 максимального расстояния от выполненного с отверстиями торца валка до внутренней поверхности тарелки, О) причём полости валков соединены с 00 4 системой подвода пара и связующего, выходная щель каждой секции внутреннего сопла расположена параллельно цилиндрической поверхности валка на расстоянии от нее, равнс 0,020,03 диаметра валка, а выходная щель наружного сопла направлена под углом 30-60 к выходной щели внутреннего сопла.

7,8

56,98

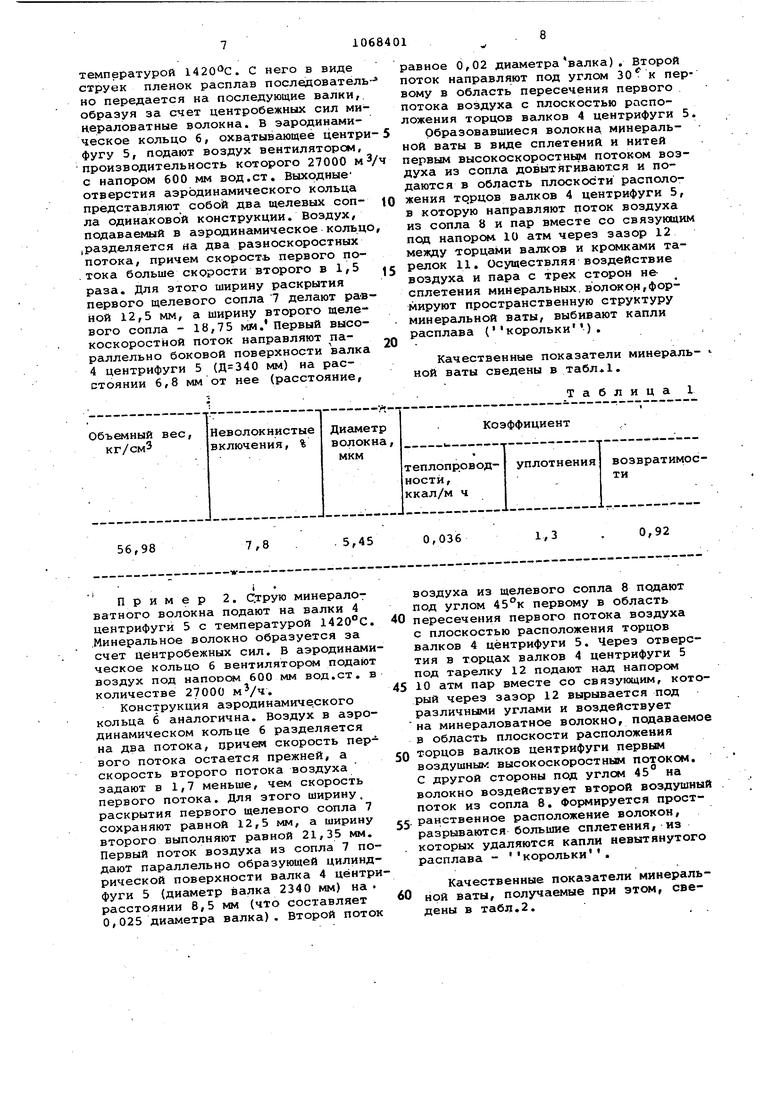

Пример 2. Огрую минералог ватного волокна подают на валки 4 центрифуги 5 с температурой 1420°С. .Минеральное волокно образуется за счет центробежных сил, В аэродинамическое кольцо 6 вентилятором подан)Т воздух под напоосял 600 мм вод.ст. в количестве 27000 м/ч.

Конструкция аэродинамиче.ского кольца 6 аналогична. Воздух в аэродинамическом кольце 6 разделяется на два потока, причем скорость первого потока остается прежней, а скорость второго потока воздуха задают в 1,7 меньше, чем скорость первого потока. Для этого ширину, раскрытия первого щелевого сопла 7 сохраняют равной 12,5 мм, а ширину второго выполняют равной 21,35 мм. Первый поток воздуха из сопла 7 подают параллельно образующей цилиндрической поверхности валка 4 центрифуги 5 (диаметр валка 2340 мм) на. расстоянии 8,5 мм (4to составляет 0,025 дис1метра валка). Второй поток

0,92

1,3

5,45

0,036

воздуха из щелевого сопла 8 подают под углом 45°к первому в область

40 пересечения первого потока воздуха с плоскостью расположения торцов валков 4 центрифуги 5. Через отверстия в торцах валков 4 центрифуги 5 под тарелку 12 подают над напором 45 10 атм пар вместе со связующим, который через зазор 12 вырывается под различными углами и воздействует на минераловатное волокно, подаваемо в область плоскости расположения 50 торцов валков центрифуги первым воздушным высокоскоростным потоком. с другой стороны под углом 45° на волокно воздействует второй воздушны поток из сопла 8. Формируется простец, ранственное расположение волокон, разрываются большие сплетения, из которых удаляются капли невытянутого

I I

корольки

расплава

Качественные показатели минераль60 ной ваты, получаемые при этом, сведены в табл.2.

вес,

Процент

Диаметр король-,

волокна, ка

мкм

5,43

57,96 Пример 3, минераловатного расплава с температурой 1420с подают ма валки 4 центрифуги 5, с которых под действием центробежных сил вытягиваются волокна минеральной ваты. В аэродинамическое кольцо 6, охватывашцее центрифугу 5, йодают воздух вентилятором в .количестве 27000 мЗ/ч с напором 600 мм вод,ст. Выходные отверстия аэродийамичеСкого кол&ца выполнены в виде двух щелевых сопел одинаковой конфигурации. Первый поток воздуха из сопла 7 выходит с прежней (ч:то и в примерах 1 и 2) скоростью, а скорость второго потока воздуха из сопла 8 задают в 2 раза меньше. Для этого ширину раскрытия (делевого сопла 7 оставляют равной 12,5 мм, а ширину щелевого сопла 8 выполняют равной 25 мм. Первый поток воздуха из сопла 7 подают параллельно линий образующей цилиндрической поОбъемный вес, Процент Диаметр кг/М король- волокна, ка мкм 58,2 6,7 5,5 Сравнительные технико-экономичес кие показатели базового и з аявляемо го объектов сведены в табл.4. 1 Таблица 4 ----- -г; j Показатели Базовый Предлагаемое объект изобретение МИНЕРАЛЬНАЯ ВАТА Объемный вес, кг/мЗ 85,89 57,96 / Процент королька 12,2 7,0 Диаметр волокиа,мкм 6,64 5,43

Таблица 2

Коэффициент

уллотненйя

возвратимости

0,98

1,26

0,0355 верхности валка (диаметр валка 340 мм), на расстоянии 10,2 мм (что соответствует 0,0.3 д иаметра валка). Второй поток воздуха из щелевого сопла В подают под углом. 60 к первому потоку в область пересечения первого потока с плоскостью расположения торцов валков центрифуги. Через зазор 12 в эту же область и в межвалковое пространство подают пар со связующим под напорсял 10 атм. Пар выходит под различными угламк и воздействует на минераловатнбе волокно со стороны валков. Таким.образом,.осуществляется воздействие на волокна минеральной ваты с трех сторон, разрыв сплетений, охлаждение их и удаление каплей расплава (корольков). Качественные показатели минеральной ваты, получаемой при. этом, сведены в табл.3. Т а б л и ц а 3 Коэффициент теплсэпроводности уплотнения возвратимости ккал/м-ч 0,0356 1,27 0,95 Продолжение табл.4 - т Т ПоказателиБазовый Предлагаемое объект изобретение КоЭ ЙЦЙёнт теплопроводности, 55 ккал/Мч 0,0368 0,0355 Коэффициент уплотнения 1,87 1,.26 ----.. 60 Использование изобретения праволит получить улучшение качества минераловатного волокна и изделий из него путем уменьшения диаметра волокна в 1,2 раза, которое дости-гается подачей высокоскоростного

потока воздуха вблизи цилиндрической поверхности валка, вдоль его оси; уменьшения коэффициента теплопроводности на 3,5% благодаря утонению волокон и уменьшения количества иеволокнистых включения (королька ) в 1,7 раза; уменьшения коэффициента уплотнения и увеличения коэффициента возвратимости, которое достигается

путем формирования переплетений, в . которых волокна занимают различное положение в пространстве; уменьшения объемного веса минераловатньп: изделий за счет утонения волокон, уменьшения количества корольков ; улучшения прочностных свойств волокон за счет быстрого их охлаждения паром сразу после образования. .

П

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И ИЗДЕЛИЙ ИЗ НЕЕ | 0 |

|

SU239717A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Справочник -по производству теплоизоляционных материалов | |||

| Под ред | |||

| Спирин Ю.Л | |||

| М., Стройиздат, 1975, с | |||

| Регулятор для ветряного двигателя в ветроэлектрических установках | 1921 |

|

SU136A1 |

Авторы

Даты

1984-01-23—Публикация

1982-07-19—Подача