(21)4174488/29-33

(22)05.01.87

(46) 30.12.88. Бюл. № 48

(71)Всесоюзный научно-исследовательский институт теплоизоляционных и акустических строительных материалов и изделий ВНИИтеплоизоляция

и Институт прикладной физики АН МССР

(72)Ф.Е. Спокойный, К.К.-К. Эйдукя- вичус, Ю.М, Богданов и.Ю.Н. Пауков

(53)662.998.3(088.8)

(56)Авторское свидетельство СССР № 1224284, кл. С 03 В 37/06, 1986.

Справочник по производству тепло- изоляционхчых материаловУПод ред. Ю.Л. Спирина. М.: Стройиздат, 1975, с. 159.

(54)СПОСОБ НМ1ЕСЕНИЯ СВЯЗУЮЩЕГО НА МИНЕРАЛЬНЫЕ ВОЛОКНА

(57)Изобретение относится к производству теплоизоляционных строительных материалов и может быть использовано при изготовлении минера.аоват- ных плит на синтетическом связующем, С целью повышения прочностных характеристик изделий и сокращения расхода связующего за счет повышения равномерности распределения связующего на поверхности волокон с одновременной их частичной ориентацией согласно способу нанесения связующего на минеральные волокна, вк.пк1чакицему создание струй аэрозоля связующего и направление их в факел раздува волокна, при создании струй аэрозоля осуществляют пульсирующую подачу струй аэрозоля связующего с частотой 10-30 кГц, при этом пульсирующие струи аэрозоля в факел направляют под углом 20-50 к его оси. При объемной массе iOO кг/м содержание связующего 2,6- 3,1%, сжимаемость плит при нагрузке 0,02 кгс/см 4,7-6,3%. ил., 1 табл, S

а SS

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения связующего на минеральные волокна | 1987 |

|

SU1446119A1 |

| Способ формования ковра из волокнистого материала | 1986 |

|

SU1474111A1 |

| Способ формования ковра из волокнистого материала | 1987 |

|

SU1470509A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО КАРТОНА | 1992 |

|

RU2034704C1 |

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

| Способ очистки минеральной ваты от корольков и устройство для его осуществления | 1981 |

|

SU1006397A1 |

| Способ изготовления минераловатных изделий | 1987 |

|

SU1477546A1 |

| Дутьевое устройство для обработки струй расплава термопластичных материалов | 1988 |

|

SU1583374A1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1474154A1 |

05

Изобретение относится к производству теплоизоляционных строительных материалов и может быть использовано при изготовлении изделий на основе минерального волокна и связующего вещества.

Цель изобретения - повьшение прочностных характеристик изделий и со крещение расхода связующего за счет повышения равномерности распределения связующего на поверхности волокон с одновременной их частичной ориентацией.

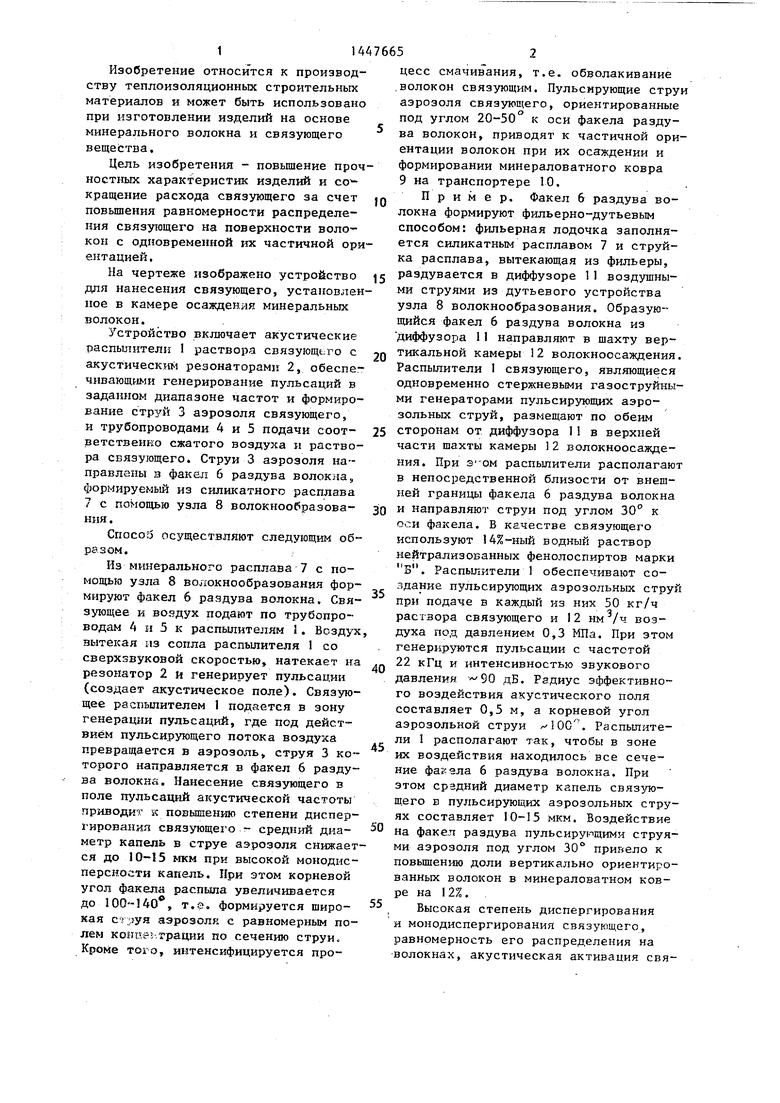

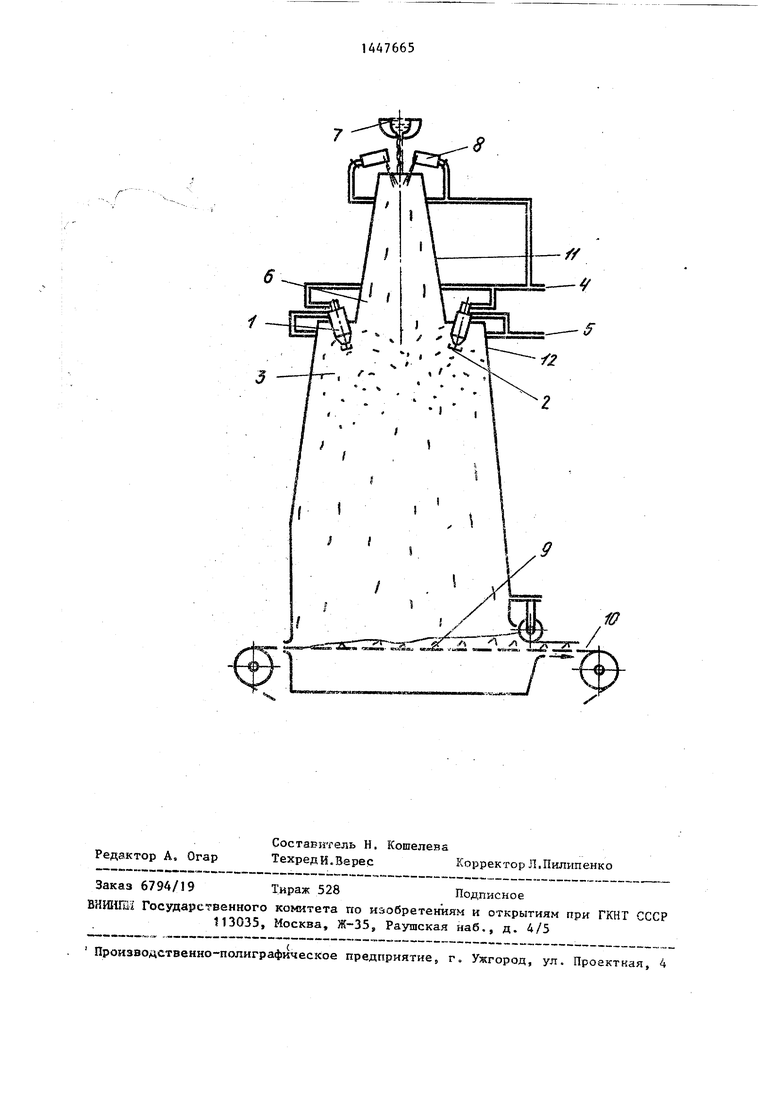

На чертеже изображено устройство для нанесения связующего, установленное в камере осажденяя минеральных волокон.

Устройство включает акустические распьшителн 1 раствора связующего с акустическш резонаторами 2, обеспе.- чнвающими генерирование пульсаций в заданном диапазоне частот и формирование струй 3 аэрозоля связующего, и трубопроводами 4 и 5 подачи соответственно сжатого воздуха и раствора связующего. Струи 3 аэрозоля направлены 3 факел 6 раздува волокна, формируемый из силикатного расплава 7 с помощью узла 8 волокнообразова- ння.

Спосо 5 осуществляют следующим образом.

Из минерального расплава 7 с помощью узла 8 волокнообразования формируют факел 6 раядува волокна. Связующее и воядух подают по трубопроводам 4 н 5 к распылителям 1. Воздух вытекая из сопла распылителя 1 со сверхзвуковой скоростью, натекает на резонатор 2 и генерирует пульсации (создает акустическое поле). Связующее распылителем 1 подается в зону генерации пульсаций, где под действием пульсирующего потока воздуха превращается в аэрозоль, струя 3 которого направляется в факел 6 раздува волокна. Нанесение связующего в поле пульсаций акустической частоты приводит к повышению степени диспергирования связующего - средний диаметр капель в струе аэрозоля снижается до 10-15 мкм при высокой монодис- персносгти капель. При этом корневой угол факела распьша увеличивается до 100-140 , т.е. формируется широкая аэрозоля с равномерным полем конце традии по сечению струи. Кроме того, интенсифицируется про

0

цесс смачивания, т.е. обволакивание .волокон связующим. Пульсирующие струи аэрозоля связующего, ориентированные под углом 20-50 к оси факела раздува волокон, приводят к частичной ориентации волокон при их осаждении и формировании минераловатного ковра 9 на транспортере 10.

Пример. Факел 6 раздува волокна формируют фильерно-дутьевым способом: фильерная лодочка заполняется силикатным расплавом 7 и струйка расплава, вытекающая из фильеры, раздувается в диффузоре 11 воздушными струями из дутьевого устройства узла 8 волокнообразования. Образующийся факел 6 раздува волокна из диффузора 11 направляют в шахту вертикальной камеры 12 волокноосаждения. Распылители 1 связующего, являющиеся одновременно стержневыми газоструйными генераторами пульсирующих аэрозольных струй, размещают по обеим 5 сторонам от диффузора 11 в верхней части шахты камеры 12 волокноосаждения. При распылители располагают в непосредственной близости от внешней границы факела 6 раздува волокна и направляют струи под углом 30 к оси факела. В качестве связующего используют 4%-ный водный раствор нейтрализованных фенолоспиртов марки Б. Распылители 1 обеспечивают создание пульсирзтощих аэрозольных струй при подаче в каждый из них 50 кг/ч раствора связующего и 12 нм /ч воздуха под давлением 0,3 МПа. При этом генерируются пульсации с частотой 22 кГц и интенсивностью звукового давления дБ. Радиус эффективного воздействия акустического поля составляет 0,5 м, а корневой угол аэрозольной струи 100. Распьшите- ли 1 располагают так, чтобы в зоне их воздействия находилось все сечение фаг;зла 6 раздува волокна. При этом средний диаметр капель связующего в пульсирующих аэрозольных струях составляет 10-15 мкм. Воздействие на факел раздува пульсирующими струями аэрозоля под углом 30 привело к повышению доли вертикально ориентированных волокон в минераловатном ковре на 12%.

Высокая степень диспергирования и монодиспергирования связующего, равномерность его распределения на волокнах, акустическая активация свя0

5

0

5

0

5

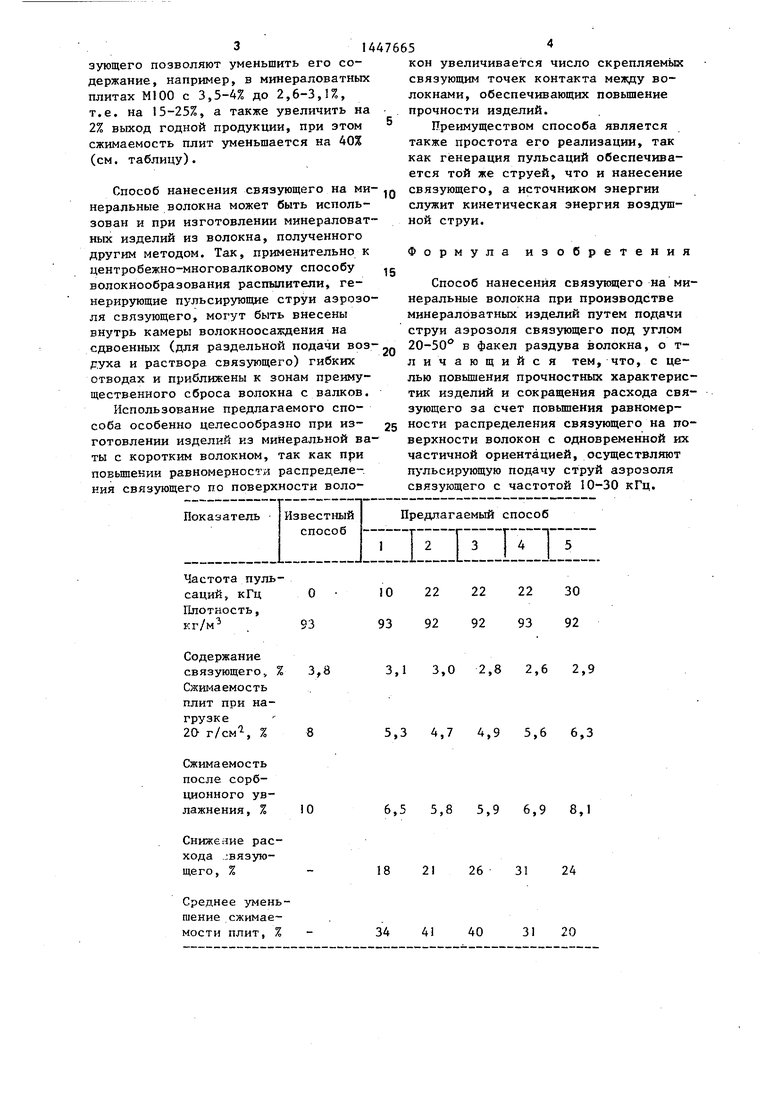

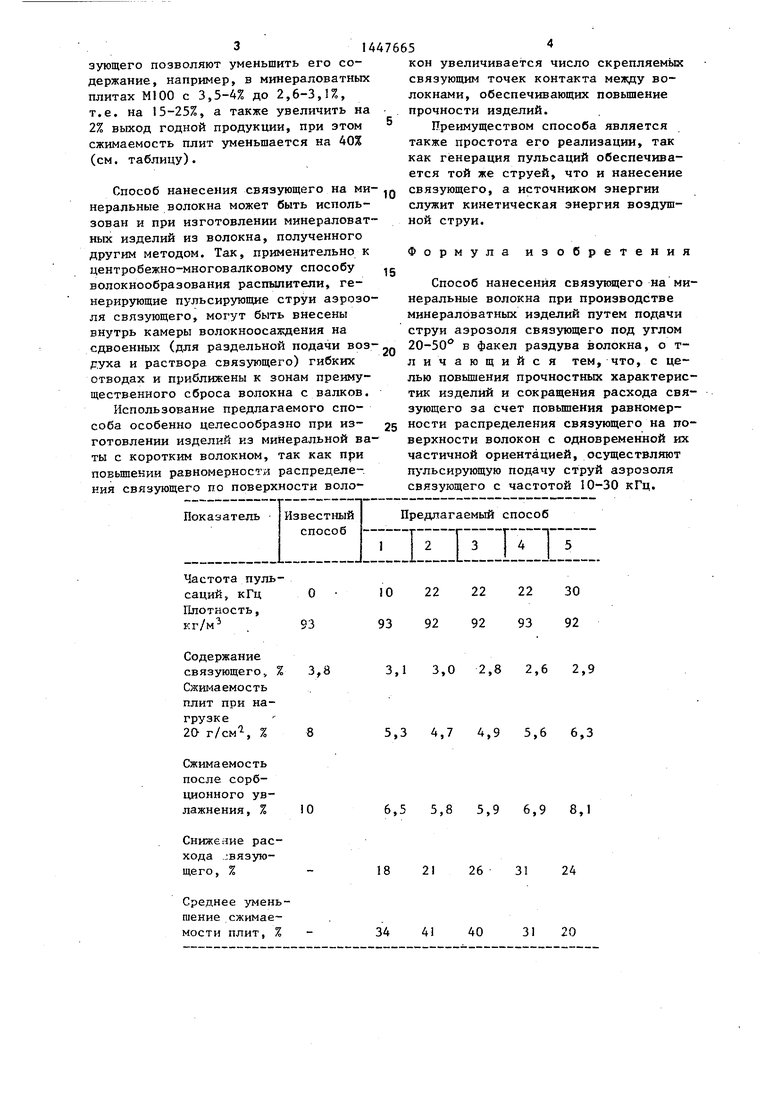

эующего позволяют уменьшить его содержание, например, в минераловатных плитах Ml00 с 3,5-4% до 2,6-3,1%, т.е. на 15-25%, а также увеличить на 2% выход годной продукции, при этом сжимаемость плит уменьшается на 40% (см. таблицу).

Способ нанесения связующего на минеральные волокна может быть использован и при изготовлении минераловатных изделий из волокна, полученного другим методом. Так, применительно к центробежно-многовалковому способу волокнообразования распылители, генерирующие пульсирующие струи аэрозоля связующего, могут быть внесены внутрь камеры волокноосаждения на сдвоенных (для раздельной подачи воздуха и раствора связующего) гибких отводах и приближены к зонам преимущественного сброса волокна с валков.

Использование предлагаемого способа особенно целесообразно при изготовлении изделий из минеральной ваты с коротким волокном, так как при повьшении равномерности распределения связующего по поверхности волоСжимаемостьпосле сорб- ционного увлажнения, %

Снижение расхода связующего, %

Среднее уменьшение сжимаемости плит, %

кон увеличивается число скрепляемых связующим точек контакта между волокнами, обеспечивающих повьш1ение прочности изделий.

Преимуществом способа является также простота его реализации, так как генерация пульсаций обеспечивается той же струей, что и нанесение связующего, а источником энергии служит кинетическая энергия воздушной струи.

Формула изобретения

Способ нанесения связукяцего на минеральные волокна при производстве минераловатных изделий путем подачи струи аэрозоля связующего под углом

20-50 в факел раздува волокна, о т- личающийся тем, что, с целью повышения прочностных характеристик изделий и сокращения расхода связующего за счет повьш1ения равномерности распределения связующего на поверхности волокон с одновременной их частичной ориентацией, осуществляют пульсирующую подачу струй аэрозоля связующего с частотой 10-30 кГц.

6,5 5,8 5,9 6,9 8,1

18 21 26 31 24

34 41 40 31 20

//

Авторы

Даты

1988-12-30—Публикация

1987-01-05—Подача