1

(21)4704353/33

(22) 14.06.89

(46)07 11.91. Бюл №41

(71)Белорусский политехнический институт

(72)А.В.Бусел, Я Н Ковалев, В Н.Хатько, Ю.А.Безбородое и В М Домненко (53)691 161(0888)

(56)Зубец В.Н и др. Гидрофобизация минеральных порошков на асфальтобетонном заводе.-Автомобильные дороги. 1986, №8, с. 13-14.

Авторское свидетельство СССР N 1011598, кл С 04 В 20/10, 1981

(54) СПОСОБ ПРИГОТОВЛЕНИЯ АКТИВИРОВАННОГО МИНЕРАЛЬНОГО ПОРОШКА

(57)Изобретение относится к области приготовления дорожно строительных материалов и может быть использовано для приготовления асфальтобетонных смесей. Целью изобретения является повышение прочности асфальтобетона при 50°С и его стойкости к действию водных растворов противогололедных материалов. Активиро ванный минеральный порошок готовят следующим образом. Кварцевый песок смешивают с 4-15 мас.% гидролизного лигнина, смесь выдерживают в сушильном барабане при 180-200°С до сгорания гидролизного лигнина в количестве 20-40 мас.% от его общей массы и затем смесь измельчают, Предел прочности при сжатии асфальтобетона при 50°С 1.47 1 44 МПа, коэффициент коррозионной стойкости 0,87- 0,96. 2 табл.

со

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления активированного минерального порошка | 1989 |

|

SU1770306A1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2001 |

|

RU2192399C2 |

| БИТУМОМИНЕРАЛЬНАЯ СМЕСЬ | 1997 |

|

RU2167118C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ (ВАРИАНТЫ) | 2015 |

|

RU2604240C2 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2277519C2 |

| АСФАЛЬТОБЕТОН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1999 |

|

RU2151117C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2016 |

|

RU2611801C1 |

| Способ приготовления активированного минерального порошка | 1985 |

|

SU1271845A1 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК | 2001 |

|

RU2194679C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2465231C1 |

Изобретение относится к приготовлению дорожно-строительных материалов и может быть использовано для приготовления асфальтобетонных смесей.

Целью изобретения является повышение прочности асфальтобетона при 50°С и его стойкости к действию водных растворов противогололедных материалов.

Способ осуществляется следующим образом.

Кварцевый лесок в количестве 0,970 кг смешивают в лабораторной лопастной мешалке в течение 3 мин с 4-15 мас.% гидролизного лигнина Полученную смесь подают в лабораторный сушильный барабан и нагревают до температуры 180-200°С. Попадая в пламя горелки., мелкие частицы гидролизного лигнина сгорают, а крупные

обугливаются. Смесь выдерживают в сушильном барабане до тех пор пока не сгорит 20-40 ма,.% гидролизного лигнина и подают в лабораторную шаровую мельницу диаметром 40 см, имеющую скорость 50 об/мин, и измельчают в течение 1,5 ч.

Гидролизный лигнин - отход спиртового и дрожжевого производства получают при переработке хвойных и лиственных пород древесины путем гидролиза разбавленной серной кислотой Характеристики гидролизного лигнина истинная плотность 1,2-1,3 г/см3, средняя (насыпная) плотность 0,30-0,35 г/см . максимальный размер зерен 40 мм, влажность до 67%.

Контроль количества сгоревшего лигнина осуществляют путем измерения плотности смеси кварцевого песка с гидролизным

ON 00 О CJ Јь

лигнином, зная истинную плотность песка, истинную плотность и среднюю плотность лигнина.

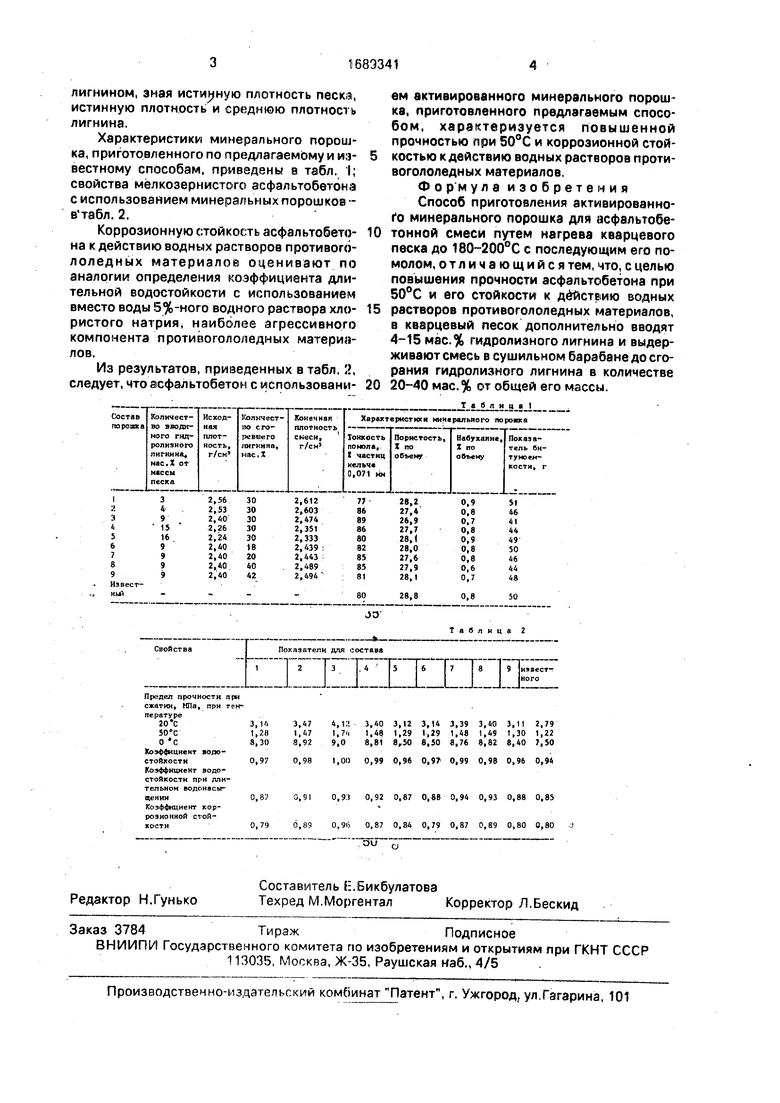

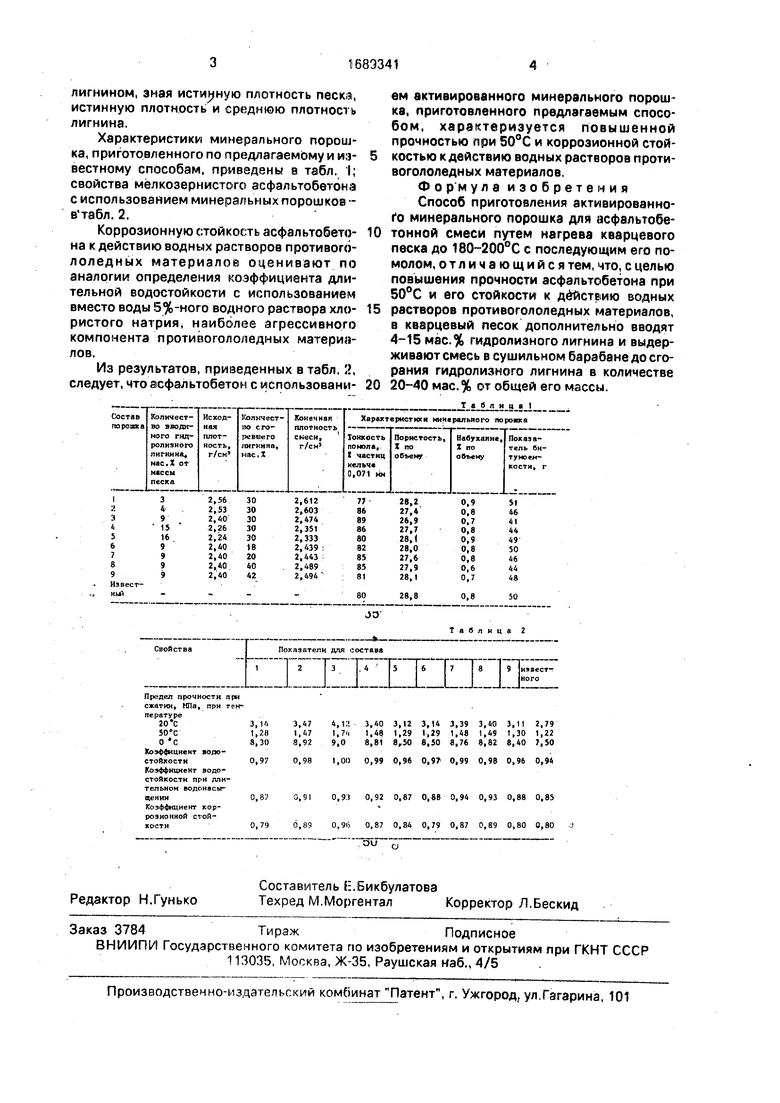

Характеристики минерального порошка, приготовленного по предлагаемому и из- вестному способам, приведены в табл. 1; свойства мелкозернистого асфальтобетона с использованием минеральных порошков - в табл. 2.

Коррозионную стойкость асфальтобето- на к действию водных растворов противого- лоледных материалов оценивают по аналогии определения коэффициента длительной водостойкости с использованием вместо воды 5%-ного водного раствора хло- ристого натрия, наиболее агрессивного компонента противогололедных материалов.

Из результатов, приведенных в табл. 2, следует, что асфальтобетон с использовани-

ем активированного минерального порошка, приготовленного предлагаемым способом, характеризуется повышенной прочностью при 50°С и коррозионной стойкостью к действию водных растворов противогололедных материалов.

Формула изобретения Способ приготовления активированного минерального порошка для асфальтобетонной смеси путем нагрева кварцевого песка до 180-200°С с последующим его помолом, отличающийся тем, что, с целью повышения прочности асфальтобетона при 50°С и его стойкости к действию водных растворов противогололедных материалов, в кварцевый песок дополнительно вводят 4-15 мас.% гидролизного лигнина и выдерживают смесь в сушильном барабане до сгорания гидролизного лигнина в количестве 20-40 мас.% от общей его массы.

Таблица 2

(1111

56789

J гг°

J- - -

Авторы

Даты

1991-11-07—Публикация

1989-06-14—Подача