(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления силикатного кирпича | 1987 |

|

SU1578105A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2002 |

|

RU2212386C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1987 |

|

SU1650635A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2303012C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ВСКРЫШНЫХ ПОРОД ГОРНОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2010 |

|

RU2439022C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1987 |

|

SU1463726A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1989 |

|

SU1738787A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1979 |

|

SU783270A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1989 |

|

SU1675273A1 |

Изобретение относится к промышленности строительных материалов и может Ьыгь использовано при изготовлении кирпича, бордюрных камней, изделий из бетона. Целью изобретения является повышение прочности сырца и морозостойкости. Масса для изготовления силикатных изделий содержит, мас.%: известь 8-14, отходы производства синтетических каучуков или радиодеталей на основе аморфного глинозема 12-16. кремнеземистый заполнитель из отходов обогащения железистых кварцитов остальное. Масса обеспечивает плотность 1900-1950 кг/м3, прочность сырца 0,71-0,81 МПа, прочность готовых изделий 24-32 МПа. морозостойкость 42-44 цикла. 2 табл.

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении кирпича, бордюрных камней, изделий из бетона.

Целью изобретения является повышение прочности сырца и морозостойкости

Пример Используют известь кальциевую воздушную с активностью (по CaCHMgO) 86% время гашения 10-15 мин, удельная поверхность 3000-4000 см /г, песок фракции до 5 мм из отходов от обогащения железистых кварцитов с насыпной плотностью 1-150 кг/м . Химический состав хвостов обогащения железистых кварцитов пррдставлен следующими окислами, мас.% 61 20 67,64 ТЮ 0,18-0,22: 1.18- 2 98, Fe(h 6 36-14,93. FeO 5,94-8 69; MgO

3,68-5,02; Ca02,24-3.14; Na20 0.77-1,23; taO 0,6-0,87; Р20б 0,16-0,21; SO, 16-0,19.

Отходы производства синтетических каучуков содержат 75-80 мас.% аморфного , 5-10 мас.% СаО, п.п.п. остальное,. удельная поверхность 12000-15000 (глиноземистые). Отходы производства радиодеталей образуются при травлении алюминиевой фольги, насыпная плотность 400 кг/м , удельная поверхность 12000- 15000 см2/г. Химический состав следующий, мас.%: SI02 0.2-0,25; АДОз 62-62,5: ТЮ2 1-1.1: СаО 0.9-0,95: MgO 0.7-0,8: п.п п. остальное.

Гидратный глинозем в составе сырьевой смеси для силикатных изделий активно взаимодействует с известью и оксидами же леза заполнителя с образованием гидроа

00

о со ь

4J

алюминатов и гидроферритов кальция, повышающих плотность, прочность сырца и морозостойкость камня.

Приготовление масс осуществляют по следующей технологии.

Первоначально перемешивают отдози- рованные количества извести и глиноземсо- держащей гидратной добавки до однородного состояния вяжущего. В полученное вяжущее с 5уд 8500...10500 см2/г. Затем вводят заполнитель из хвостов от обогащения железистых кварцитов и одновременно воду до получения пресс-порошка влажностью 9%. Из полученной смеси формуют изделия под давлением 20 МПа.

Часть изделий после формования испытывают для определения прочности сырца, остальные подвергают автоклавной обработке под давлением 0,8 МПа по режиму 2+6+2 ч и испытанию для определения сред- ней плотности и морозостойкости. Испытание по определению средней плотности и морозостойкости производят после сушки образцов в воздушно-сухих, близких к заводским, условиях.

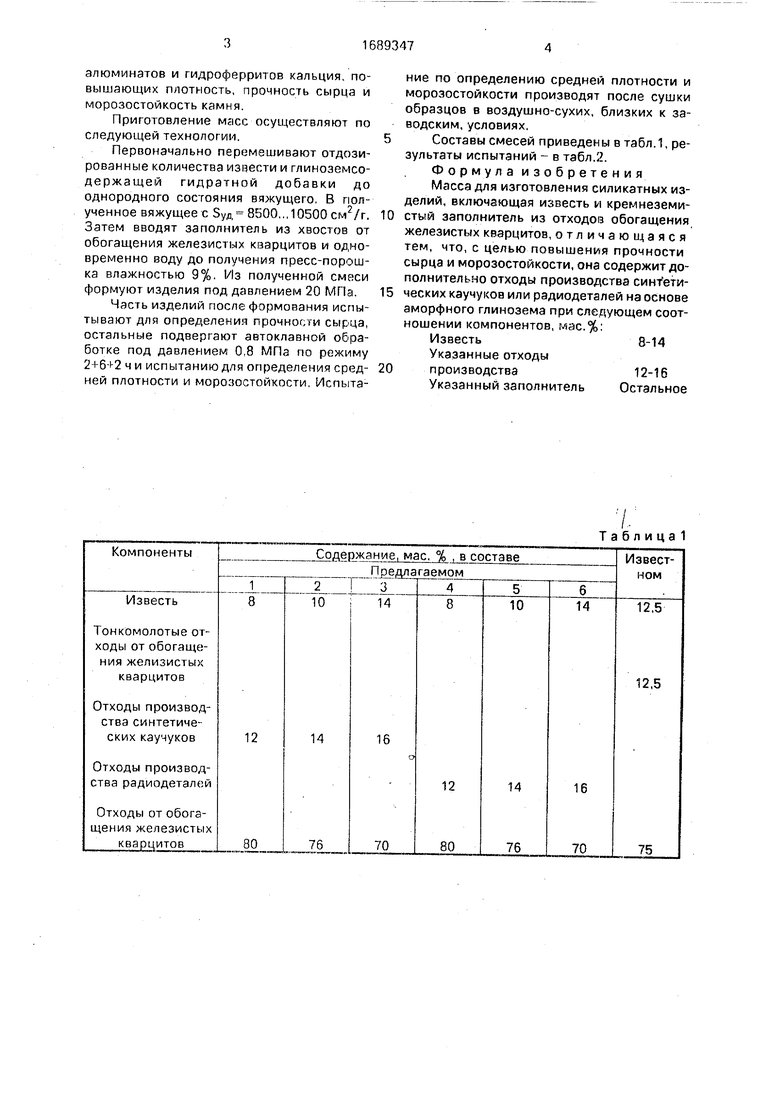

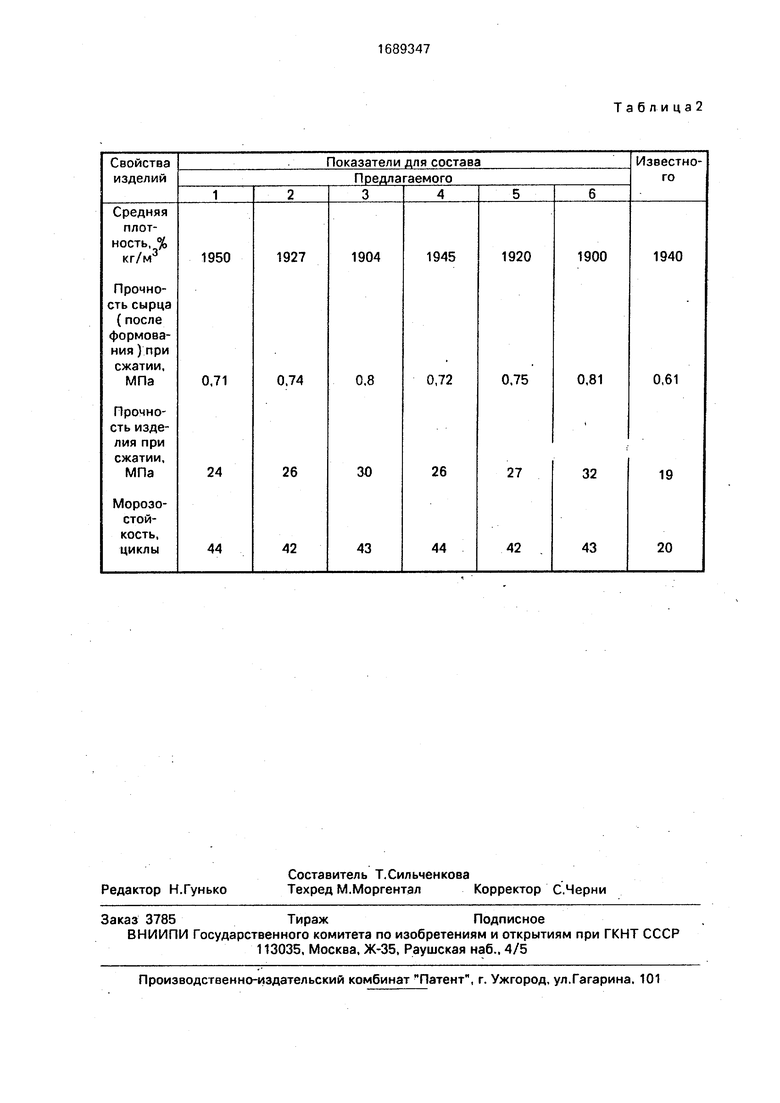

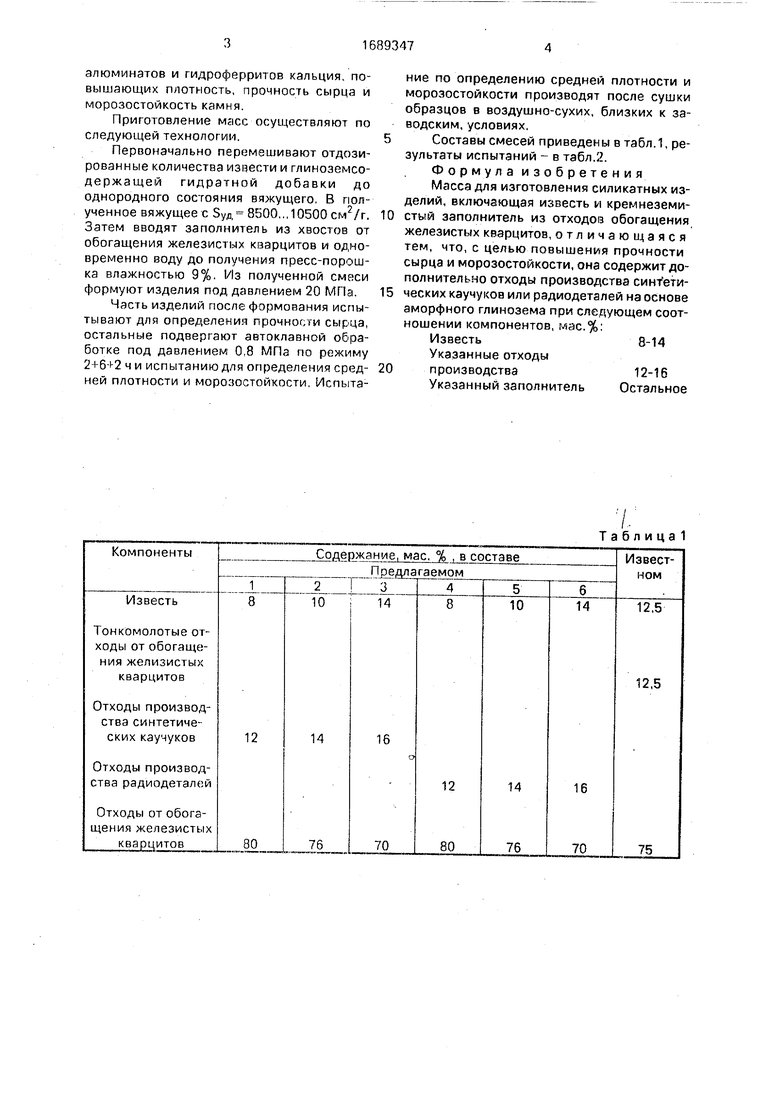

Составы смесей приведены в табл. 1, результаты испытаний - в табл.2.

Формула изобретения

Масса для изготовления силикатных изделий, включающая известь и кремнеземистый заполнитель из отходов обогащения железистых кварцитов, отличающаяся тем, что, с целью повышения прочности сырца и морозостойкости, она содержит дополнительно отходы производства синУети- ческих каучуков или радиодеталей на основе аморфного глинозема при следующем соотношении компонентов, млс.%:

Известь8-14

Указанные отходы

производства12-16

Указанный заполнитель Остальное

/ Та б л и ца1

Таблица2

| Авторское свидетельство СССР № 537053, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1985 |

|

SU1381103A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Хавкин A.M | |||

| Технология силикатного кирпича | |||

| М., 1982 | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

Авторы

Даты

1991-11-07—Публикация

1989-02-20—Подача