Изобретение относится к области тепловых испытаний, а именно к области исследований теплофизических характеристик материалов.

Цель изобретения - повышение точности измерения теплофизических характеристик материалов.

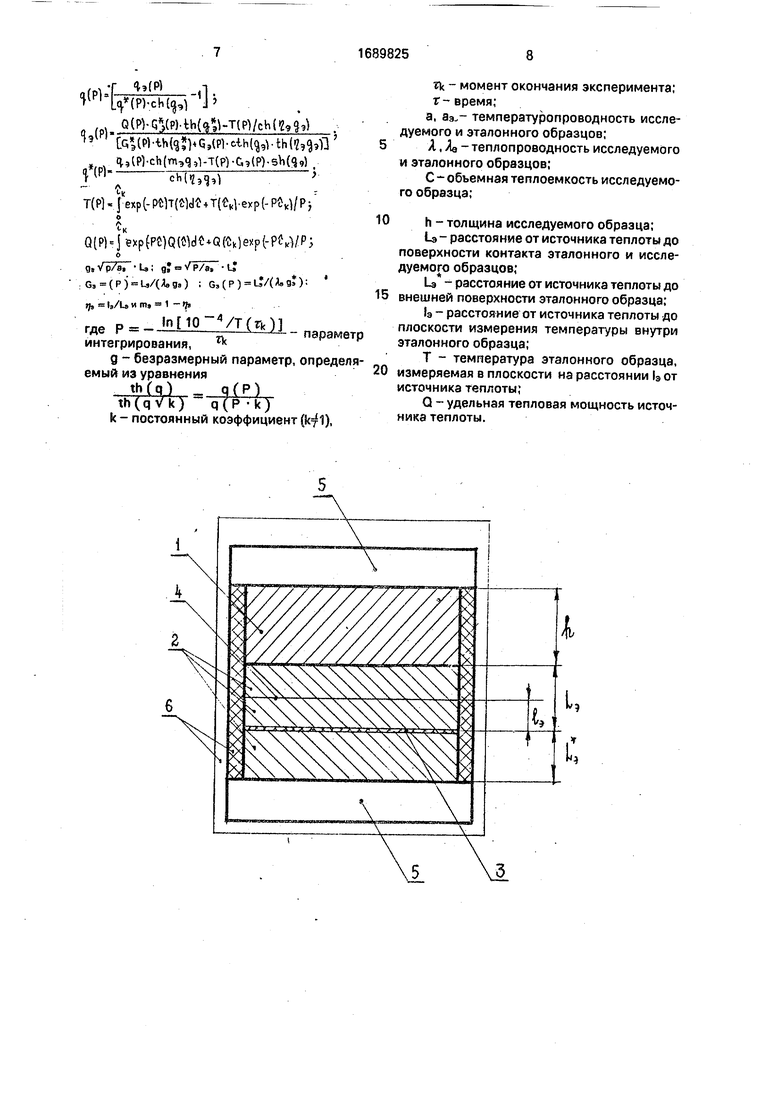

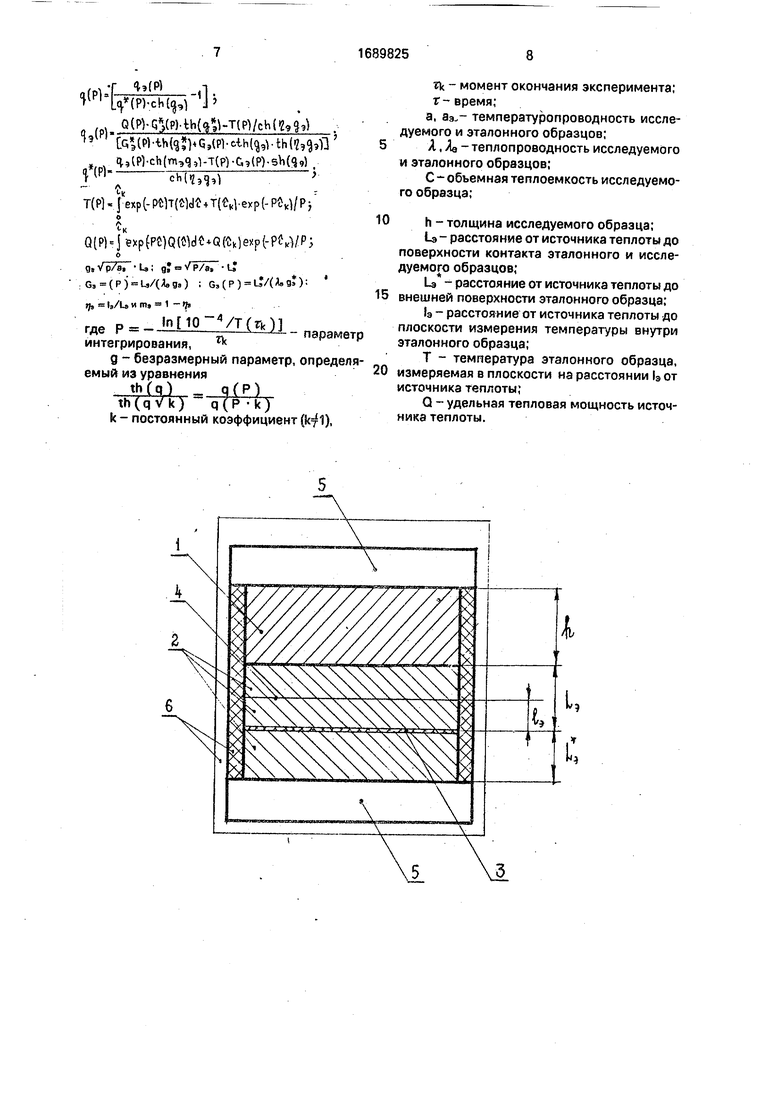

На чертеже показана схема осуществления способа.

Используют плоские исследуемый образец 1 и трехслойный эталонный образец 2. Между ними и средним слоем эталонного образца 2 размещен плоский источник 3 теплоты. Плоскость источника 3 теплоты принимается за начало отсчета геометрических размеров (). Между средним и верхним слоями эталонного образца в плоскости с координатой расположен датчик А температуры. Исследуемый образец 1 приведен в тепловой контакт с эталонным образцом 2 по плоскости с координатой . Внешние поверхности исследуемого образца 1( h) и эталонного образца 2( U ) приведены в тепловой контакт со стоками 5 теплоты с постоянной температурой. Система из исследуемого 1 и эталонного 2 образцов окружена термостатирующей стенкой 6, исключающей теплообмен с внешней средой.

Способ реализуют следующим образом.

Оч 00 ЧЭ 00

К)

ел

Перед началом эксперимента измеряют значение толщины h исследуемого образца

1. Затем исследуемый образец 1 приводят в тепловой контакт по плоскости с эталонным образцом 2. Образцы термостатируют при заданной начальной температуре. Затем непрерывно подводят теплоту к плоскости внутри эталонного образца, расположенной на известном расстоянии от плоскости контакта образцов. Температуры на внеш- них поверхностях исследуемого и эталонного образцов поддерживают постоянными и равными заданной начальной температуре термостатирования. В процессе непрерывного подвода теплоты к плоскости внутри эталонного образца измеряют и регистрируют изменение во времени т значений удельной мощности источника теплоты О. ( г). Одновременно регистрируют изменение во времени значений температуры Т(г) эталонного образца в плоскости с координатой х э. По измеренным значениям температуры Т(г) в течение всего времени нагрева вычисляют скорость изменения температуры S(r) dT( r)/dT . Пре- кращают эксперимент при достижении заданной минимальной скорости изменения температуры S(r) Smin. Значения Smin выбирают исходя из заданной методи- ческой погрешности. Затем искомые тепло- физические характеристики исследуемого образца 1 определяют из соотношений

а - р h а - th ( дэ ) th (ji

чот

th(ga) th(fl)

(1) (2)

qJF)(3).

где А, Аэ - теплопроводности исследуемого и эталонного образцов;

а,аэ - температуропроводности исследуемого и эталонного образцов;

С - объемная теплоемкость исследуемо- го образца; h - толщина исследуемого образца. Причем

0)

а Гр)- - ММ11ЬЛМ /9 fc|(PHh((P)-ctb(.tb(h99)l

ЫР)-сЬ((р)-Сэ() ,с.

№

f(P)сЬ(Ыэ)

T(P}«jeKp(-Pft}T(fiWO + T(tkVexp(-P)/Pj (7)

1K

Q(P) j expfPC)Q(()exp(-pC1(VPi (3)

да

Ц;

Сэ(Р) Ц/(Аэдэ) 6э(Р) иГ/(Лед);

где rj3 1э/Ц и тэ 1 - J/э-параметры,- вычисляемые по экспериментальной информации (13);

Ц - расстояние от источника тепла до поверхности контакта эталонного и исследуемого образцов;

Ц расстояние от источника тепла до внешней поверхности эталонного образца,

1э - расстояние от источника тепла до плоскости измерения температуры внутри эталонного образца;

Т - температура эталонного образца, измеряемая в плоскости на расстоянии 1Э от источника тепла;

Q - удельная тепловая мощность источника тепла;

т- текущее время;

rk - время окончания эксперимента (момент достижения заданной Smin);

( rk)/ rk -(14)

параметр интегрирования;

g - безразмерный параметр, определяемый из уравнения

th(q)оДР)

lh (q Vk ) q(P -к)

(15)

где k - постоянный коэффициент ().

Расчетные формулы (1) - (3) получены в результате решения краевой задачи расчета температурного поля в системе контактирующих исследуемого и эталонного образцов при действии непрерывного источника теплоты, помещенного на расстоянии Ц от плоскости контакта исследуемого и эталонного образцов, При этом к исходной системе уравнений применено интегральное преобразование Лапласа. Расчетные зависимости для вычисления теплофизических характеристик (1)-(3) найдены в результате решения преобразованной по Лапласу краевой задачи теплопроводности и получены в области интегральных преобразований температуры и тепловых потоков. 1 Пример. Были измерены теплофизи- чёские свойства плоского образца из пол- иметилметакрилата. При подготовке к эксперименту микрометром была измерена толщина h 2,75 м исследуемого образца 1. Затем исследуемый образец привели в

тепловой контакт по плоскости с эталонным образцом 2, выполненным из эталонного материала - полиметилметакрилата с тепло- физическими свойствами: аэ 1.1 м2/с, 0,190 Вт/(м К). Эталонный образец имел следующие геометрические размеры: Ц 0,97 м, LT 4,7 м, 1Э - 0,11 м. После этого на внешние поверхности эталонного и исследуемого образцов поместили стоки 5 теплоты постоянной температуры, выполненные в виде проточных теплообменников. Эталонный 2 и исследуемый 1 образцы поместили в воздушный термостат. После стабилизации температуры образцов включили источник 3 теплоты, выполненный в виде плоского электронагревателя и расположенный внутри эталонного образца на расстоянии Ц 0,97 м от плоскости контакта с исследуемым образцом и параллельно этой плоскости. После включения источника 3 теплоты теплоту к нему подводили непрерывно вплоть до окончания эксперимента. Момент включения источника 3 теплоты был принят за начало отсчета времени эксперимента . Через равные промежутки времени Лг 1 регистрировали значения удельной мощности Q( т) источника 3 теплоты и значения температуры Т{ г) эталонного материала датчиком 4 температуры. Датчик 4 температуры, выполненный в виде плоского термопреобразователя сопротивления, установлен в заданном сечении эталонного образца на расстоянии (ЦНэ) 0,88 10 3 м от плоскости теплового контакта исследуемого и эталонного образцов, В процессе нагрева осуществляли вычисление скорости изменения температуры

дГгЧ- dT(r) Т(Г,)-Т(Т,-1 )

ь(т) dr - Ti-n-i где Г|, Г| - 1 - моменты измерения значений температуры эталонного образца, отстоящие друг от друга на равные промежуткивремени

АГ Г| -п -1 1 с 1 с.

На каждом шаге измерения сравнивали текущее значение скорости S( т) изменения температуры с заданной минимальной скоростью ) К/с. Эксперимент закончили в момент времени Г| 980 с. В этот момент фактическая скорость S( г) изменения температуры Т( г) датчика 4 температуры стала меньше заданной.

Затем искомые теплофизические характеристики исследуемого образца вычислили с использованием ИВК ИСКРА-125б по формулам (1)-{15). При этом по экспериментальным данным рассчитывали в первую очередь значение параметра Р по формуле

0

(14), s затем интегральные значения температуры Т(Р), T(k P) и удельной мощности Q(P), PЈk Р) при значении коэффициента k 12. После этого определяпи численные величины параметров (4)-(6), (9Н13). Затем из уравнения (15) нашли величину безразмерного параметра д, а по этому значению из формул (1)-(3) - численные значения тепло- физических характеристик исследуемого образца,

Были получены следующие значения теплофизических характеристик исследуемого образца: теплопроводность ,185 Вт/(м К): температуропроводобъемная теп- з

5 ность а -- 1,05 10 м2/с; лоемкссть с 1,62 кДж/м

При предлагаемом по сравнению со способом-прототипом достигается повышение точности за счет минимальных ограни0 чений на подлежащие воспроизведению граничные условия и использования интегральных во времени значений температур и мощности, благодаря чему достигается минимизация случайных погрешностей этих

5 величин.

Способ может быть использован для контроля значений теплофизических характеристик плоских образцов твердых материалов в производственных и лабораторных

0 условиях

Формула изобретения Способ определения теплофизических характеристик материалов, заключающийся в том, что исследуемый образец приводят в

5 тепловой контакт по плоскости с эталонным образцом и термостатируют образцы при заданной начальной температуре, затем подводят теплоту к плоскости внутри эталонного образца, расположенной на извест0 ном расстоянии и параллельно плоскости контакта, и измеряют температуру эталонного образца в заданном сечении, отличающийся тем, что, с целью повышения точности, измеряют толщину иссле5 дуемого образца, температуры на внешних поверхностях эталонного и исследуемого образцов поддерживают постоянными и равными заданной начальной температуре термостатирования, теплоту

0 подводят непрерывно и регистрируют значения удельной мощности источника теплоты во времени, испытания прекращают при достижении заданной минимальной скорости изменения температуры, а искомые ха5 рактеристики определяют из соотношений

Ph-.

«h(gi)-th(g)

q ( Р ) lh(g, ) th(g)

q(P)

Ь(Р)

ггл -Г ьт Л

(,,f J

Q(P)-q5(p)-thM-T(p)/ch( ,(rt-th(9)«Q,(Pl-6th,vth(,99 H,(Pl-ch(n,q,VT(P)-U(P)-sM49) ,

1((

Т(Р) fexpt-ttVrfftVtt + TtC,, ехр(-РвИ/Р

о

«к

Q{P)-j«xp(PC)(«i«)exp{-pCKVP;

о

g« Vp/a, U; g V P/a, L G,(P) U/(kga) ; G,(P) bV(A.g):

( Is/La и m 1 -

гда P

- Д

/T(rk)3

rk

интегрирования,

g - безразмерный параметр, емый из уравнения

thfq) о(Р) th(qVk) q(P-k) k - постоянный коэффициент

tk - момент окончания эксперимента; f время;

а, аэ„- температуропроводность исследуемого и эталонного образцов; А, Ад - теплопроводность исследуемого

и эталонного образцов;

С - объемная теплоемкость исследуемого образца;

h - толщина исследуемого образца;

-э - расстояние от источника теплоты до поверхности контакта эталонного и исследуемого образцов;

Ц - расстояние от источника теплоты до внешней поверхности эталонного образца;

э - расстояние от источника теплоты до плоскости измерения температуры внутри эталонного образца;

Т - температура эталонного образца, измеряемая в плоскости на расстоянии э от источника теплоты;

Q - удельная тепловая мощность источника теплоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ МАТЕРИАЛОВ | 1991 |

|

RU2018117C1 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДЫХ И ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2178166C2 |

| Способ определения коэффициента теплопроводности при температурах до 2800 К полупроводниковых, композиционных материалов | 2020 |

|

RU2748985C1 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ | 2009 |

|

RU2387981C1 |

| Способ определения теплофизических свойств капиллярно-пористых сред в условиях фильтрации | 1991 |

|

SU1797026A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ТЕПЛОЕМКОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2523090C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ПЛОСКОГО ИМПУЛЬСНОГО ИСТОЧНИКА ТЕПЛОТЫ | 2015 |

|

RU2601234C1 |

| Устройство для определения теплофизических характеристик строительных материалов | 1991 |

|

SU1825421A3 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ АНИЗОТРОПНЫХ МАТЕРИАЛОВ МЕТОДОМ ЛИНЕЙНОГО ИМПУЛЬСНОГО ИСТОЧНИКА ТЕПЛОТЫ | 2015 |

|

RU2613194C1 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2027172C1 |

Изобретение относится к области тепловых испытаний именно к области исследований, теплофизических характеристик материалов. Цель изобретения - повышение точности. При испытаниях используется пакет из плоских исследуемого и эталонного образцов. Торцовые поверхности образцов теплоизолируются, а внешние поддерживаются при постоянной температуре Внутри эталонного образца параллельно плоскости стыка образцов установлен плоский источник теплоты, генерирующий ее непрерывно по произвольному закону Регистрируется изменение температуры в этом образце на известном расстоянии от плоскости стыка образцов, Испытание прекращается по достижении заданной минимальной скорости изменения температуры. Вычисляются теплопроводность и температуроводность испытуемого материала. За счет минимальных ограничений на вид теплового воздействия и использования при вычислениях интегральных характеристик достигается повышение точности. 1 ил.

1ч

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИКМАТЕРИАЛОВ | 0 |

|

SU293206A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения теплофизических характеристик твердых материалов | 1983 |

|

SU1117512A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-07—Публикация

1989-03-30—Подача