сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ реверсивной прокатки толстых листов | 1989 |

|

SU1667958A1 |

| Способ производства холоднокатаных полос | 1990 |

|

SU1736649A1 |

| Способ прокатки полос | 1989 |

|

SU1690868A1 |

| Способ прокатки металлической полосы | 1989 |

|

SU1839118A1 |

| Способ настройки системы автоматического регулирования толщины прокатываемой полосы | 1991 |

|

SU1787610A1 |

| Способ прокатки полос | 1978 |

|

SU667263A1 |

| Способ регулирования толщины полосы на прокатном стане | 1990 |

|

SU1752460A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА МНОГОКЛЕТЕВОМ СТАНЕ | 2003 |

|

RU2238809C2 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2011 |

|

RU2470722C1 |

| Способ прокатки полос | 1991 |

|

SU1789315A1 |

Использование: прокатка полосовой стали в горячем и холодном состояниях. Сущность изобретения: способ включает деформацию металла в трех очагах деформации шестивалковой клети с натяжением концов полосы со следующим распределением обжатий между очагами деформации. В первом очаге деформации Ahi (0,36-0,39) Ah, во втором очаге деформации Ah2 (0,39-0,45) ДЬ, в третьем очаге деформации АЬз(0,19- 0,25) Ah,где Ah - суммарное обжатие в трех очагах деформации. Изгиб полосы в направлении очередного очага деформации обеспечивают регулированием окружных скоростей валков. 2 ил., 1 табл.

Изобретение относится к прокатке полосовой стали в горячем и холодном состояниях.

Известен способ прокатки полос в многовалковой клети, который включает прокатку в нескольких очагах деформации. Недостатком этого способа являются сравнительно небольшие суммарные величины коэффициентов вытяжки (м 1,08-1,50). Эти вытяжки обусловлены потерей сплошности полосы, разрывом ее в результате неравномерного распределения напряжений натяжений по ширине с максимальными значениями на кро мках. Разрыв полосы происходит при вытяжках ,5. При прокатке же полос с коэффициентами вытяжек /м 1,08-1,50 рассматриваемый процесс является экономически не целесообразным.

Наиболее близким к предлагаемому является способ прокатки в многовалковой клети с несколькими очагами деформации металла, расположенными в вертикальной

плоскости, включающий регулирование скоростей валков и величин натяжения, полосу прокатывают между рабочими и промежуточными валками, при этом при прокатке переднего конца полосы и задаче его последовательно в каждый очаг деформации окружные скорости валков изменяют с таким расчетом, чтобы полоса изгибалась в направлении очередного очага деформации.

Недостатком этого способа является то, что он не позволяет выполнять прокатку при минимальной затрате энергоресурсов из отсутствия регламентации рационального ре- жима обжатия металла в трех очагэх деформации.

Цель изобретения - снижение энергосиловых параметров прокатки за счет рационального распределения обжатий между очагами деформации.

Это достигается за счет того, что в способе прокатки полос, включающем деформацию металла в трех очагах деформации

СО

4

к

Ю СО

шестивалковой клети с натяжением концов полосы и регулирование скоростей валков, полосы прокатывают в первом очаге деформации с обжатием Ahi (0,36-0,39)A h, во втором очаге деформации с обжатием Ah2(0-39-0,45) Ah, в третьем очаге деформации, с обжатием Апз(0,19-0,25) Ah, гдеДг -fCyWMaprfoe обжатие в трех очагах деформации.

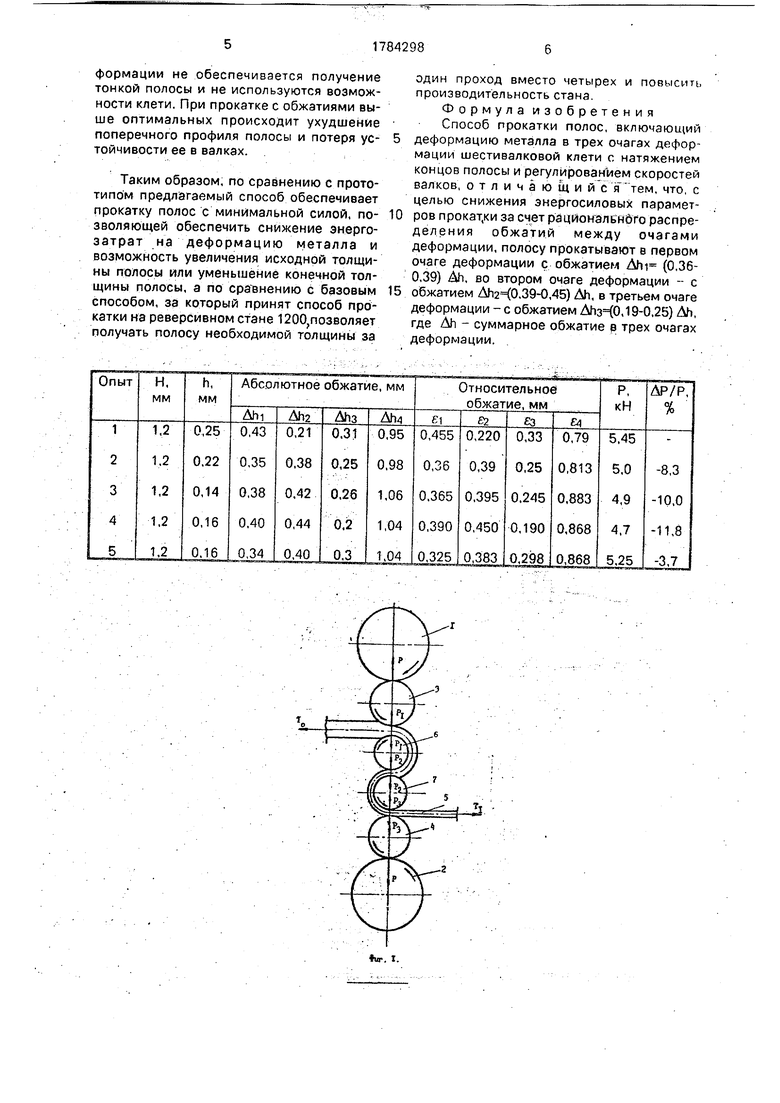

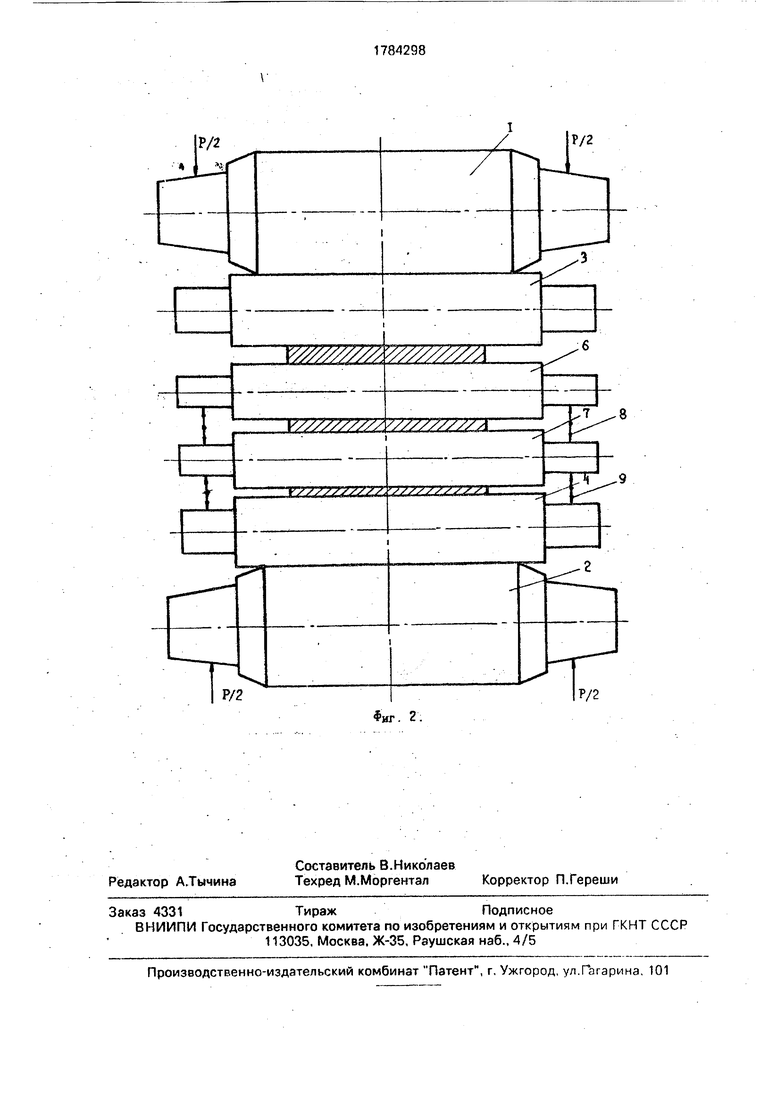

На фиг.1 и 2 представлены схемы про- катнойьклёт и, в которой осуществляют предлагаемый способ.

На схемах представлены оперные валки 1, 2, на которые опираются промежуточные валки 3, 4. Полосу 5 прокатывают между верхними промежуточным 3 и рабочим 6 валками1 в первом очаге деформации, между рабочими валками б и 7 во втором очаге деформации и между нижними промежуточным 4 и рабочим 7 валками. Между подуш- ками шеек рабочих валков 6, 7 и между полушках шеек рабочего 7 и промежуточного 4 валков установлены гидравлические устройства уравновешивания 8.

Способ осуществляют следующим об- разом. После подготовки рулона к прокатке и подвода переднего конца полосы к валкам устанавливают обжатие полосы в первом очаге в пределах Ahi (0,36-0.39) Ah. Выходящий из валков передний конец полосы изгибается в направлении второго очага деформации. Перед входом переднего конца полосы во второй очаг деформации процесс прерывают, при помощи гидроцилиндров уравновешивания 8 создают распорное уси- лие Ре(0,1-0,25) Р для стабилизации положения валковой системы обеспечивают получение обжатия во втором очаге деформации в пределах Ah2(0.39-0,45)Ah,a затем производят прокатку переднего конца поло- сы, который на выходе изгибается в направлении третьего очага деформации.

Перед входом полосы в третий очаг деформации процесс прерывают.при помощи гидроцилиндров 9 уравновешивания созда- ют распорное усилие Р9(0-1-0,25)Р для стабилизации положения валковой системы против перекоса, обеспечивают получение необходимого обжатия в третьем очаге деформации в пределах Ahs (0.19-0,25) Ah, a затем производят прокатку полосы в третьем очаге деформации, обеспечивая равенством скоростей валков 4 и 7 прямолинейный . выход переднего конца полосы.

Для получения необходимого обжатия в проходах первую полосу выпускают из каждого очага деформации с замером толщины полосы с использованием известных приборов. Затем производят настройку стана для

получения требуемых обжатий в каждом очаге деформации и толщины.

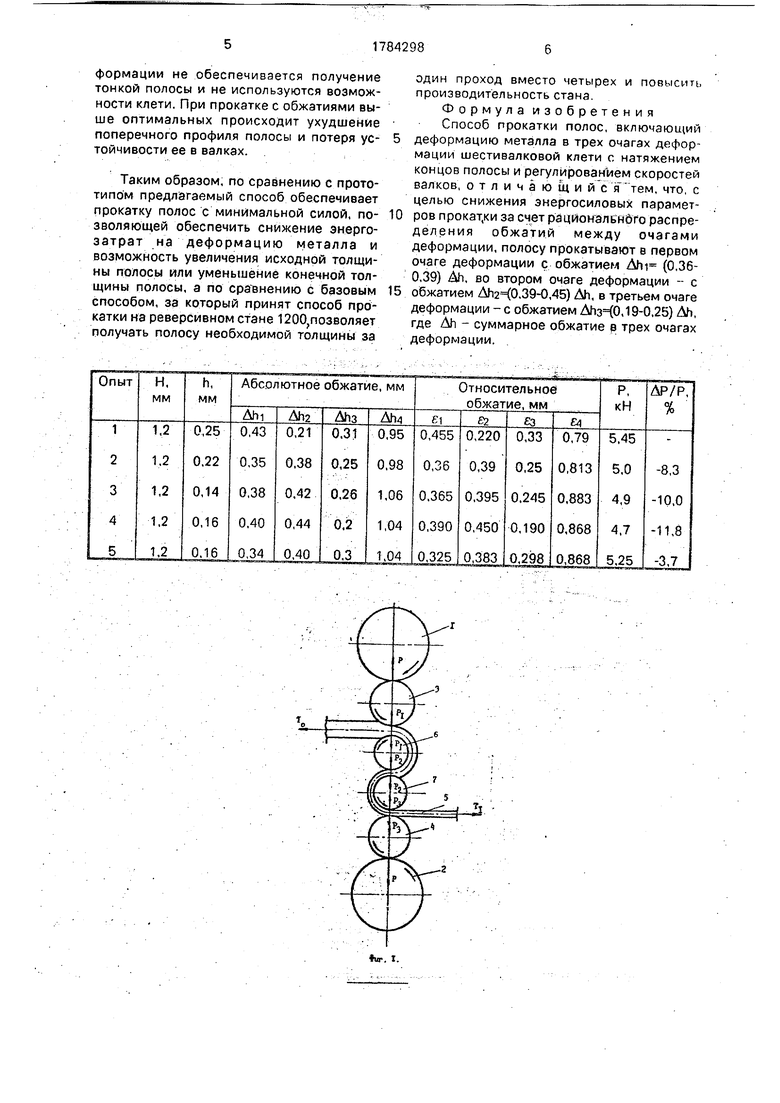

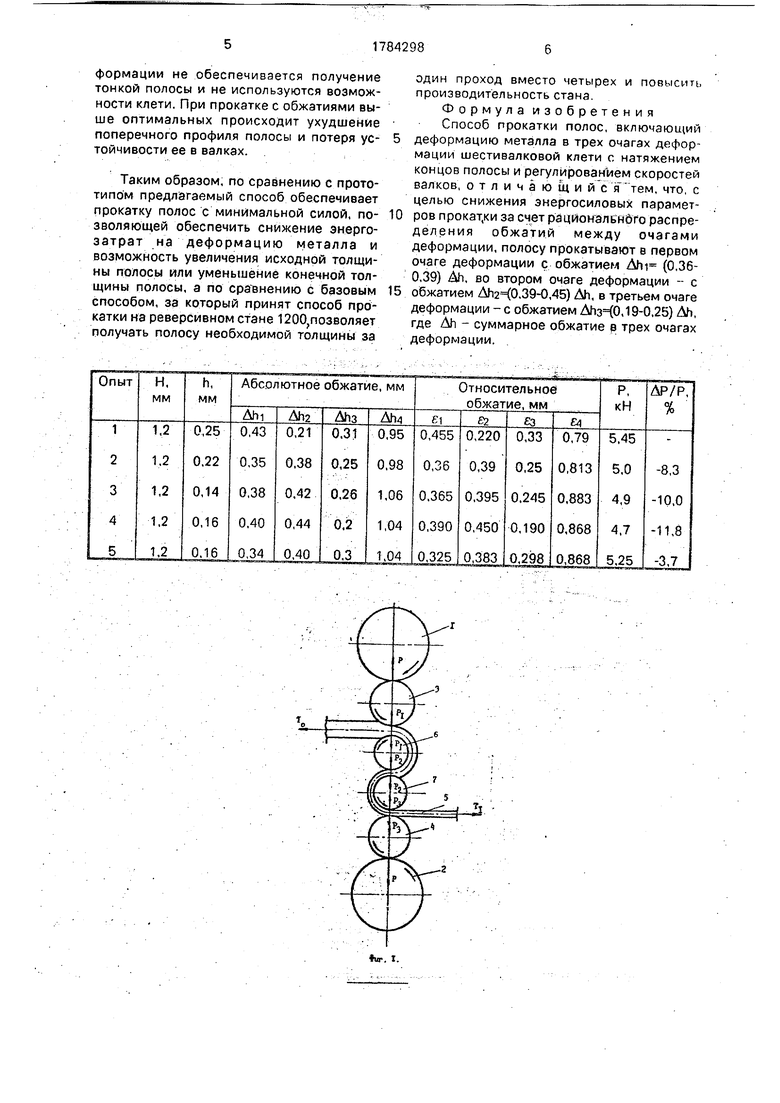

Способ опробован на лабораторном стане с диаметром рабочих валков de, мм, промежуточных Оз, мм и опорных Di, мм. Прокатывали полосы из свинца с исходной толщиной ,2 мм и шириной мм. В процессе прокатки измеряли силу на валки при помощи месдоз, усилительной и записывающей аппаратуры. При нахождении полосы одновременно в трех очагах деформации измеряли толщину по- лосы после каждого очага деформации. По измеренным толщинам до и после прокатки определяли обжатие Ahi (первый очаг деформации), АГ12(второй), А пз(третий) и общее обжатие Ah H-h (Н-исходная толщина полосы; h - конечная после третьего очага деформации толщина полосы). Затем определяли долю обжатия в каждом очаге деформации: первый - ei Ahi/A h; второй EZ- An2/Ah; третий - Гз Ahs/Ah

В таблице представлены опытные и расчетные данные после прокатки пяти полос, из которых следует что в опыт 1 при наибольшем обжатии в первом очаге деформации и наименьшем обжатии во втором очаге деформации общая сила прокатки равна ,45 кН, а суммарное обжатие ,79. В опытах 2-4 полосы прокатывали с максимальным обжатием во втором очаге деформации и минимальным - в третьем очаге, когда толщина имеет минимальное значение. В этих опытах получены сниженные силы прокатки на 8,3-11,8% по сравнению с опытом 1. Это вполне объяснимо. При прокатке во втором очаге деформации силы Р2, действующие на рабочие валки 6 и 7, взаимно уравновешивают друг друга и не передаются на общую силу Р, измеряемую месдозами. Сила Р в таком процессе прокатки обусловлена лишь величинами обжатий в первом и втором очагах деформаций (силы PI и Рз).

В опытах 2-4 уменьшение силы прокатки произошло одновременно с уменьшением конечной толщины до hK), 14-0,22 мм. Уменьшение обжатия в первом и втором очагах при одновременном увеличении доли обжатия в третьем очаге деформации (опыт 5) также обеспечивает снижение силы прокатки по сравнению с опытом 1, но это снижение незначительно. Кроме того, большое обжатие в третьем очаге деформации вызывает ухудшение конечного поперечного профиля полосы и потери устойчивости ее в валках.

Таким образом, при прокатке с минимальными обжатиями в каждом очаге деформации не обеспечивается получение тонкой полосы и не используются возможности клети. При прокатке с обжатиями выше оптимальных происходит ухудшение поперечного профиля полосы и потеря устойчивости ее в валках.

Таким образом, по сравнению с прототипом предлагаемый способ обеспечивает прокатку полос с минимальной силой, позволяющей обеспечить снижение энергозатрат на деформацию металла и возможность увеличения исходной толщины полосы или уменьшение конечной толщины полосы, а по сравнению с базовым способом, за который принят способ прокатки на реверсивном стане 1200 позволяет получать полосу необходимой толщины за

один проход вместо четырех и повысить производительность стана.

Формула изобретения Способ прокатки полос, включающий

деформацию металла в трех очагах деформации шестивалковой клети с натяжением концов полосы и регулированием скоростей валков, отличающийся тем, что, с целью снижения энергосиловых параметров прокат.ки за счет рационального распределения обжатий между очагами деформации, полосу прокатывают в первом очаге деформации с обжатием Ahi (0.36- 0,39) Ah, во втором очаге деформации - с

обжатием Ah2(0-39-0,45) Ah, в третьем очаге деформации - с обжатием ДгкНО, 19-0,25) Ah, где Ah - суммарное обжатие в трех очагах деформации.

Р/2

У/ /////// // /

-Е

I

Р/2

Р/2

Л 8

,9

,

Р/2

Фиг. 2.

| Скороходов В.Н | |||

| и др | |||

| Прокатка-волочение тонких полос | |||

| - Экспресс-информация, М.: Ин-т | |||

| Черметинформация, сер | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ прокатки полос | 1989 |

|

SU1690868A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1991-02-25—Подача