Изобретение относится к правке изделий и может быть использовано в машиностроении, а также при ремонте и восстановлении изношенных деталей.

Цель изобретения - повышение качества правки коленчатых валов.

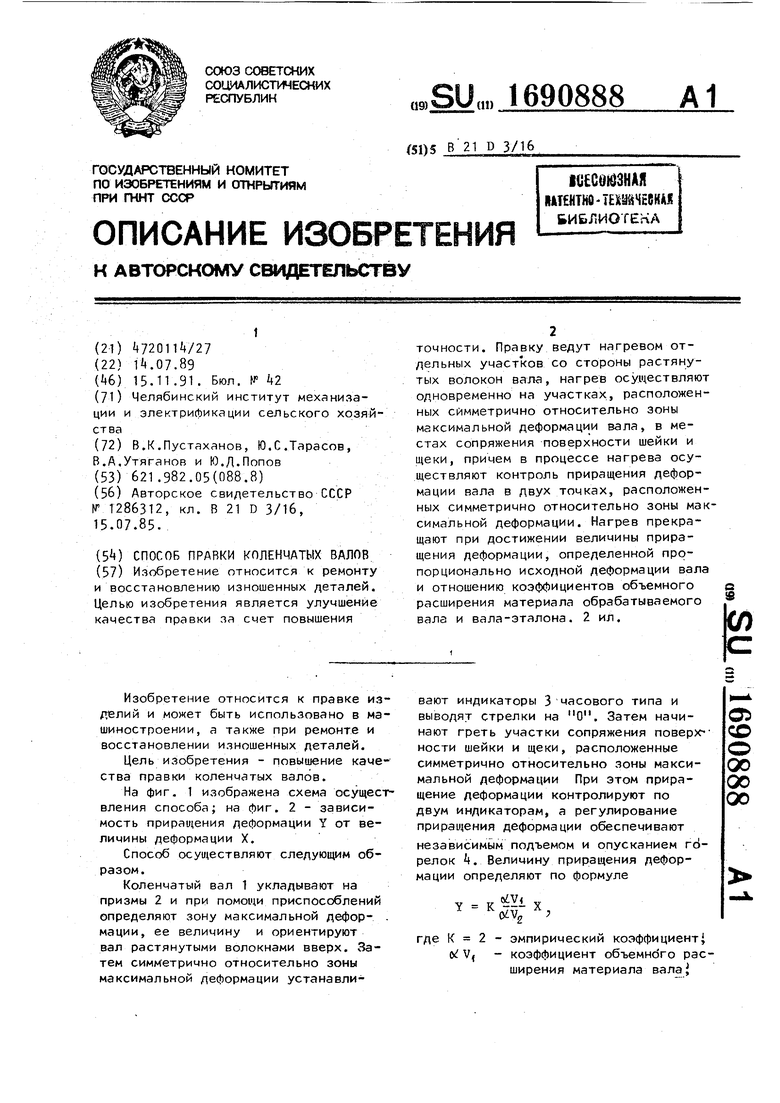

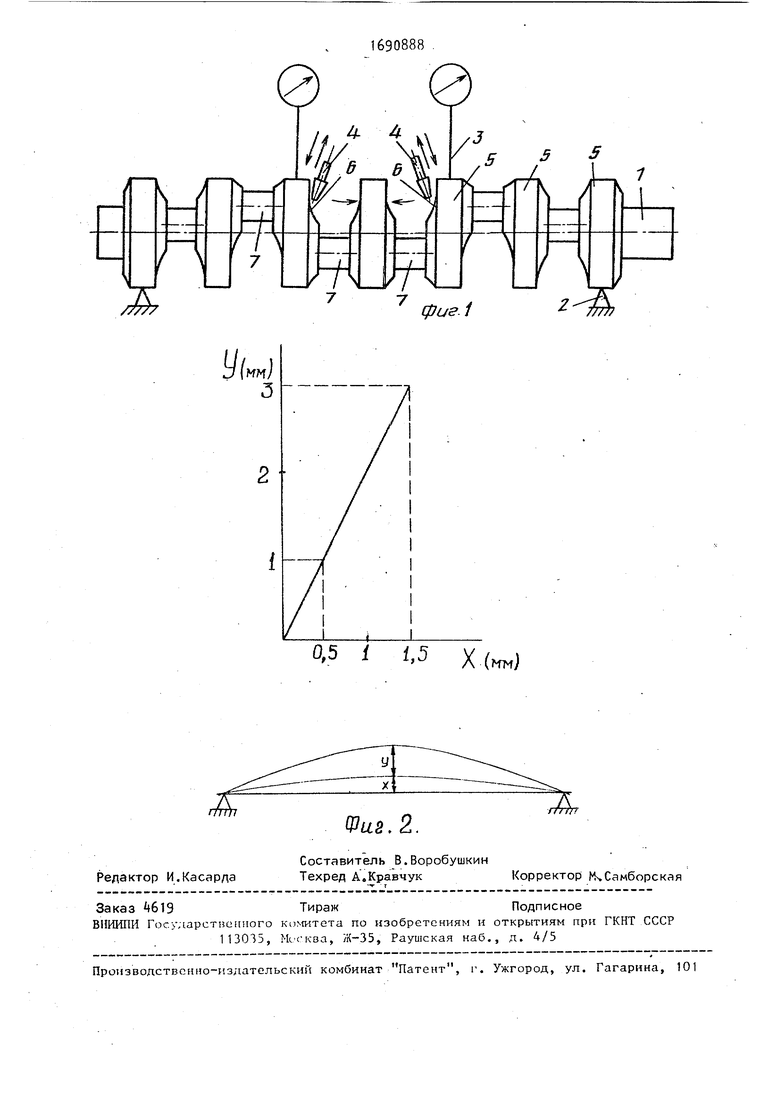

На фиг. 1 изображена схема осуществления способа; на Фиг. 2 - зависимость приращения деформации Y от величины деформации X.

Способ осуществляют следующим образом.

Коленчатый вал 1 укладывают на призмы 2 и при помощи приспособлений определяют зону максимальной деформации, ее величину и ориентируют вал растянутыми волокнами вверх. Затем симметрично относительно зоны максимальной деформации устанавливают индикаторы 3 часового типа и выводят стрелки на О. Затем начинают греть участки сопряжения поверх- ности шейки и щеки, расположенные симметрично относительно зоны максимальной деформации При этом приращение деформации контролируют по двум индикаторам, а регулирование приращения деформации обеспечивают

независимым подъемом и опусканием гб- релок k. Величину приращения деформации определяют по формуле

Y - v Yi

Y - K QLV2 X 7

где К 2 - эмпирический коэффициент 0 V4 - коэффициент объемно го расширения материала вала

с& со о

00

оо

00

10

о; V- - коэффициент объемного

расширения материала вала-эталона, принятый для углеродистых сталей (типа ) равным 0,033 X - деформация вала до правки .

После достижения необходимой величины приращения деформаций нагрев прекращают, вал остывает на призмах. После остывания проводят окончательный контроль вала.

Пример. Коленчатый вал двигателя ЯМЗ-2 0, изготовленный из ста- J5 ли бОХФА, укладывают крайними коренными шейками на призмы, установленные на поверочной плите. Определяют зону максимальной деформации и ее величину при помощи индикатора масово го ти- 20 па -С-0,01. Установлено, что зона максимальной деформации у коленчатого вала двигателя ЯМЗ-2 0 находится посередине вала, прогиб, обозначенный на переменной X (фиг..), составляет 25 0,5 мм. Затем ориентируют вал растянутыми волокнами вверх. После этого симметрично относительно зоны максимальной деформации устанавливают два индикатора часового типа ИЧ-0,01, на- 30 пример, на третьей и пятой коренных шейках 5S выводят стрелки индикаторов в нулевое положение. Затем начинают греть газовыми горелками ГС-3 участки сопряжения поверхности щек б с поверхностями третьей и четвертой шатунных шеек 7S которые расположены симметрично относительно зоны максимальной деформации. При нагреве вала происходит приращение деформации, обозначенное переменной Y (фиг.2), измеряемое двумя индикаторами, которые должны показывать одинаковое приращение деформации вала. Равномерность приращения деформации вала, 45 контролируемая двумя индикаторами, обеспечивается независимым подъемом и опусканием горелок. Величина приращения определяется по приведенной зависимости, в которой принято 50 .QLV - {xlV 0,033, так как материалы обрабатываемого вала и вала-эталона одинаковы.

После расчетов получают

1690888А

При достижении приращения дефор- мации рассчитанной величины нагрев прекращают одновременно на всех нагреваемых участках. Коленчатый вал остывает на призмах в исходном положении . После остывания вала проводят окончательный контроль правки вала при помощи индикатора часового типа ИЧ-0,01 , установленного в средней части вала, т.е. в зоне бывшей максимальной деформации.

Благодаря непосредственному контролю и регулированию параметров правки во время нагрева вала способ позволяет повысить качество правки, что улучшает качество ремонта или восстановления вала. При этом повышаются его эксплуатационные характеристики: ресурс вала атации без ремонта.

35

40

и срок эксплуФормула изобретения

Способ правки коленчатых валов, включающий местный нагрев вала со стороны выпуклости, последующее охлаждение и контроль деформации вала, отличающийся тем, что, с целью повышения качества правки, де формацию контролируют в процессе правки на ближайших к месту максимального исходного прогиба коренных шейках вала, а нагрев ведут симметрично относительно места максимального прогиба в местах сопряжения поверхностей шейки и щеки до достижения на указанных коренных шейках равных приращений деформаций, определяемых из соотношений

Y К X,

где Y - приращение деформации; К 2 - эмпирический коэффициент; odV - коэффициент объемного

расширения материала вала;

- коэффициент объемного расширения материала вала- эталона, принятый для углеродистых и малолегированных сталей равным 0,033i X - деформация вала до правки .

Y. 2,,0|5. 1,оо

м.

Благодаря непосредственному контролю и регулированию параметров правки во время нагрева вала способ позволяет повысить качество правки, что улучшает качество ремонта или восстановления вала. При этом повышаются его эксплуатационные характеристики: ресурс вала атации без ремонта.

и срок эксплу

Формула изобретения

Способ правки коленчатых валов, включающий местный нагрев вала со стороны выпуклости, последующее охлаждение и контроль деформации вала, отличающийся тем, что, с целью повышения качества правки, деформацию контролируют в процессе правки на ближайших к месту максимального исходного прогиба коренных шейках вала, а нагрев ведут симметрично относительно места максимального прогиба в местах сопряжения поверхностей шейки и щеки до достижения на указанных коренных шейках равных приращений деформаций, определяемых из соотношений

Y К X,

где Y - приращение деформации; К 2 - эмпирический коэффициент; odV - коэффициент объемного

расширения материала вала;

- коэффициент объемного расширения материала вала- эталона, принятый для углеродистых и малолегированных сталей равным 0,033i X - деформация вала до правки .

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки коленчатых валов | 1985 |

|

SU1289897A1 |

| СПОСОБ ПРАВКИ КОЛЕНЧАТЫХ ВАЛОВ | 1989 |

|

RU2007476C1 |

| Способ восстановления коленчатых валов наплавкой | 1987 |

|

SU1456294A1 |

| СПОСОБ ПРАВКИ СУДОВЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2024 |

|

RU2838990C1 |

| Способ правки коленчатых валов | 1987 |

|

SU1444369A1 |

| Способ определения эксцентричности коренных шеек коленчатых валов рядных моторов типа М-100 А-М 103А | 1945 |

|

SU67684A1 |

| СПОСОБ ПРАВКИ КОЛЕНЧАТЫХ ВАЛОВ | 2001 |

|

RU2205714C2 |

| Способ правки коленчатых валов | 1990 |

|

SU1786141A1 |

| Способ правки коленчатых валов | 1989 |

|

SU1632558A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

Изобретение относится к ремонту и восстановлению изношенных деталей. Целью изобретения является улучшение качества правки за счет повышения точности. Правку ведут нагревом отдельных участков со стороны растянутых волокон вала, нагрев осуществляют одновременно на участках, расположенных симметрично относительно зоны максимальной деформации вала, в местах сопряжения поверхности шейки и щеки, причем в процессе нагрева осуществляют контроль приращения деформации вала в двух точках, расположенных симметрично относительно зоны максимальной деформации. Нагрев прекращают при достижении величины приращения деформации, определенной пропорционально исходной деформации вала и отношению коэффициентов объемного расширения материала обрабатываемого вала и вала-эталона. 2 ил. Q SB (Л

и 4 k tfr. .Ч

°-5 1 1-5 X(md

Vus.2.

фцг.1

-&

| Способ правки коленчатых валов | 1985 |

|

SU1286312A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-15—Публикация

1989-07-14—Подача