Изобретение относится к обработке металлов давлением, в частности может быть использовано при изготовлении методом ротационной вытяжки сосудов, состоящих из тонкостенного стакана и горловины, например внутренней и наружной колб термоса.

Цель изобретения - повышение качества сосуда, снижение его веса и трудоемкости изготовления.

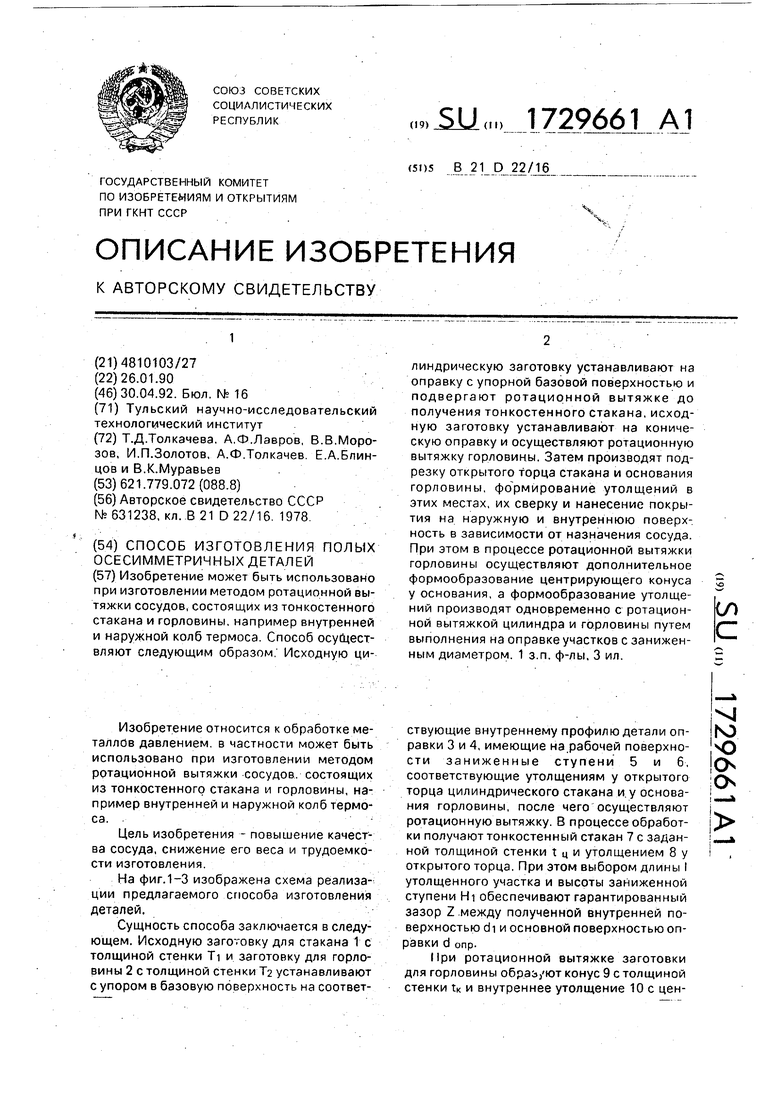

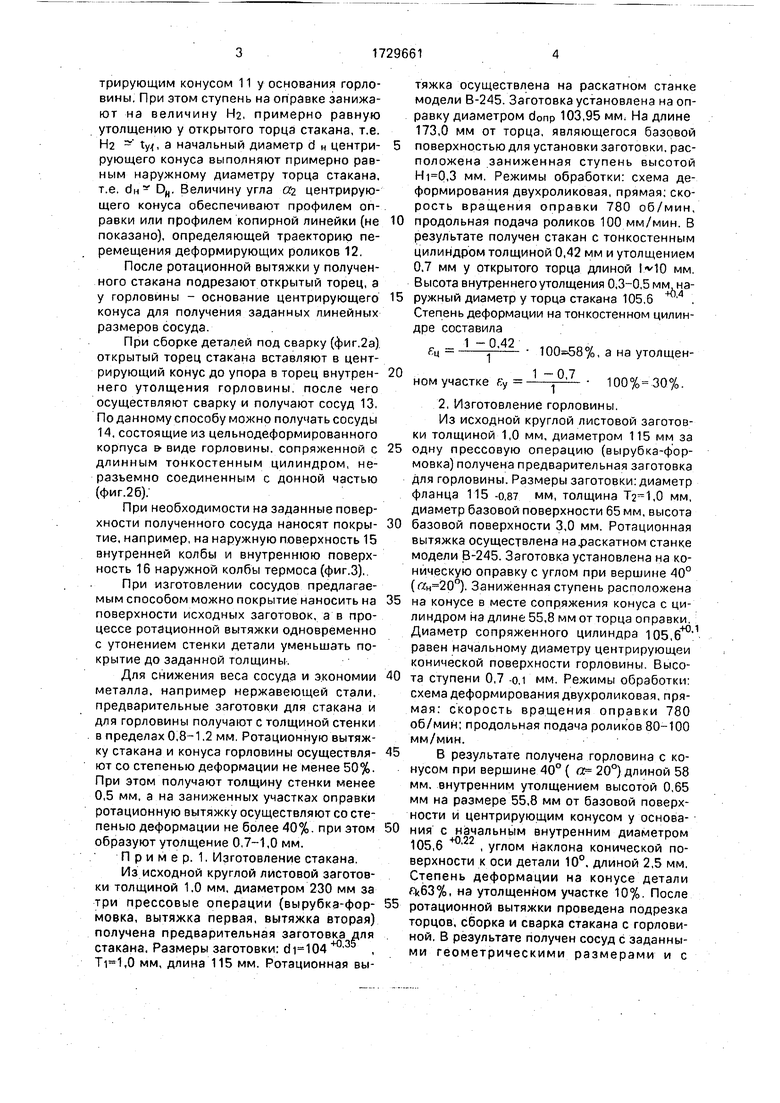

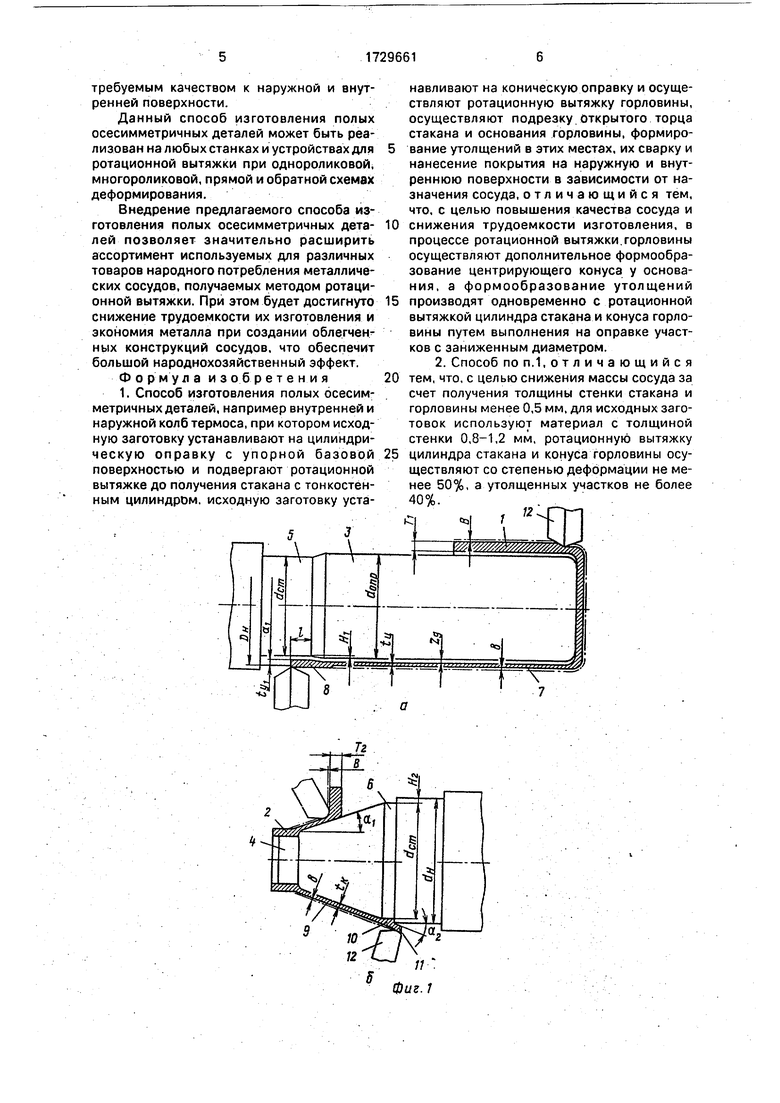

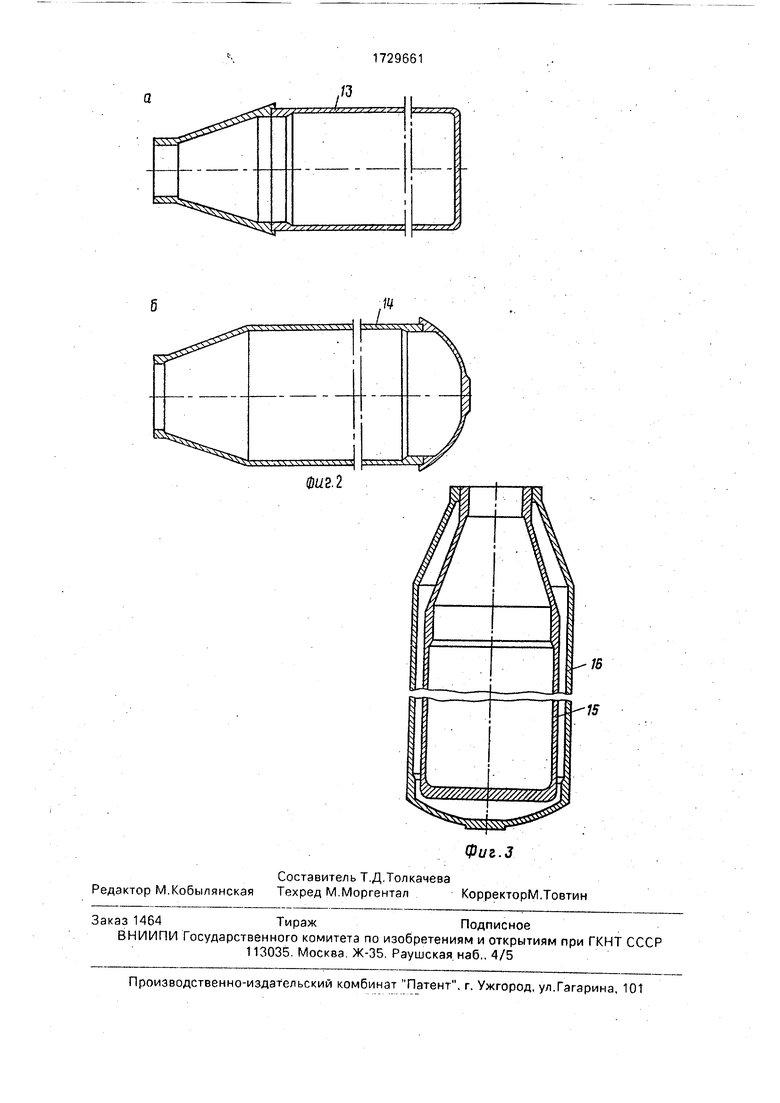

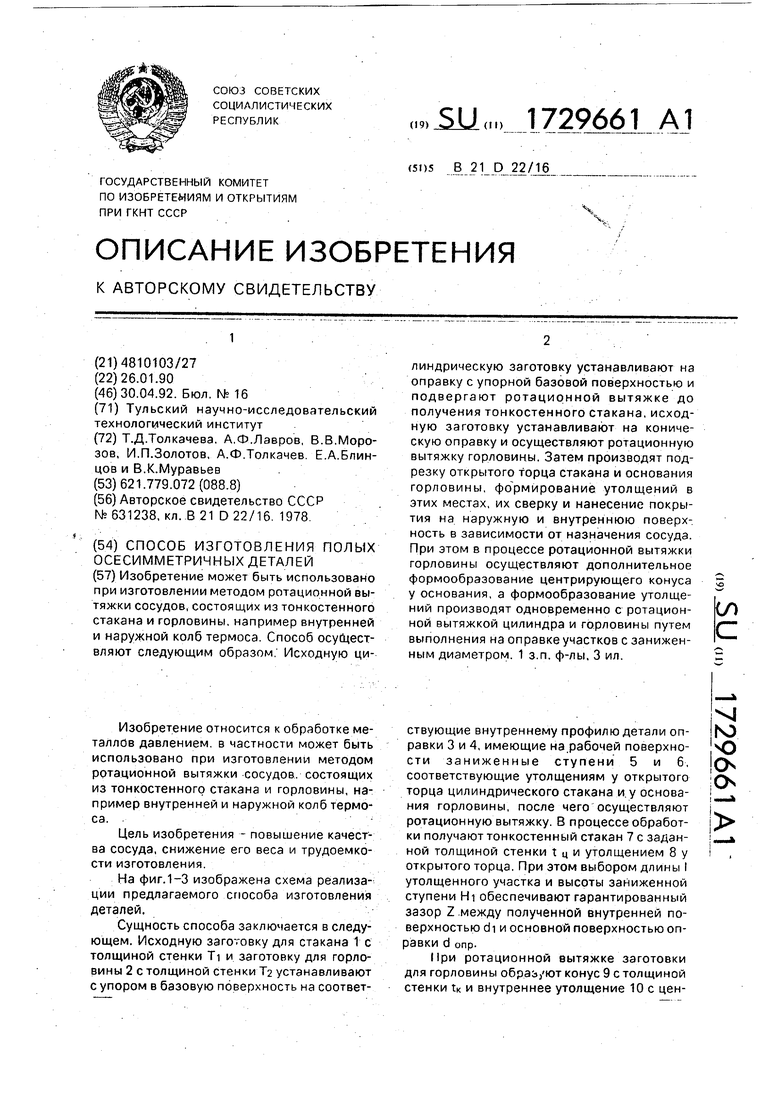

На фиг. 1-3 изображена схема реализации предлагаемого способа изготовления деталей.

Сущность способа заключается в следующем. Исходную заготовку для стакана Т с толщиной стенки Ti и заготовку для горловины 2 с толщиной стенки Т2 устанавливают с упором в базовую поверхность на соответствующие внутреннему профилю детали оправки 3 и 4, имеющие на.рабочей поверхности заниженные ступени 5 и 6, соответствующие утолщениям у открытого торца цилиндрического стакана и.у основания горловины, после чего осуществляют ротационную вытяжку. В процессе обработки получают тонкостенный стакан 7 с заданной толщиной стенки t ц и утолщением 8 у открытого торца. При этом выбором длины I утолщенного участка и высоты заниженной ступени Hi обеспечивают гарантированный зазор Z .между полученной внутренней поверхностью di и основной поверхностью оправки d опр.

Мри ротационной вытяжке заготовки для горловины образ/ют конус 9 с толщиной стенки t« и внутреннее утолщение 10 с ценх|

го ю

fe

трирующим конусом 11 у основания горловины. При этом ступень на оправке занижают на величину Н2, примерно равную утолщению у открытого торца стакана, т.е. Н2 - ty, а начальный диаметр d н центрирующего конуса выполняют примерно равным наружному диаметру торца стакана, т.е. dH DH. Величину угла а-i центрирующего конуса обеспечивают профилем оправки или профилем копирной линейки (не показано), определяющей траекторию перемещения деформирующих роликов 12.

После ротационной вытяжки у полученного стакана подрезают открытый торец, а у горловины - основание центрирующего конуса для получения заданных л.инейных размеров сосуда.

При сборке деталей под сварку (фиг.2а). открытый торец стакана вставляют в центрирующий конус до упора в торец внутреннего утолщения горловины, после чего осуществляют сварку и получают сосуд 13. По данному способу можно получать сосуды 14, состоящие из цельнодеформированного корпуса & виде горловины, сопряженной с длинным тонкостенным цилиндром, неразъемно соединенным с донной частью (фиг.2б):

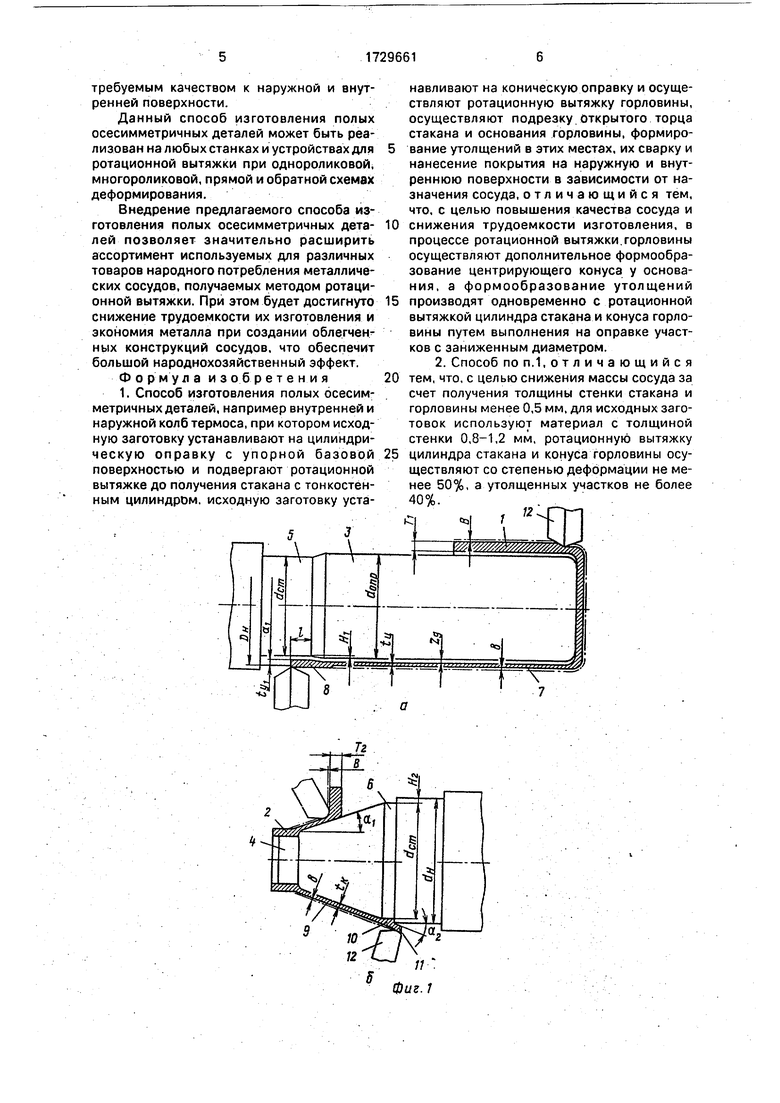

При необходимости на заданные поверхности полученного сосуда наносят покрытие, например, на наружную поверхность 15 внутренней колбы и внутреннюю поверхность 16 наружной колбы термоса (фиг.З)..

При изготовлении сосудов предлагаемым способом можно покрытие наносить на поверхности исходных заготовок, а в процессе ротационной вытяжки одновременно с утонением стенки детали уменьшать покрытие до заданной толщины.

Для снижения веса сосуда и экономии металла, например нержавеющей стали, предварительные заготовки для стакана и для горловины получают с толщиной стенки в пределах 0,8-1,2 мм. Ротационную вытяжку стакана и конуса горловины осуществляют со степенью деформации не менее 50%. При этом получают толщину стенки менее 0,5 мм, а на заниженных участках оправки ротационную вытяжку осуществляют со степенью деформации не более 40%. при этом образуют утолщение 0,7-1,0 мм.

П р и м е р. 1. Изготовление стакана.

Из исходной круглой листовой заготовки толщиной 1.0 мм, диаметром 230 мм за три прессовые операции (вырубка-формовка, вытяжка первая, вытяжка вторая) получена предварительная заготовка лля стакана. Размеры заготовки: ® , ,0 мм, длина 115 мм. Ротационная вытяжка осуществлена на раскатном станке модели В-245. Заготовка установлена на оправку диаметром donp 103,95 мм. На длине 173,0 мм от торца, являющегося базовой

поверхностью для установки заготовки, расположена заниженная ступень высотой ,3 мм. Режимы обработки: схема деформирования двухроликовая, прямая; скорость вращения оправки 780 об/мин,

0 продольная подача роликов 100 мм/мин. В результате получен стакан с тонкостенным цилиндром толщиной 0,42 мм и утолщением 0.7 мм у открытого торца длиной I/ 10 мм. Высота внутреннего утолщения 0,3-0,5 мм,наружный диаметр у торца стакана 105.6.

Степень деформации на тонкостенном цилиндре составила

1 -0,42

ец

1

, а на утолщен20 1 -0,7 ном участке Ју

100% 30%.

2, Изготовление горловины. Из исходной круглой листовой заготовки толщиной 1,0 мм, диаметром 115 мм за

одну прессовую операцию (вырубка-формовка) получена предварительная заготовка для горловины. Размеры заготовки: диаметр фланца 115 -о,87 мм, толщина ,0 мм, диаметр базовой поверхности 65 мм, высота

базовой поверхности 3,0 мм. Ротационная вытяжка осуществлена на раскатном станке модели В-245. Заготовка установлена на коническую оправку с углом при вершине 40° (). Заниженная ступень расположена

на конусе в месте сопряжения конуса с цилиндром на длине 55,8 мм от торца оправки. Диаметр сопряженного цилиндра 105,6м3 1 равен начальному диаметру центрирующей конической поверхности горловины. Высота ступени 0,7 -о.Г мм. Режимы обработки: схема деформирования двухроликовая, прямая: скорость вращения оправки 780 об/мин;продольная подача роликов 80-100 мм/мин.

в результате получена горловина с конусом при вершине 40° ( « 20°) длиной 58 мм. внутренним утолщением высотой 0,65 мм на размере 55,8 мм от базовой поверхности и центрирующим конусом у основания с начальным внутренним диаметром 105,6, углом наклона конической поверхности к оси детали 10°. длиной 2,5 мм. Степень деформации на конусе детали , на утолщенном участке 10%. После

ротационной вытяжки проведена подрезка торцов, сборка и сварка стакана с горловиной. В результате получен сосуд с заданными геометрическими размерами и с

требуемым качеством к наружной и внутренней поверхности.

Данный способ изготовления полых осесимметричных деталей может быть реализован на любых станках и устройствах для ротационной вытяжки при однороликовой, многороликовой, прямой и обратной схемах деформирования.

Внедрение предлагаемого способа изготовления полых осесимметричных деталей позволяет значительно расширить ассортимент используемых для различных товаров народного потребления металлических сосудов, получаемых методом ротационной вытяжки. При этом будет достигнуто снижение трудоемкости их изготовления и экономия металла при создании облегченных конструкций сосудов, что обеспечит большой народнохозяйственный эффект. Ф о рм у л а и з обр е т е н и я 1. Способ изготовления полых осесимметричных деталей, например внутренней и наружной колб термоса, при котором исходную заготовку устанавливают на цилиндрическую оправку с упорной базовой поверхностью и подвергают ротационной вытяжке до получения стакана с тонкостенным цилиндром, исходную заготовку устанавливают на коническую оправку и осуществляют ротационную вытяжку горловины, осуществляют подрезку.открытого торца стакана и основания горловины, формирование утолщений в этих местах, их сварку и нанесение покрытия на наружную и внутреннюю поверхности в зависимости от назначения сосуда, отличающийся тем, что, с целью повышения качества сосуда и

снижения трудоемкости изготовления, в процессе ротационной вытяжки.горловины осуществляют дополнительное формообразование центрирующего конуса у основания, а формообразование утолщений

производят одновременно с ротационной вытяжкой цилиндра стакана и конуса горловины путем выполнения на оправке участков с заниженным диаметром.

2. Способ по п.1. отл и ча ющийс я

тем, что, с целью снижения массы сосуда за счет получения толщины стенки стакана и горловины менее 0,5 мм, для исходных заготовок используют материал с толщиной стенки 0,8-1,2 мм, ротационную вытяжку

цилиндра стакана и конуса горловины осуществляют со степенью деформации не менее 50%, а утолщенных участков не более 40%.

Фиг.З

Составитель Т.Д.Толкачева Редактор М.Кобылянская Техред М.МоргенталКорректорМ.Товтин

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2465090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ТОНКОСТЕННОГО СОСУДА И ЗАГОТОВКА ДЛЯ КОМБИНИРОВАННОЙ ВЫТЯЖКИ СТАКАНА | 1992 |

|

RU2047412C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛБ МЕТАЛЛИЧЕСКОГО ТЕРМОСА | 1995 |

|

RU2089320C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ СОСУДОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2015 |

|

RU2584622C1 |

| Способ изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей, работающих под высоким давлением | 2018 |

|

RU2695095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

Изобретение может быть использовано при изготовлении методом ротационной вытяжки сосудов, состоящих из тонкостенного стакана и горловины, например внутренней и наружной колб термоса. Способ осуществляют следующим образом; Исходную цилиндрическую заготовку устанавливают на оправку с упорной базовой поверхностью и подвергают ротационной вытяжке до получения тонкостенного стакана, исходную заготовку устанавливают на коническую оправку и осуществляют ротационную вытяжку горловины. Затем производят подрезку открытого торца стакана и основания горловины, формирование утолщений в этих местах, их сверку и нанесение покрытия на наружную и внутреннюю поверхность в зависимости от назначения сосуда. При этом в процессе ротационной вытяжки горловины осуществляют дополнительное формообразование центрирующего конуса у основания, а формообразование утолщений производят одновременно с ротационной вытяжкой цилиндра и горловины путем выполнения на оправке участков с заниженным диаметром. 1 з.п. ф-лы, 3 ил. сл С

| Способ изготовления полых корпусных деталей | 1977 |

|

SU631238A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-04-30—Публикация

1990-01-26—Подача