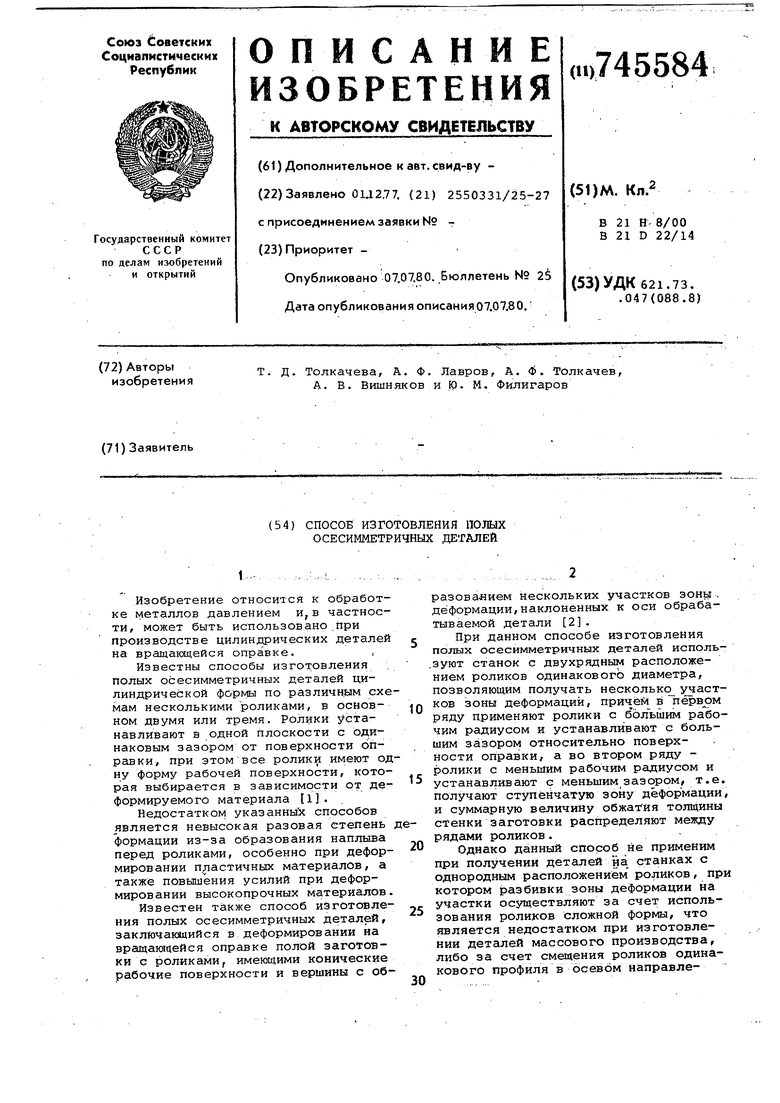

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ 1.- . ,, ...;,.,1. ...., .Изобретение относится к обработке металлов давлением и,в частности, может быть использовано ,при производстве цилиндрических деталей на вращающейся оправке. Известны способы изготовления полых осесимметричных деталей цилиндрической формы по различным схе мам несколькими роликами, в основном двумя или тремя. Ролики устанавливают в одной плоскости с одинаковым зазором от поверхности оправки, при этом все ролики имеют од ну форму рабочей поверхности, которая выбирается в зависимости от деформируемого материала 1. . Недостатком указанных способов является невысокая разовая степень формации из-за образования наплыва перед роликами, особенно при деформировании пластичных материалов, а также повышения усилий при деформировании высокопрочных материалов. Известен также способ изготовления полых осесимметричных деталей, заклйчающийся в деформировании на вра1цаю1цейся оправке полой заготовки с роликами, имеющими конические рабочие поверхности и вершины с образова«ием нескольких участков зоны, деформации,наклоненных к оси обрабатываемой детали 2. При данном способе изготовления полых осесимметричных деталей используют станок с двухрядным расположением роликов одинакового диаметра, позволяющим получать несколько участков зоны деформации, причёй в перврм ряду применяют ролики с большим рабочим радиусом и устанавливают с большим зазором относительно поверхности оправки, а во втором ряду ролики с меньшим рабочим радиусом и устанавливают с меньшим зазором, т.е. получают ступейчатую зону деформации, и суммарную величину обжатйя толщины стенки заготовки распределяют между рядами роликов. Однако данный способ не применим при получении деталей на станках с однородным расположением роликов, при котором разбивки зоны деформации на участки осуществляют за счет использования роликов сложной формы, что является недостатком при изготовлении деталей массового производства, либо за счет смещения роликов одинакового профиля в осевом направлеНИИ до получения ступенчатой контактной зоны заготовки с роликами, при этом затруднен выбор оптимального рабочего профиля роликов, обе печив аквдёго Одновременно точность размеров И-качество поверхности, особенно при изготовлении тонкостенных точных деталей из пластичнш: материалов . . целью изобретения является повыйзёниё производительности процесса деформирования ;за счет распределен величины обжатия толщины стенки ме ду участками зоны деформации и повы ШИШ УО гнос т и размеров и к ач ее тв а поверхности получаемой детали за счет выбора оптимального-профиля з ны деформации . ,.,., Прст;авленная цель достигается т JTG перед Деформированием заготовщики участки зоны деформации располагают под разным углом наклона к оси обрабатЕшаемой детали и последов атель йо; смещают по окружности и длине об рабатываемой детали, причем площади К ой айта 1йе ду роликами и заготовкой йй в бёх участках сохраняют равными. Дефорйаций начинают осуществлять с участка с минимальным углом наклона к оси летали и заканчивают на участке с максимальным углом йаклоЯа к оси детали. , Для обработки используют заготов имеющую заходную фиску с углом, рав ным углу, образованному плоскостью касательнойк повёрхностяМ рО дйКой и осью заготовки. Величину деформаций на первом Учае 1сё, величины смещения последующих участкой один отйрситёль-: но другого по длине детали и величину углу фаски заготовки определяют соотношениями .fci/M-f,a , Г 5шоГ , (cifM ,2 - ut)( - .i}- С- tg -оС д. . &t,( ) tg /ifrf -.едичина обжатия тоЯщйны стенки .на первом уча1с ке с минимальным углом наклона его к оси заготовки;ifXr общая величина обжатия толщины стенки на двух участках, последовательйо расположенных друг за другом; «if/ - рабочий yrOJi первого ро - лчка;-- --- - -;--....., ofj. - ра.бочий угол второго ролика; .

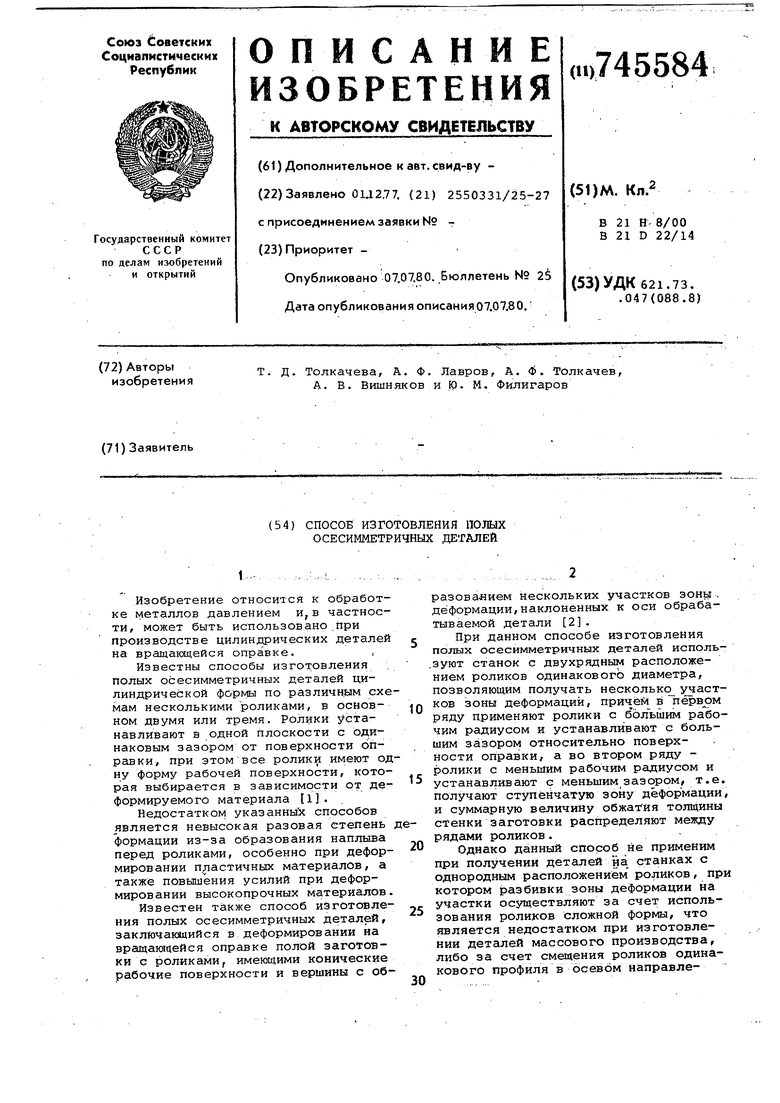

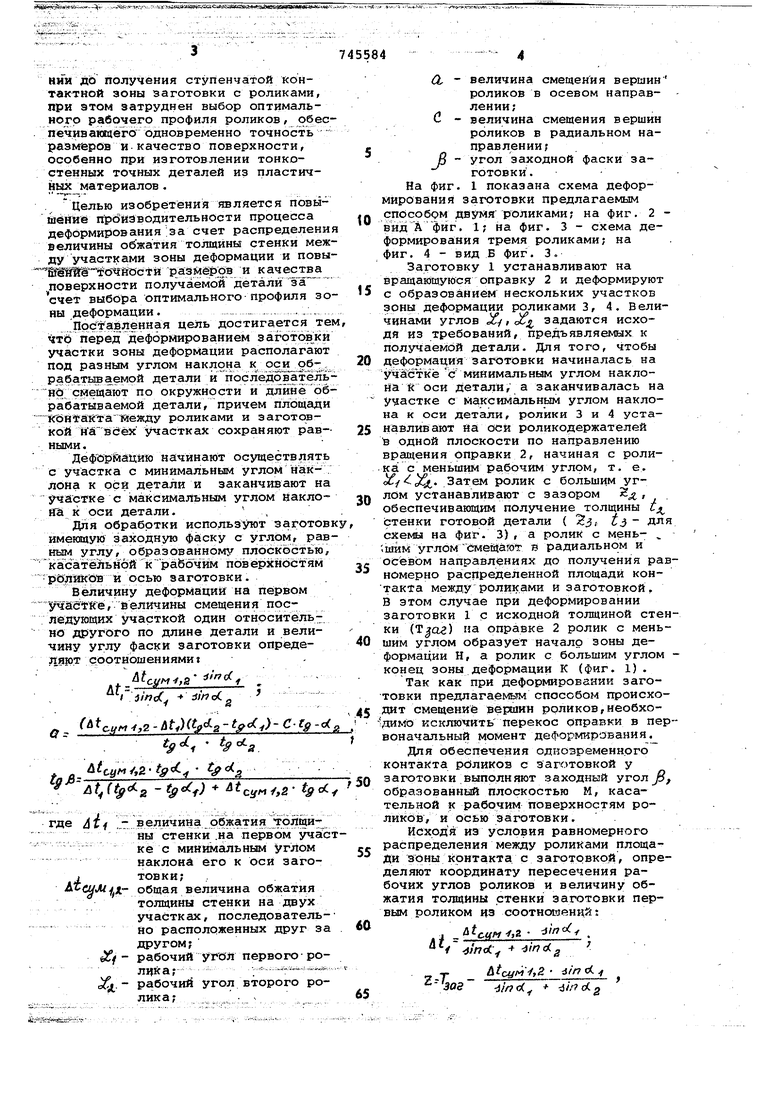

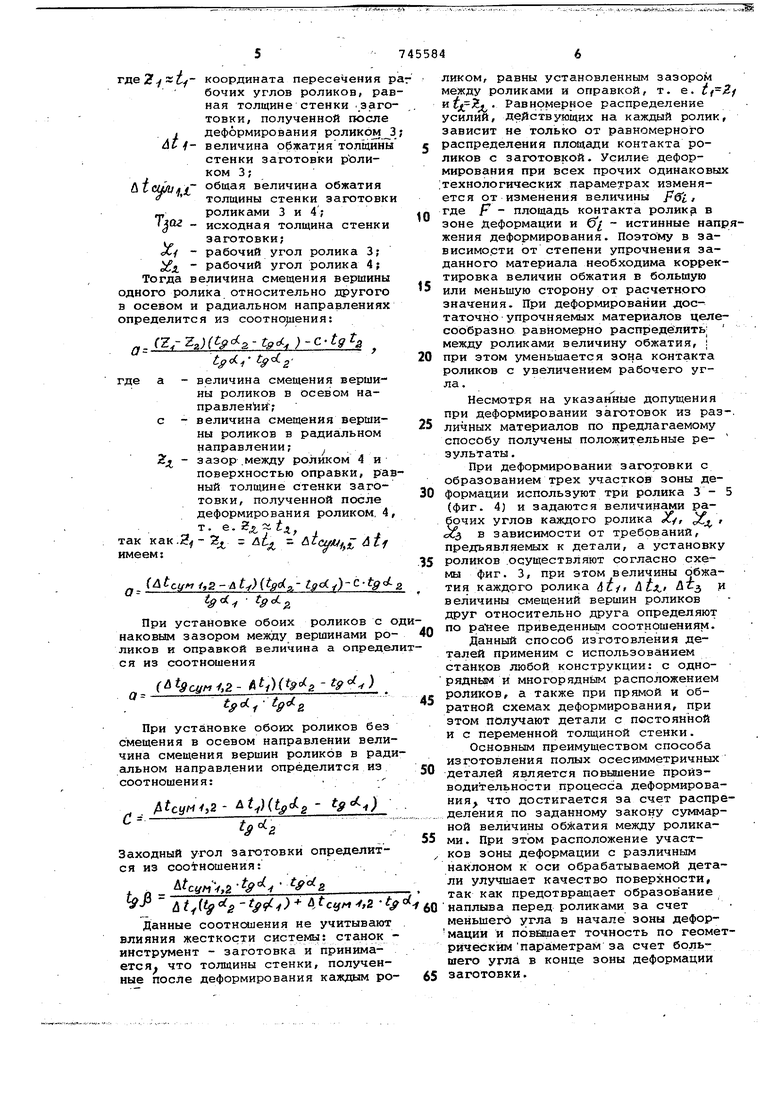

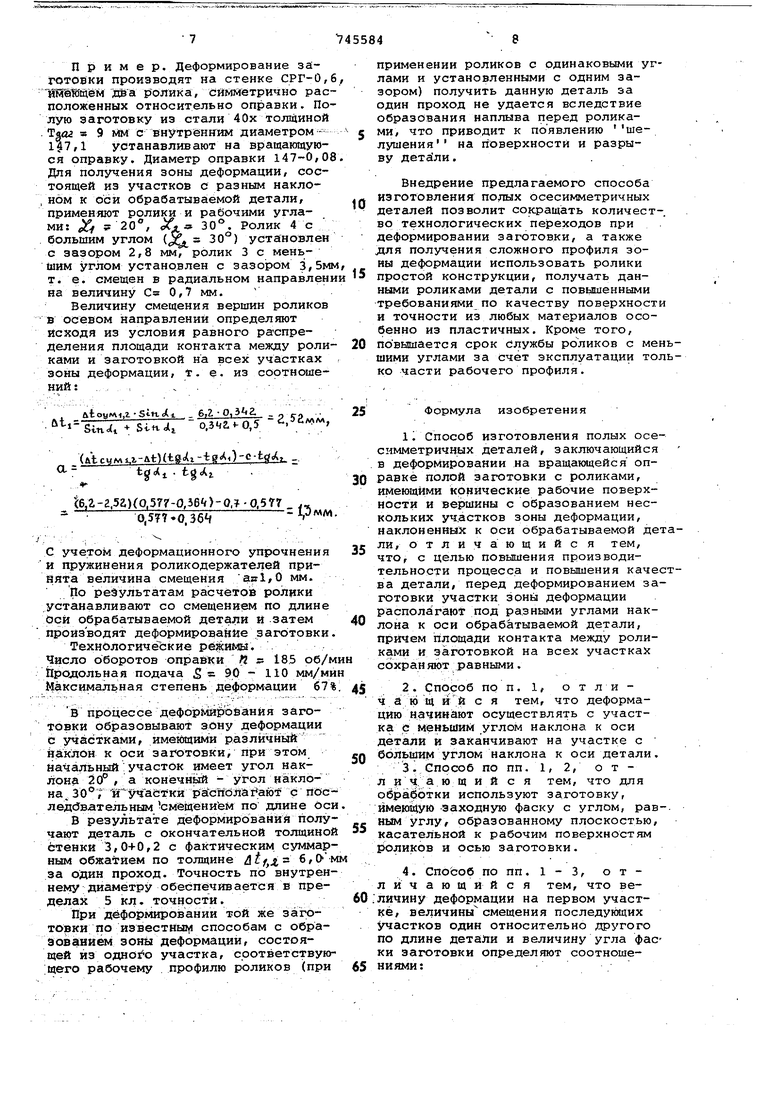

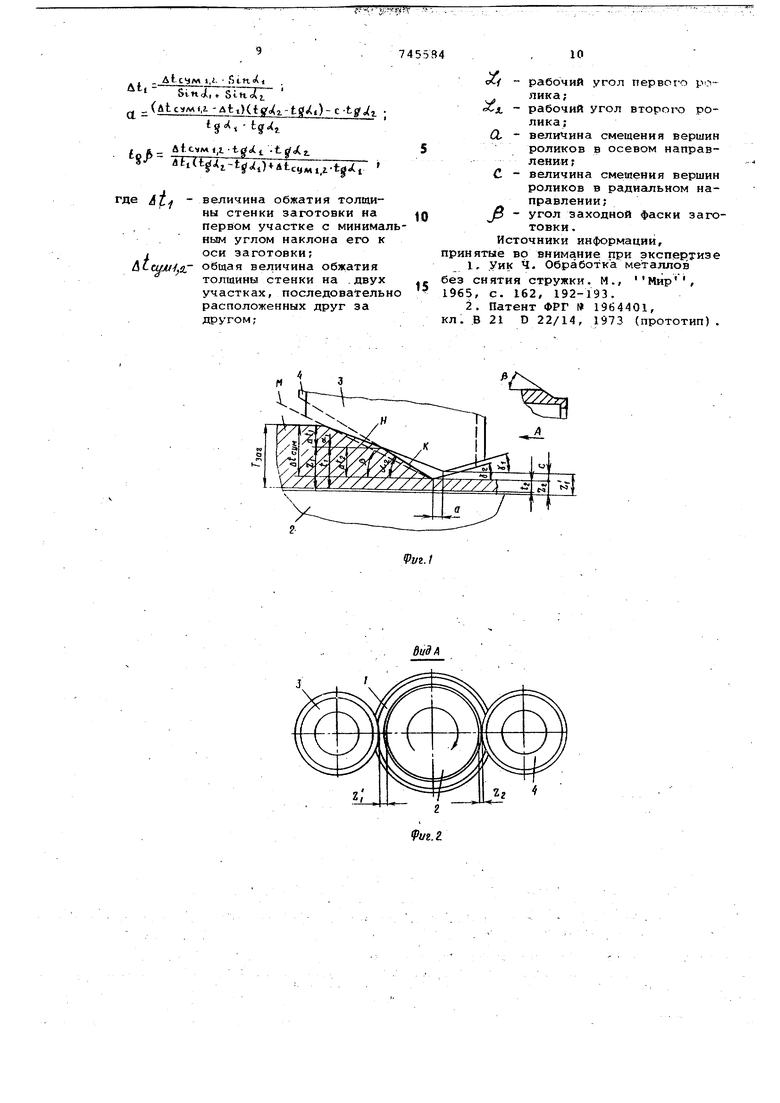

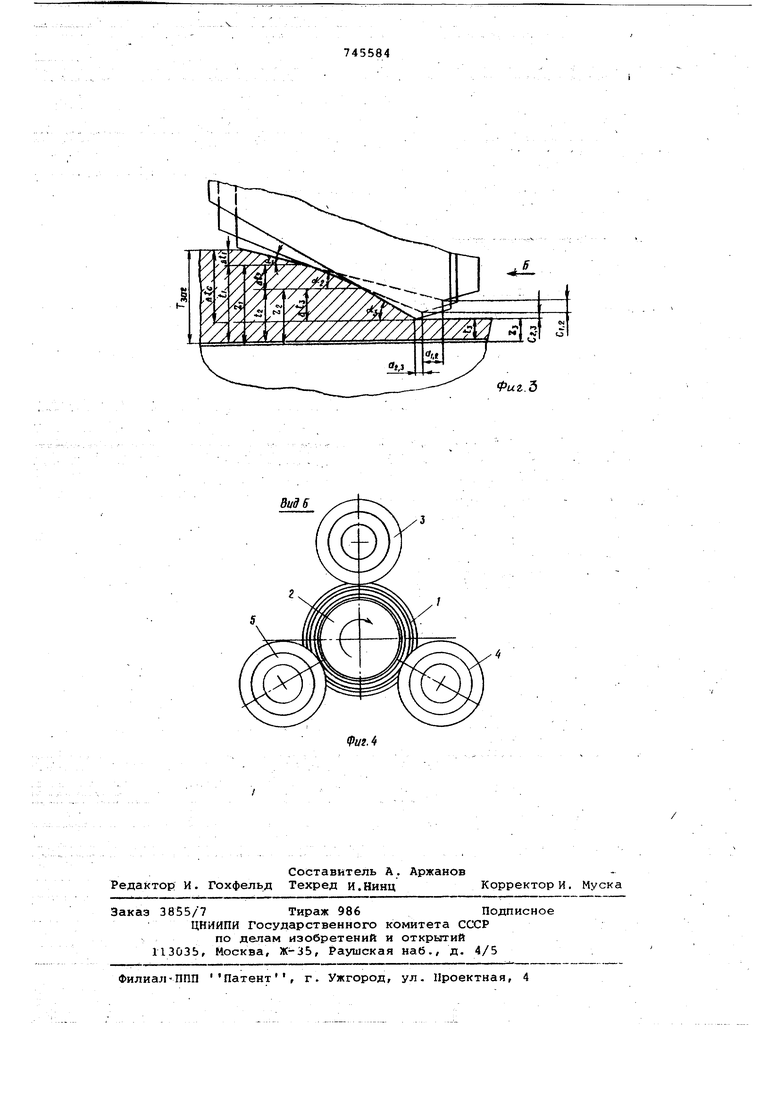

745584 Л, величина смещения вершин роликов в осевом направлении;величина смещения вершин роликов в рсшиальном направлении;угол заходной фаски заготовки. На фиг. 1 показана схема деформирования заготовки предлагаемым способом двумя роликами; на фиг. 2 вид А фиг. 1; на фиг. 3 - схема деформирования тремя роликами; на фиг. 4 - вид Б фиг. 3. Заготовку 1 устанавливают на вращакЛщуюся оправку 2 и деформируют с образованием нескольких участков зоны деформации роликами 3, 4. Величинами углов ,о задаются исходя из требований, предъявляемых к получаеглой детали. Для того, чтобы деформация заготовки начиналась на участкё с минимальным углом наклойа К оси детали, а заканчивалась на Участке с максимальным углом наклона к оси детали, ролики 3 и 4 устайавливают йа оси роликодержателей в одной плоскости по направлению вращения Оправки 2, начиная с ролика с меньшим рабочим углом, т. е. Затем ролик с большим углом устанавливают с зазором 2, обеспечивающим получение толщины i-f стенки готовой детали ( 2з.. td Д-пя схемы на фиг. 3), а ролик с мень.шйм угломСмещаго-г я радиальном и осевом направлениях до получения равномерно распределенной площади контакта между роликами и заготовкой. В этом случае при деформировании заготовки 1 с исходной толщиной стенки () а оправке 2 ролик с меньшим углом образует начало зоны деформации Н, а ролик с большим углом конец зоны деформаций К (фиг. 1). Так как при деформировании заготовки предлагаемым способом происходит смещение вершия роликов,необходимо исключить перекос оправки в первоначальный момент деформирования. Для обеспечения одновременного контакта рйликов с заготовкой у заготовки выполняют заходный yгoлJS образованный плоскостью М, касательной к рабочим поверхностям роликбв, и осью заготовки. Исходя из условия равномерного распределения между роликами площаvi зоны контакта с заготовкой, опрееляют координату пересечения рабочих углов роликов и величину обатия ТОЛЩИНЫ стенки заготовки первым роликом из соотноиенцй: (fff,Z J//7o(y (, эСу и fсум ,2 2- ogiln 41,1 координата пересечения бочих углов роликов, ра ная толщине стенки эаго товки, полученной после деформирования роликом 1- величина обжатия толщины стенки заготовки рЬликом 3; Л1сбйг/л общая величина обжатия толщины стенки заготовк роликами 3 и 4; - исходная толщина стенки . заготовки; 5f/ - рабочий угол ролика 3; jj - рабочий угол ролика 4; Тогда величина смещения вершины одного ролика относительно другого в осевом и радиальном направлениях определится из соотно|11ения: .у- fg.- .,)-C-tgt tff, где a - величина смещения вершины роликов в осевом направлении ;с - величина смещения вершины роликов в радиальном направлении; Sjj - зазор .между роликом 4 и поверхностью оправки, ра ный толщине стенки заготовки, полученной после деформирования роликом, 4 т. е. 2,i д так как. 2 , &1сииц, Atf имеем: , f/а cj/A/ /,g - л t) (tgd,- г /) - с f-ff d °f-/ 9 При установке обоих роликов с наковым зазором между вершинами ро ликов и оправкой величина а опреде ся из соотношения (4cuM-f.2- )( ) tocf. to fПри установке обоих роликов без смещения в осевом направлении вели чина смещения вершин роликов в рад альном направлении определится из соотношения: . ,2- ti}( f) Заходный угол заготовки определится из соотношения: А суА|У.2 . .At-,2 Данные соотношения не учитывают влияния жесткости системы: станок инструмент - заготовка и принимается, что толщины стенки, полученные после деформирования каждым ро ликом, равны установленным зазором между роликами и оправкой, т. е. tf-Zf и . Равномерное распределение усилий, действующих на каждый ролик, зависит не только от равномерного распределения площади контакта роликов с заготовкой. Усилие деформирования при всех прочих одинаковых технологических параметрах изменяется от изменения величины F&L г где F - площадь контакта роликр в зоне Деформации и б/ - истинные напряжения деформирования. Поэтому в зависимости от степени упрочнения заданного материала необходима корректировка величин обжатия в большую или меньшую сторону от расчетного значения. При деформировании достаточно упрочняемых материалов целесообразно равномерно распрределить; между роликами величину обжатия, i при этом уменьшается зона контакта роликов с увеличением рабочего угла. Несмотря на указанные допущения при деформировании заготовок из раз-, личных материалов по предлагаемому способу получены положительные результаты. При деформировании заготовки с образованием трех участков зоны деформации используют три ролика 3 - 5 (фиг. 4) и задаются величинами рабочих углов каждого ролика «}f/, , , аС В зависимости от требований, предъявляемых к детали, а установку роликов .осуществляют согласно схемы фиг. 3, при этом величины обжатия каждого ролика &tii utjii величины смещений вершин роликов друг относительно друга определяют по ранее приведенньгм соотношениям. уЦанный способ изготовления деталей применим с использованием станков любой конструкции: с однорядным и многорядным расположением роликов, а также при прямой и обратной схемах деформирования, при этом получают детали с постоянной и с переменной толщиной стенки. Основным преимуществом способа изготовления полых осесимметричных деталей является повышение производительности процесса деформирования, что достигается за счет распределения по заданному закону суммарной величины обжатия между роликами . При этом расположение участков зоны деформации с различным наклоном к оси обрабатываемой детали улучшает качество поверхности, так как предотвращает образование наплыва перед роликами за счет меньшегб угла в начале зоны деформации и поващает точность по геометрическим пара метрам за счет большего угла в конце зоны деформации заготовки.

Пример. Деформирование заготовки производят на стенке СРГ-0,6,

ИШ1ещём да а ролика, симметрично расположенных относительно оправки. Полую заготовку из стали 4Ох толщиной Тавг я 9 ММ с внутрёН1Гим диаметром- 5 ,1 устанавливают на вращающуюся оправку. Диаметр оправки 147-0,08. Для получения зоны деформации, состоящей из участков с разным наклоном к оси обрабатываемой детали, л применяют ролики и рабочими углами: jjf г 20, ,я 30°. Ролик 4с большим углом ( 30°) установлен с зазором 2,8 мм, ролик 3 с меньйаим углом установлен с зазором 3,5мм, т. е. смещен в радиальном направлении на величину Се 0,7 мм.

Величину смещения вершин роликов в осевом направлений определяют исходя из условия равного распределения площади контакта между роли- 20 ками и заготовкой на всех участках , зоны деформации, t. е. из сортнсадений; ... . . . AtouMi -St.. . 6,Z 0.. , г- (. SiH, о.5Чг.О,5 -2,гллм, (&tcwMi.b-AtKtS i-fcg )-c-tg 0- tgol,. tgc, K2-2.5)(0.577-Q,36f)-Q.-0.577 . 0,577 0.36 -VMM с учетом деформационного упрочнения и пружинения роликодержателей прийята величина смещения ав1,0 мм. По результатам расчето)в ролики устанавливают со смещением по длине Оси обрабатываемой детали И затем производят деформирование заготовки Технологические режимы. Число оборотов оправки fj и 185 об/м Продольная подача S 90 - 110 мм/ми Максимальная степень деформации 67% в процессе дефорМй| ойанйя заготовки образовывают зону деформации с участками, имеющими различный йаклон к оси заготовки, при этом начальный : участок имеет угол наклона 20° , а конёчньвй - угол наклона расШйаг ают с пОслед(5вательнымсмещением по длине Оси В результате деформирования получавзт деталь с окончательной толщиной стенки 3,0+0,2 с фактическим суммарным обжатием по толщине utf,Ji 6,0-м за ойин проход. Точность по внутреннему диаметру обеспечивается в пределах 5 кл. точности. При деформировании той же загчэтовки по известны1 1 способам с образованием зоны деформации, состоящей из одного участка, соответствую:щего рабочему профилю роликов (при

применении роликов с одинаковыми углами и установленными с одним зазором) получить данную деталь за один проход не удается вследствие образования наплыва перед роликами, что приводит к появлению шелушения на поверхности и разрыву дете(ли.

Внедрение предлагаемого способа изготовления полых осесимметричных деталей позволит сокращать количест-. во технологических пе1реходов при деформировании заготовки, а также для получения сложного профиля зоны деформации использовать ролики простой конструкции, получать данными роликами детали с повышенными требованиями по качеству поверхности и точности из любых материалов особенно из пластичных. Кроме того/ повышается срок службы роликов с меншими углами за счет эксплуатации толко части рабочего профиля. Формула изобретения 1 Способ изготовления полых осесимметричных деталей, заключающийся в деформировании на вращающейся оправке полой заготовки с роликами, имеющими конические рабочие поверхности и вершины с образованием нескольких уч.астков зоны деформации, наклоненных к оси обрабатываемой детали, отличающийс я тем, что, с целью повышения производительности процесс.а и повьошения качества детали, перед деформированием заготовки участки зоны деформации располагают под разными углами наклона к оси обрабатываемой детали, причем площади контакта между роликами И заготовкой на всех участках сохраняют равными. 2.Спороб по п. 1, отличаю щ и и с я тем, что деформацию начинают осуществлять с участка с меньшим углом наклона к оси детали и заканчивают на участке с большим углом наклона к оси детали. 3.Способ по пп. 1, 2, о т л р ч а ю щ и и с я тем, что для обработки используют заготовку, имеюв1,ую -заходную фаску с углом, рав-. ным углу, образованному плоскостью, касательной к рабочим поверхностям роликов и осью заготовки. 4.СпоЬоб по пп. 1 - 3, отличающийся тем, что величину деформации на первом участке, величины смещения последующих участков один относительно по длине детали и величину угла фас ки заготовки определяют соотношениями: . 1,г. . 1 Slndt, (T rt - (utcvMf.z. -Ati)(tiyo(a-tgXt)- С . tgXj-tgfXi . , uf.СУМ i,z. tgcC Att(t,-tj,,)4tc.,Mi,i-tg-Ct где Ati величина обжатия толщи ны стенки заготовки на первом участке с минима ным углом наклона его к оси заготовки; &Lcif/u.i- общая величина обжатия ,й.толщины стенки на .дву участках, последовател y4dt.iK , м расположенных друг за другом; , If i рабочий угол первого ролика;х рабочий угол второго ролика : а - величина смещения вершин . роликов в осевом направлении;С - величина смешения вершин роликов в радиальном направлении;В - угол заходной фаски заготовки . Источники информации, ые во внимание при экспертизе УИК Ч. Обработка металлов ятия стружки. М., Мир, с. 162, 192-193. Патент ФРГ 1964401, 21 D 22/14, 1973 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых осесимметричных тонкостенных деталей | 1989 |

|

SU1690931A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК С ПЕРИОДИЧЕСКИМ ПРОФИЛЕМ БОЛЬШОГО ДИАМЕТРА | 2009 |

|

RU2426618C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОБОЛОЧЕК ИЗ ТРУБНЫХ ЗАГОТОВОК И ТРУБНАЯ ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК РОТАЦИОННОЙ ВЫТЯЖКОЙ | 2009 |

|

RU2405646C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2106217C1 |

| Способ изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей, работающих под высоким давлением | 2018 |

|

RU2695095C1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

| Способ изготовления тонкостенных оболочек периодического профиля из алюминиевых сплавов | 2016 |

|

RU2623203C1 |

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2356675C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ОБОЛОЧЕК С УТОЛЩЕНИЯМИ | 2013 |

|

RU2538792C1 |

Вид 6

Авторы

Даты

1980-07-05—Публикация

1977-12-01—Подача