Изобретеине относится к деревообрабатываюн1,ен п целлюлозно-бумажной промышленности и касается сиособа нронзводства твердых древесноволокнистых нлит.

Известные снособы производства твердых древесноволокнистых плит малоэффективны.

Цель нзобретення - иитенснфикацня нроцесса горячего ирессовання нлнт, увелнченне нропзводствсшнлх мопиюстсй, новышенне качества нлит.

Эта цель достгнается ирнмененнем нового способа горячего ирессования твердых древесноволокнистых илит нутем двухстуненчатого подъема давления прессовання до максимального значения, ускоренного набора давления в начальной фазе теплового цикла и направленного перераспределения давления но времени прессования в зависимости от изменений температуры греющих нлит иресса.

Сущность изобретения состоит в следующем.

Сырьем для производства твердых древесиоволокиистых нлит являются кусковые отходы лесопиления и дровяная древесина, в составе которых может содержаться до 40% лиственных нород. Сырье измельчают на щепу и затем разделяют на щеиу нормальных размеров, мелочь и крупные отходы. Последние подвергают дополнительному измельченню в дезинтеграторе и повто 1ной сортировке. Отсортированную технологическую щену наиравляют в бункеры хранення, а оттуда - в размольное отделение. После кратковременной тенловой обработкн паром при 8- 12 ати щепу размалывают на волокно, которое разбавляют водой до состояння волокнистой массы. Степень размола массы составляет 20+2 дефибратор-секунды. Массу наканливают Б специальных бассейнах, откуда насосами иодают Б яни1к ненрерыаной нроклейки. Параллельно с нроцессом нрнготовления волокннстой массы осуществляют нрнготовленне водных растворов гидрофобной добавки

и осаднтеля. В ящике непрерывной нроклейкн к массе добавляют гидрофобную добавку (например, иарафии) в количестве 0,5-1,5% к весу абсолютно сухого волокна, носле чего масса поступает на сетку отливной машины,

где ее фнльтруют и отжимают. Концентрация массы при фюрмированни ковра составляет 0,8-1,7%. Образующийся на отлнвной машнне волокнистый ковер, имеющий относнтельную влажность не более 75%, подвергают

нродольной н поперечной обрезке, носле чего укладывают на сетку транспортного листа. Транспортные листы с коврами накаиливают в загрузочной этажерке, откуда периодически направляют в горячий гидравлическнй пресс

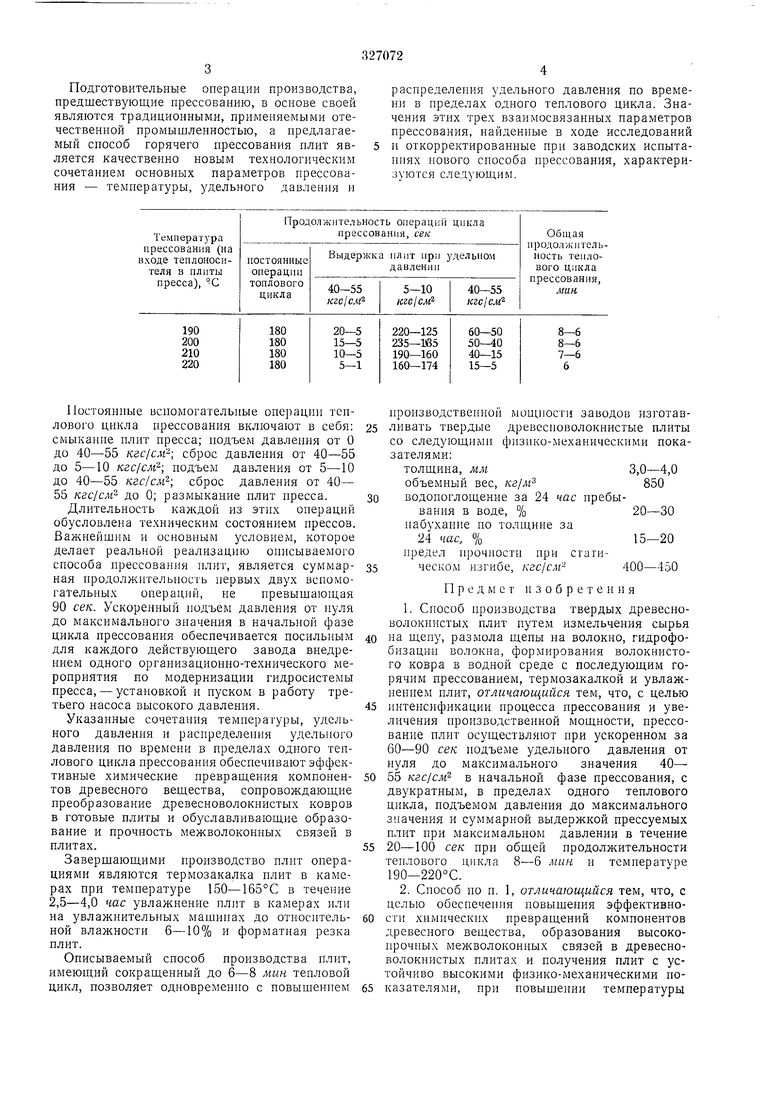

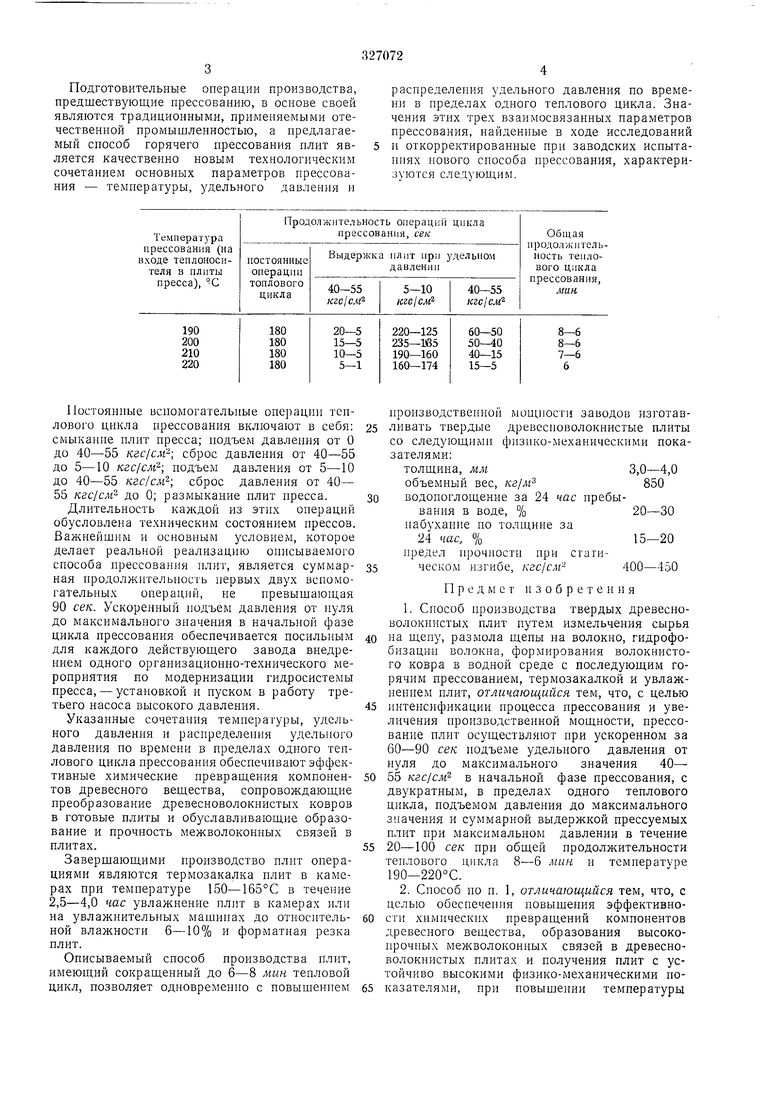

Подготовительные операции производства, предшествующие прессованию, в основе своей являются традиционными, применяемыми отечественной промв1шленностью, а предлагаемый способ горячего прессования плит является качественно новым технологическим сочетанием основных параметров прессования - температуры, удельного давления и

распределения удельного давления по времени в пределах одного теплового цикла. Значения этих трех взаимосвязанных параметров прессования, найденные в ходе исследований и откорректированные при заводских испытаниях нового способа прессования, характеризуются следующим.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ ДРЕВЕСНОВОЛО'КНИСТЫХ ПЛИТ | 1969 |

|

SU242374A1 |

| Способ изготовления древесноволокнистых плит | 1977 |

|

SU638485A1 |

| Способ получения древесноволокнистых плит | 1980 |

|

SU943367A1 |

| Масса для изготовления плит сухим способом | 1979 |

|

SU783039A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОЙ ПЛИТЫ | 2016 |

|

RU2622706C1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1972 |

|

SU426871A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1968 |

|

SU220486A1 |

| Способ изготовления волокнистого материала | 1980 |

|

SU896142A1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| Способ производства древесноволокнистых плит средней плотности | 1983 |

|

SU1291409A1 |

Постоянные вспомогательные операции теплового цикла прессования включают в себя: смыкание плит пресса; подъем давления от О до 40-55 кгс/см-; сброс давления от 40-55 до 5-10 кгс/см ; подъем давления от 5-10 до 40-55 кгс/см ; сброс давления от 40- 55 кес/см до 0; размыкание плит пресса.

Длительность каждой из этих операций обусловлена техническим состоянием прессов. Важнейшим и основным условием, которое делает реальной реализацию онисываемого способа прессования нлит, является суммарная продолжительность нервых двух вспомогательных операцнй, не превышающая 90 сек. Ускоренный подъем давления от нуля до максимального значения в начальной фазе цикла прессования обеспечивается посильным для каждого действующего завода внедрением одного организационно-технического мероприятия по модернизации гидросистемы пресса, - установкой и пуском в работу третьего насоса высокого давления.

Указанные сочетания температуры, удельного давления и распределения удельного давления по времени в пределах одного теплового цикла прессования обеспечивают эффективные химические превращения компонентов древесного вещества, сопровождающие преобразование древесноволокнистых ковров в готовые плиты и обуславливающие образование и прочность межволоконных связей в плитах.

Заверщающими производство плит операциями являются термозакалка плит в камерах при температуре 150 165°С в течение 2,5-4,0 час увлажнение плит в камерах или на увлажнительных машинах до относ1ггельной влажности 6-10% и форматная резка плит.

производственной мощности заводов изготавливать твердые древесноволокнистые плиты со следующими физико-механическими показателями:

толщина, мм3,0-4,0

объемный вес,

водопоглощение за 24 час пребывания в воде, %20-30 набухание по толщине за

24 час, %15-20

предел нрочности нри статическом изгибе, кгс/см 400-450

Предмет изобретения

на щепу, размола щепы на волокно, гидрофобизации волокна, формирования волокнистого ковра в водной среде с последующим горячим прессованием, термозакалкой и увлажнением плит, отличающийся тем, что, с целью

интенсификации процесса прессовапия и увеличения производственной мощности, прессование плит осуществляют при ускоренном за 60-90 сек подъеме удельного давления от нуля до максимального значения 40-

55 кгс/см в начальной фазе прессования, с двукратным, в пределах одного теплового цикла, подъемом давления до максимального значения и суммарной выдержкой прессуемых плит при максимальном давлении в течение

20-100 сек нри общей продолжительности теплового цикла 8-6 мин и температуре 190-220°С.

Авторы

Даты

1972-01-01—Публикация