Изобретение относится к деревообрабатывающей промышленности и может быть использовано для изготовления древесноволокнистых плит мокрым способом.

Известен способ изготовления древесноволокнистых плит (ДВП) мокрым способом, при котором получают древесное волокно путем размола древесной щепы, после чего в древесноволокнистую массу водят технологические добавки, затем осуществляют отлив ковра на сетке отливной машины, обезвоживают его и подвергают горячему прессованию (см. Н.Я. Солечник «Производство древесноволокнистых плит», М., Гослесбумиздат, 1963 г., стр. 98-102).

Наиболее близким техническим решением к заявленному является способ изготовления ДВП, включающий получение древесного волокна путем размола древесной щепы, введение технологических добавок в древесноволокнистую массу, отлив ковра, обезвоживание и горячее прессование (см. С.П. Ребрин и др. «Технология древесноволокнистых плит», М., «Лесная промышленность», 1971 г., стр. 68-70).

Недостатком известных решений является недостаточная прочность и водостойкость ДВП.

Известен способ изготовления ДВП, при котором для получения ДВП повышенной прочности и водостойкости производят дополнительно маслопропитку готовых плит (см. «Технологическая инструкция по производству твердых и сверхтвердых древесноволокнистых плит мокрым способом», ВНИИдрев, Балабаново, 1989 г., стр. 90-100).

Существенным недостатком данного известного решения является значительное усложнение способа, сопровождаемое вредностью технологического процесса и повышенной пожаро-взрывоопасностью.

Задача предложенного решения заключается в повышении прочности плиты и ее водостойкости, а также снижении степени загрязнения сточных вод.

Решение поставленной задачи обеспечивается тем, что в способе изготовления древесноволокнистой плиты, включающем получение древесного волокна путем размола древесной щепы, введение технологических добавок в древесноволокнистую массу, отлив ковра, обезвоживание и горячее прессование, в процессе размола в древесную щепу вводят пластифицирующую добавку в количестве 0,3-4,5% от массы сухого волокна, а введение технологических добавок осуществляют в древесноволокнистую массу концентрацией 5-9% в процессе обезвоживания ковра, при этом в процессе отлива ковра производят формирование лицевого отделочного слоя, в который вводят технологические добавки.

Технологическая сущность предложенного решения заключается в следующем. Введение пластифицирующих добавок в древесную щепу в процессе ее размола обеспечивает получение качественного волокна по длине без его перерезания, разрывов. Получают древесноволокнистую массу при снижении температуры пропарки и расхода электроэнергии на электродвигатель. Введение технологических добавок в концентрированную древесноволокнистую массу обеспечивает ее большее осаждение в древесноволокнистом ковре при меньшем их выносе со сточными водами, что с другой стороны снижает загрязнение сточных вод как химическими добавками (смола и гидрофобизирующие добавки), так и мелкодисперсными древесными частицами. Формирование лицевого отделочного слоя с повышенной концентрацией древесноволокнистой массы также способствует повышению физико-механических показателей плит.

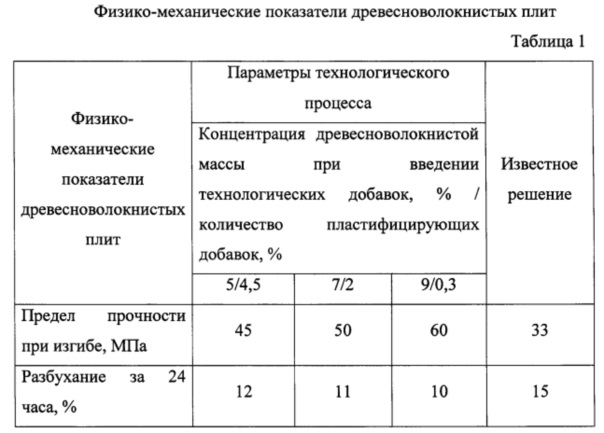

Изобретение поясняется следующим примером. Древесноволокнистую плиту изготавливают следующим образом. В древесную щепу при размоле ее на волокнистую массу вводят пластифицирующую добавку, например алюминат натрия, таловое масло, пековый концентрат, жидкое стекло, едкий натрий в количестве 03-4,5% от массы сухого волокна (конкретные данные приведены в таблице 1). Полученная волокнистая масса характеризуется наличием удлиненного волокна, что в дальнейшем процессе обезвоживания значительно уменьшит загрязнение сточных вод мелкими древесными частицами. Полученную древесную массу с водой концентрацией 1,2-1,5% наливают на обезвоживающую сетку отливной машины и производят обезвоживание древесноволокнистого ковра за счет стока воды. При достижении концентрации древесноволокнистой массы 5-9% (конкретные примеры приведены в таблице 1) в процессе обезвоживания ковра в ней осуществляют введение технологических добавок: фенолоформальдегидной смолы в количестве 0,5-2% (в расчете на сухую смолу к сухому волокну), парафиновой эмульсии в количестве 1% аналогично. На этой же технологической стадии производят формирование лицевого отделочного слоя на древесноволокнистом ковре путем налива на него тонкоразмолотой древесноволокнистой массы, в которую предварительно вводят технологические добавки товарной концентрации (без разбавления). Сформированный ковер пропускают через валковые пресса, удаляя излишнюю воду. Затем производят горячее прессование плит по режиму: температура прессования - 195-205°С, давление прессования на первой фазе 4,2-5,5 МПа, время прессования - 10-20 сек., на стадии фазы сушки давление составляет 0,65-0,85 МПа, время - 220-300 се., на стадии закалки давление - 4,2-5,5 МПа, общая продолжительность теплового цикла - 6,5-8,5 минут. Получают древесноволокнистые плиты толщиной 3,2 мм.

Таким образом, предложенное решение позволяет изготавливать древесноволокнистые плиты по традиционной технологии повышенной прочности и водостойкости при снижении степени загрязнения сточных вод.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесно-волокнистых плит | 1980 |

|

SU939298A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2082603C1 |

| Способ изготовления древесно-волокнистых плит | 1989 |

|

SU1694764A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-ВОЛОКНИСТЫХ ИЗДЕЛИЙ, В ТОМ ЧИСЛЕ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 2001 |

|

RU2213000C2 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 2011 |

|

RU2484955C2 |

| Способ изготовления древесноволокнистых плит с облагороженной поверхностью | 1987 |

|

SU1527354A1 |

| Способ изготовления древесно-волокнистых плит с рельефным рисунком | 1990 |

|

SU1721162A1 |

| Способ изготовления древесноволокнистых плит | 1981 |

|

SU1105318A1 |

| Способ изготовления древевесноволокнистых плит | 1973 |

|

SU442942A1 |

| Состав для изготовления древесноволокнистых плит | 1981 |

|

SU973682A1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к изготовлению древесноволокнистых плит. Выполняют размол древесной щепы. В древесноволокнистую массу вводят технологические добавки. Выполняют отлив ковра, обезвоживание и горячее прессование. В процессе размола в древесную щепу вводят пластифицирующую добавку в количестве 0,3-4,5% от массы сухого волокна. В процессе обезвоживания ковра в древесноволокнистую массу концентрацией 5-9% вводят технологические добавки. В процессе отлива ковра производят формирование лицевого отделочного слоя, в который вводят технологические добавки. Повышается прочность и водостойкость плиты. 1 табл.

Способ изготовления древесноволокнистой плиты, включающий получение древесного волокна путем размола древесной щепы, введение технологических добавок в древесноволокнистую массу, отлив ковра, обезвоживание и горячее прессование, отличающийся тем, что в процессе размола в древесную щепу вводят пластифицирующую добавку в количестве 0,3-4,5% от массы сухого волокна, а введение технологических добавок осуществляют в древесноволокнистую массу концентрацией 5-9% в процессе обезвоживания ковра, при этом в процессе отлива ковра производят формирование лицевого отделочного слоя, в который вводят технологические добавки.

| Ребрин С.П | |||

| и др | |||

| Технология древесноволокнистых плит, Лесная промышленность, М., 1971, стр | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| 0 |

|

SU389952A1 | |

| Способ изготовления мягких биостойких древесно-волокнистых плит | 1986 |

|

SU1373743A1 |

| КОМПОЗИЦИЯ ДЛЯ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 2001 |

|

RU2196791C1 |

| US 5656129 A1, 12.08.1997 | |||

| JP 55059951 A, 06.05.1980. | |||

Авторы

Даты

2017-06-19—Публикация

2016-02-11—Подача