(54) ПРЕСС-ФОРМА ДЛЯ НА ПРЕССОВКИ ПОРОДКОВСГО СЛОЯ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКОГО ДИСКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1983 |

|

SU1144767A1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1982 |

|

SU1084115A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность детали | 1985 |

|

SU1337197A1 |

| ПРЕСС-ФОРМА ДЛЯ НАПРЕССОВКИ ПОРОШКОВОГО СЛОЯ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКОГО ДИСКА | 1990 |

|

RU2030970C1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность детали | 1989 |

|

SU1691115A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1985 |

|

SU1245414A1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1973 |

|

SU448072A1 |

| Пресс-форма для прессования металлических порошков | 1980 |

|

SU872030A1 |

| Пресс-автомат для калибрования изде-лий из МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU846112A1 |

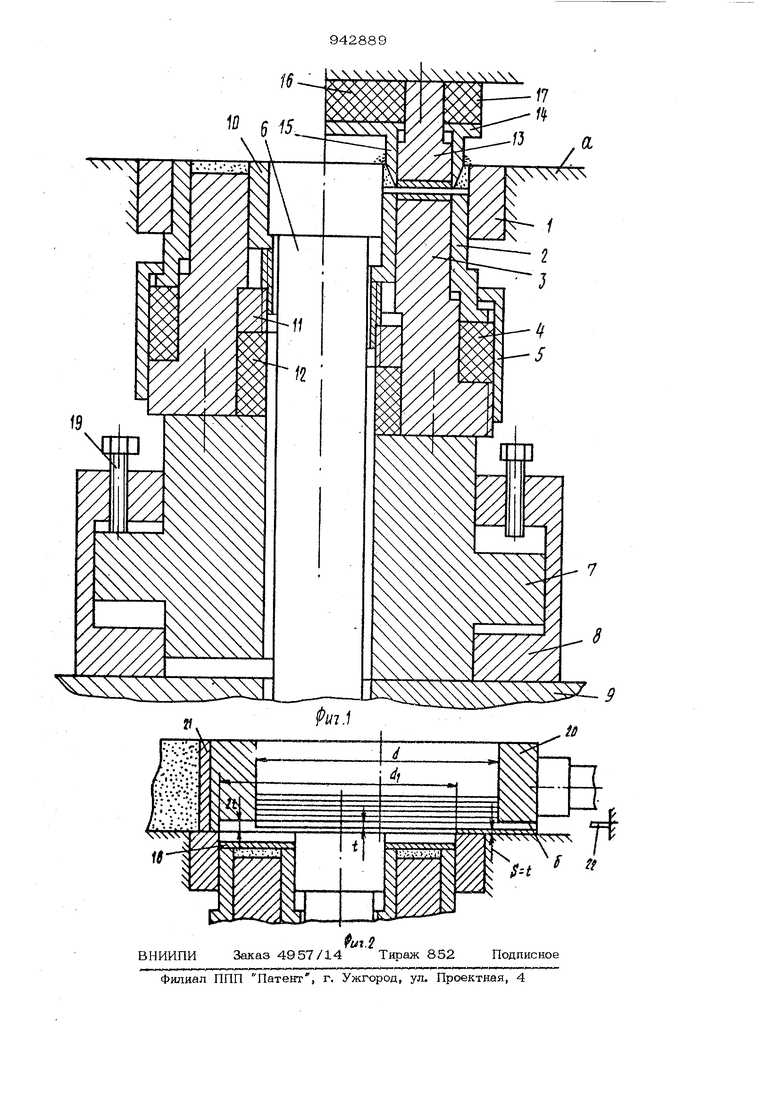

Изобретение относится к порошковой металлургии, в частности, пресс-формам для напрессовки порошкового слоя на поверхность металлического диска. Известна пресс-форма для напрессовки порошкового слоя на поверхность металлического диска, включающая матрицу, пуан соны и выталкиватель fll . К недостаткам данного устройства относится его низкая производительность, обусловленная многоетадийностью технологического процесса, а также низкое качество изделий, обусловленное возможнос тью отслоения порошкового слоя от диска Наиболее близким к изобретению по технической сущности и достигаемому результату, является пресс« орма для напрессовки порошкового слоя на поверхность металлического диска, включающая питатель, бандаж, центральный стержень, пуансоны, снабженные полыми подпружиненнь:ми втулками, и выталкиватель. При этом матрица жестко закреплена в бандаже, а нижний пуансон установлен на выталкивателе 2J . К недостаткам данной пресс-формы относится низкая производительность и низкое качество порошкового слоя, обусловленное его выкраш1шанием по нapyжнo Jy диаметру. Пелъю изобретения 5годяется увел1гче- ние производительности и повьпыение качества порошкового слоя. Указанная цель достигается тем, что в пресс-форме для напрессовки порошкового слоя на поверхность металлического дизка, включающей питатель, бандаж, матрицу, центральный стержень, пуансоны, снабженные полыми подпруж1шенными втулками, и выталкиватель, матрица снабжена амортизатором и установлена с возможностью перемещения относительно нижнего пуансона, нижний пуансон снабжен пневмоцилиндром с поршнем, а питатель снабжен магазином поштучной вьщачи дисков, при этом поршень цилиндра 3942 установлен между нижним пуансоном и выталкивателем. На фиг. 1 показана пресс-форма, продольный разрез (слева - в момент засыпки порошка для прессования нижнего слоя, справа - в конечный момент прессования) на фиг. 2 - зона пересечения в момент укладки металлического диска, продолъ ный разрез. Пресс- орма сострит из бандажа 1, закрепленного на плите d матрицы 2, установленной в бандаже, нижнего пуансона 3, амортизатора 4, упора 5 и цент рального стержня 6. Нижний пуансон 3 закреплен на поршне 7 пневмоиилиндра,. 8 установленного на плите (не обозначена) выталкивателя 9. В нижнем пуансоне установлена полая втулка Ю, подпружинен-:, ная через упор 11 , амортизатором 12. Верхний пуансон 13 охвачен полыми втулками 14 и 15, подпружиненными амор тизаторами 16 и 17. Втулки 14 и 15 имеют возможность осевого перемещения относительно верхнего пуансона, 13. Диаметры этих втулок соответствуют наружному и внутреннему диаметрам верхне го напрессованного слоя. Нижние торцы втулок заострены и в исходном положени поджаты к заплечикам (не обозначены) пуансона 13 амортизаторами 16 и 17, так, что они выступают над рабочей поверхностью пуансона на высоту, превьпиаю щую высоту засыпки порошка (для прессования верхнего слоя). Бандаж 1, матрица 2, нижний пуансон 3, втулка 10 и стержень 6 соединены между собой так, что допускается их взаимное осевое перемещение, причем матрицы 2 и втулка 10 определяют наружный и внутренний диаметр нижнего напрессованного порошкового слоя, а стержень является центрирующим элементом для металлического диска 18.. Верхние торцы бандажа и стер ня расположены на одном уровне с плитой Cj , стержень имеет уступ (не обозначен), являющийся упором для размещения с ним заподлицо втулки 10 (при перемещении вверх выталкивателя 9). Mai рица и нижний пуансон также ограничены в перемещении вверх (до уровня плитыО Матрица 2 и втулка 10 поджаты амортизаторами 4 и 12, выполненными из эластичного материала (например резина, полиуретан), вверх относительно нижнего пуансона (до регулировочных упоров 5 и 11.). Для регулировки высоты слоя засыпки порошка движение поршня 7 вверх ограничено регулируемым упором 19. 4, Магазин 20 поштучной выдачи метаппических дисков, установленный позади питателя 21, представляет собой кассечу (не обозначена) с двумя эксцентрично Расположенными отверстиями d и с , равными наружному диаметру металлического диска 18, причем глубина нижнего отверстия равна двум толщинам диска (2-t), а глубина верхнего такова, что под ним оставлено тело магазина толщиною в один диск ( Sr-t ). Сопряженные части обоих отверстий соединены между собой пазом. В задней стенке (н& - обозначена) магазина имеется прорезь на уровне нижнего диска, расположенного в верхнем отверстии (для сдвига его в нижнее отверстие 3( упором 22). Пресс- орма работает следующим образом. Исходное положение : очередная заготовка вьшрессована, верхний пуансон 13 поднят, втулки 15 и 14 лежат на заплечиках верхнего пуансона, плита так, что верхние торцы матрицы 2, нижнего пуансона 3 и втулки 10 расположены на одном ур1эвне с бандажом 1 и стержнем 6, питатель 21 расположен в крайнем задне|л положении, причем нижнее отверстие магазина заправлено одним ме- таллическим диском, сжатый воздух подан В нижнюю полость пневмошшиндра. Питатель 21 движется вперед (на фиг. 2 влево), сталкивает спрессованное изделие с гнезда матрицы. Плита поднимается увлекая за собой матрицу 2 и втулку 10, подпружиненные амортизаторами, и нижний пуансон 3, поджатый поршнем 7 до регулируемого упора 19, образуя камеру засьшки для прессования нижнего порошKOJBoro слоя (на фиг. 1 слева). Питатель проходит над матрицей, заполняя образованную камеру порошком и в крайнем переднем положении (при расположении магазина с диском над матрицей) дает команду на опускание поршня 7. Поршень опускает нижний пуансон, а с ним матрицу и втулку Ю - упорами 5 и 11. В образованную полость опускается из магазина 20 металлический диск 18 (фиг. 2). Питатель возвращается в исход-ное положение, заполняя образованную полость порошком для напрессовки верхнего порошкового слоя, причем в крайнем заднем положении сквозь прорезь в задней стенке магазина проходит неподвижный упор 22 и переводит металлический диск в н(нжнее отверстие магазина (диск может быть вьшолнен с наружными и внутренними шлицами). После этого опускается

верхний пуансон 13 втулками 14 и 15, которые своими заостренными fopцa fи, касаясь металлического диска, образуют камеру для прессования верхнего порошкового слоя, а затем происходит напрессовка порошковых слоев на поверхность диска, за счет дальнейшего опускания верхнего пуансона. При этом амортизаторы 4, 12, 16 и 17 сжимаются (на фиг. 1 справа). Затем верхний пуансон отходит вверх. При этом движении передается команда на подачу сжатого воздуха и нижнюю полость пневмошшиндра 8. Вьшрессовка изделия производится за счет опускания плиты С1 . Пресс-форма приводится в исходное положение и затем цикл повторяется. Процесс прессования производится в автоматическом режиме. В предлагаемой npiecc-форме в связи с наличием подпружиненной матрицы исключается выкрашивание слоя, т. е. повышается качество изделия за счет устранения недопрессованного участка на наружном диаметре порошкобогЬ слоя. Создана возможность прессования дисков, с наружными шлицами т. е. расширены технологические возможности пресс-формы. Установка нижнего пуансона на поршень шшиндра и применение магазина поштучной вьщачи металлических дисков повышает производительность и позволяет автоматизировать процесс прессования, так как засьшка двух слоев порошка и установка между ними металлического

диска производится автоматически за один ход питателя.

Таким образом, применение предлагаемой пресс-формы позволяет увеличить 5 производительность процесса напрессовки и повысить качество порошкового слоя.

Формула изобретения

Пресс- орма для напрессовки порошкового слоя на поверхность металлического диска, включающая питатель, бандаж, матрицу, центральный стержень, пуансоны, снабженные полыми подпружиненными

Вхулками, и выталкиватель, о т л и ч а ющ а я с я тем, что, с целью увеличения производительности и повьпиения качества порошкового слоя, матрица снабжена амортизатором и установлена с возможносью перемещения относительно нижнего пуансона, нижний пуансон снабжен пневмоцилиндром с поршнем, а питатель снабжен магазином поштучной выдачи дисков, при этом поршень пневмоцилтздра установлен между нижним пуансоном и выталкивателем.

Источники информации, принятые во внимание при экспертизе 1. Джонс В. Д. Основы порошковой

металлургии. Прессование и спекание. М., Мир, 1965, с. 95 - 99.

Авторы

Даты

1982-07-15—Публикация

1980-12-17—Подача