1

(21)4730180/02 (22)11.08.89 (46)15.11.91. Бюл. №42

(71)Сибирский металлургический институт им. Серсо Орджоникидзе

(72)А.Ф.Софрошенков, Е.В.Бодрова, А.В.Хегай и С.Л.Семенов

(53)669.14.018.292-194(088.8)

(56) Авторское свидетельство СССР Мг 1355640, кл. С 22 С 38/24, 1987.

(54)СТАЛЬ

(57) Изобретение относится к металлургии, в частности к составам стали, и может быть использовано для изготовления камер высокого давления. Цель изобретения - повышение твердости и теплостойкости стали. Это достигается тем, что сталь дополнительно содержит кобальт и титан при следующем соотношении компонентов, мас.%: углерод 1.2 -1.4: хром 5,6 - 6,0; ванадий 1,1 - 1,5; молибден 8,0 - 9,0; кремний 1,1 - 2,0; празеодим 0,04 -Д06; кобальт 5,0 - 6,0; титан 0,04 - 0,06; железо остальное. 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1986 |

|

SU1355640A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1997 |

|

RU2130088C1 |

| Быстрорежущая сталь | 1991 |

|

SU1788074A1 |

| Сталь | 1989 |

|

SU1664869A1 |

| Чугун | 2016 |

|

RU2629405C1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| Чугун | 2016 |

|

RU2629404C1 |

| СТАЛЬ | 2000 |

|

RU2184792C2 |

| Инструментальная сталь | 2015 |

|

RU2611250C1 |

| Сталь | 1990 |

|

SU1717668A1 |

Изобретение относится к черной металлургии, в частности к литым сталям, и может быть использовано для изготовления камер высокого давления.

Цель изобретения - повышение твердости и теплостойкости стали.

Пример. Выплавку стали производят в индукционной печи ИСТ-006. В качестве шихты используют сталь 10, чугун (ЛК-0), отходы инструментальных сталей, феррохром марки ФХ-800 (ГОСТ 47-57-79) и ферросилиций марки ФС-45 (ГОСТ 1415-78). В качестве легирующих элементов используют ферромолибден марки ФМ 58-1 (ГОСТ 47-59-79), феррованадий марки ФВД-38У10 (ТУ 14-5-98-84).

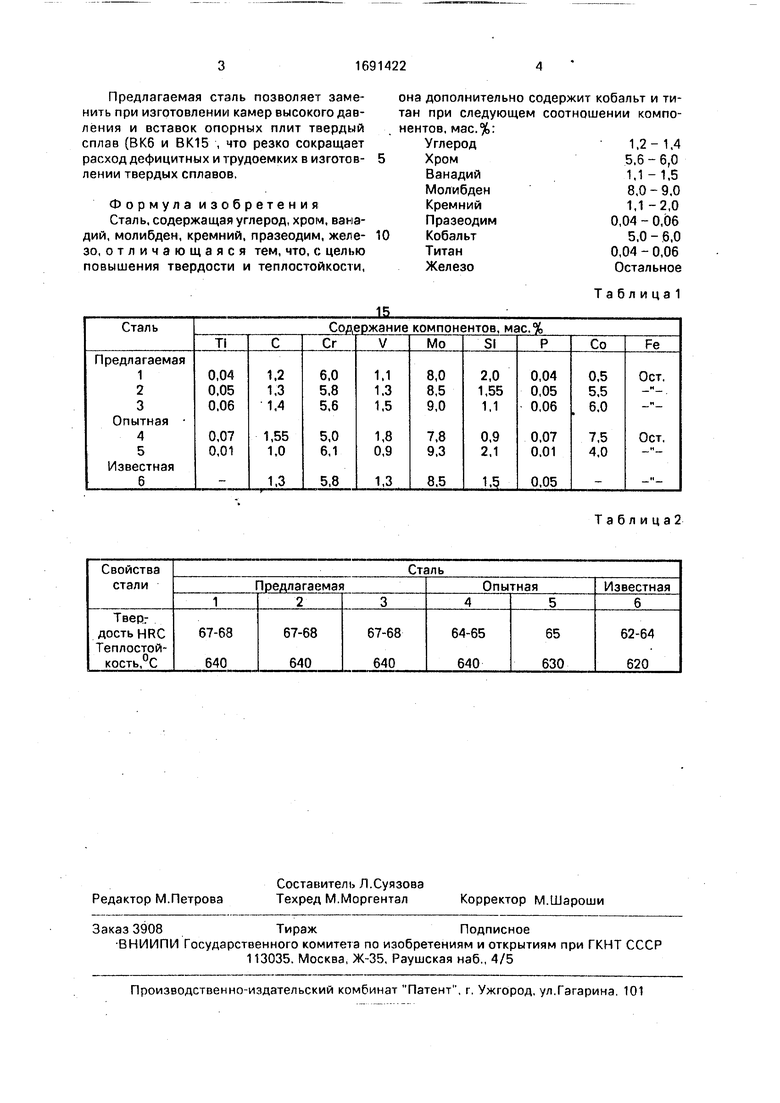

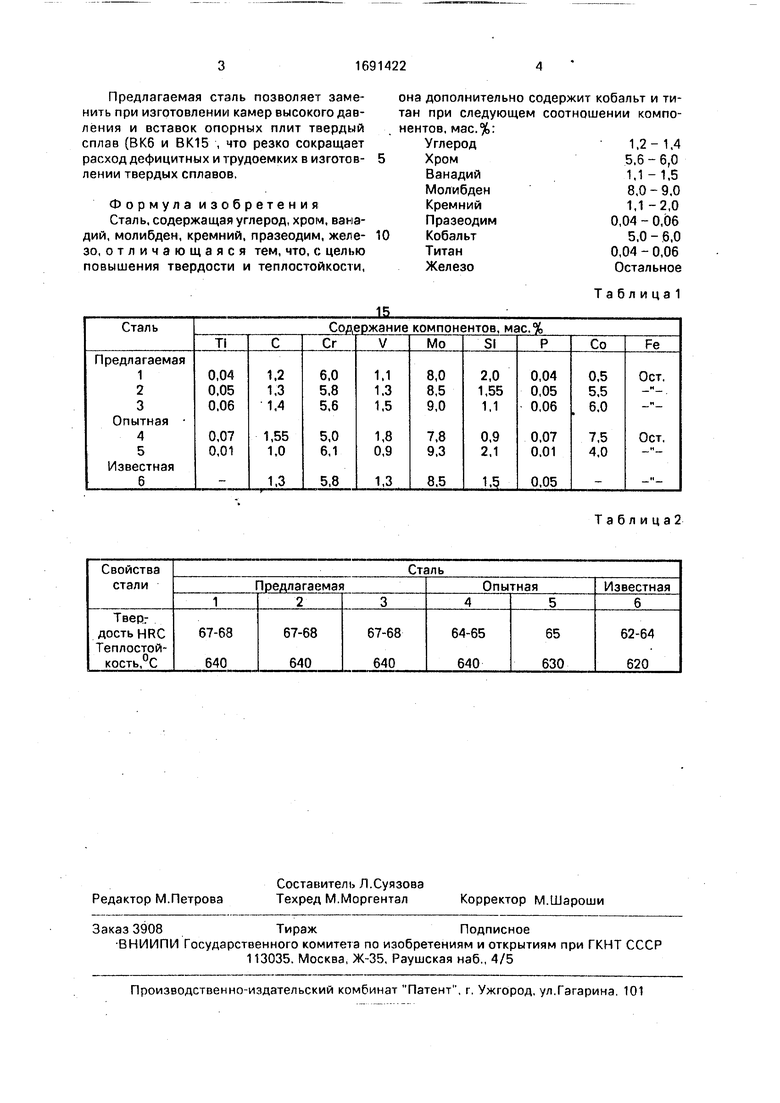

В табл. 1 приведен химический состав сталей.

В табл. 2 приведены механические свойства (твердость и теплостойкость) сталей.

Отливки подвергают отжигу при 860 ±10°С, выдержке 2 - 3 ч, охлаждению с печью до 720 ± 10°С. затем выдержке при 720± 10°С (3-4 ч), охлаждению с печью.

Из слитков вытачивают камеры высокого давления и образцы-свидетели, которые подвергают совместной термической обработке по режиму: закалка при 1180 - с последующим отпуском при 530 - 540°С (3 - 4 раза по 1 ч). Свойства определяют на образцах-свидетелях. На этих образцах замеряют твердость на приборе ТК-ТМ, нагрузка 150 кг. Теплостойкость определяют при температуре 600, 620, 625, 630, 640, 650°С путем нагрева образцов до указанных температур в течение 4 ч, охлаждение осуществляют на воздухе, затем проводят контроль твердости.

В табл. 2 приведены механические свойства сталей.

На основании приведенных данных видно, что твердость предлагаемой стали увеличивается на 7,46 - 5,88% по сравнению с известной, а теплоемкость - на 3.2%.

Кроме того, из данных табл. 1 и 2 (составы 4 и 5) видно, что при содержании компонентов в стали, выходящем за заявляемые- граничные значения, положительный эффект не достигается.

-5

Ё

ON О

Ј Ю

N)

Предлагаемая сталь позволяет заменить при изготовлении камер высокого давления и вставок опорных плит твердый сплав (ВК6 и ВК15 , что резко сокращает расход дефицитных и трудоемких в изготовлении твердых сплавов.

Форму л а изобретени я Сталь, содержащая углерод, хром, ванадий, молибден, кремний, празеодим, железо, отличающаяся тем, что, с целью повышения твердости и теплостойкости,

0

она дополнительно содержит кобальт и титан при следующем соотношении компонентов, мас.%:

Углерод 1,2 - 1,4

Хром5,6 - 6,0

Ванадий1,1-1,5

Молибден8.0 - 9,0

Кремний1,1 -2,0

Празеодим0,04 - 0,06

Кобальт5,0 - 6,0

Титан0,04 - 0,06

ЖелезоОстальное

Таблица

Таблица 2

Авторы

Даты

1991-11-15—Публикация

1989-08-11—Подача