Изобрзтение относится к нагреву металла в процессе термической обработки и может быть использовано в металлургической, машиностроительной и других отраслях промышленности.

Цель изобретения - улучшение качества нагрева путем повышения его равномерности.

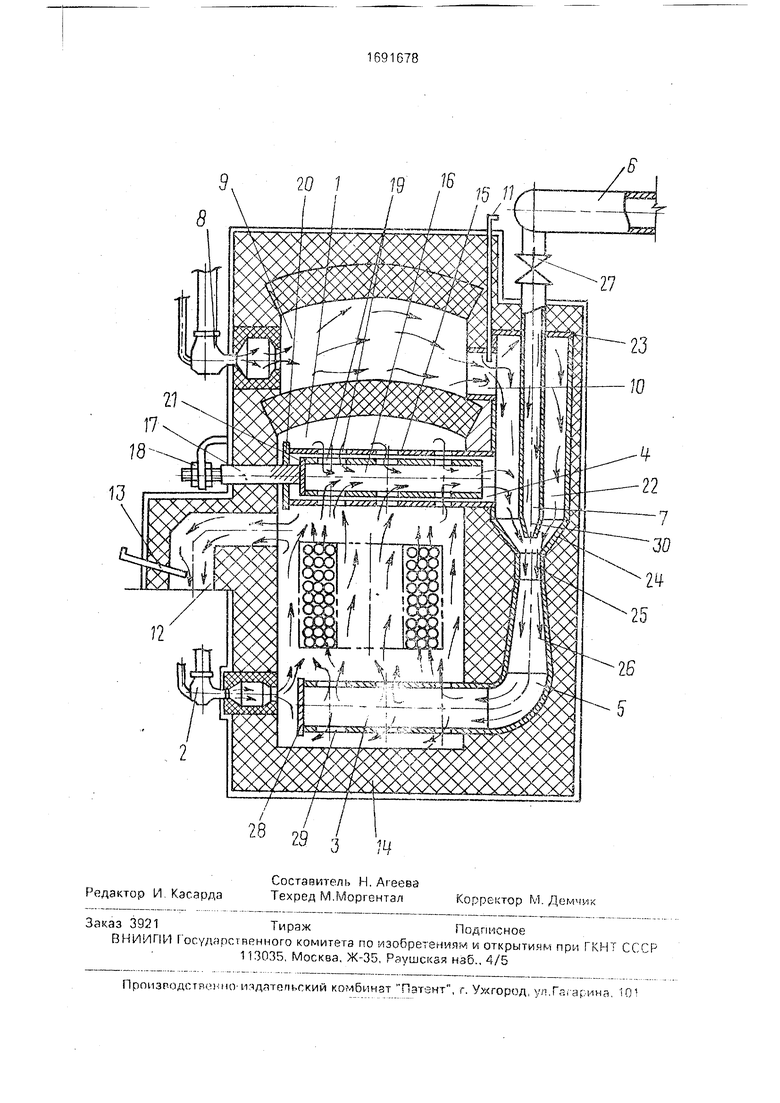

На чертеже представлена термическая печь, общий вид.

Термическая печь содержит рабочую камеру 1, расположенные в ней горелки 2, нагнетательные каналы 3 и всасывающие трубы 4, обводной канал 5 с коллектором 6 сжатого воздуха и трубопроводом 7 сжатого воздуха, горелку 8, установленную в коллекторе 9 высокотемпературных продуктов сгорания с патрубками 10 отвода и шиберами 11, боров 12 отвода дымовых газов из камеры с шибером 13

Рабочий объем камеры 1 ограничен кладкой 14. Всасывающая тупиковая труба 4 состоит из двух коаксиально расположенных перфорированных труб - неподвижной трубы 15, внутри которой перемещается подвижная труба 16 при помощи винта 17 и гайки 18. Трубы 15 и 16 имеют равномерно распределенные по длине отверстия 19 и заглушенные торцы 20 и 21.

Обводной канал 5 состоит из выходной камеры 22 с заглушкой 23, конфузооа 24, смесителя 25, входной камеры 26. Входная камера 22 герметично соединена с открытым торцом всасывающей трубы 4 через труО

,™А

бу 15, с коллектором 9 посредством патрубка 10 отвода с шибером 11 и с коллектором 6 сжатого воздуха через задвижку 27.

Трубопровод 7 сжатого воздуха установлен по оси обводного канала 5, проходит через заглушку 23 и имеет сопло 30, установленное в конфузоре 24 для выпуска эжектирующего воздуха.

Выходная камера 26 герметично соединена с открытым торцом нагнетательного канала 3, имеющего заглушенный торец 28 и равномерно распределенные по его длине отверстия 29.

Смеситель 25 предназначен для смешения дымовых газов, поступающих из сводо- вой зоны рабочей камеры через открытый горец всасывающей трубы 4, высокотемпературных продуктов сгорания, поступающих из коллектора 9 через открытый торец патрубка 10, эжектирующего сжатого возду- ха, поступающего через сопло 30 из трубопровода 7, и выравнивания температуры циркулирующих газов, направляемых в подовую зону рабочей камеры через отверстия 29 нагнетательного канала 3.

Термическая печь работает следующим образом.

Перед включением печи в работу необходимо отверстия 19 в подвижной трубе 16 всасывающей трубы 4 совместить с отвер- стиями 19 в неподвижной трубы 15, шибер 11 на патрубке 10 отвода открыть, а задвижку 27 на трубопроводе 7 сжатого воздуха закрыть.

Топливо сжигается в горелках 2, и горя- чие дымовые газы поступают в камеру 1, откуда дымовые газы (продукты полного сгорания) отводят через боров 12 в дымовую трубу. Давление (или разрежение) в рабочей камере поддерживается шибером 13, уста- новленным в борове 12.

Таким образом, в рабочей камере 1 устанавливаются постоянные температура и давление, заданные технологическим процессом. При этом на горелки 2 подают опре- деленное количество топлива.

После достижения в рабочей камере 1 заданных температуры и давления открывают задвижку 27, и в обводной канал 5 подают сжатый .воздух из коллектора 6 под давлением, обеспечивающим получение заданного коэффициента эжекции (например, равного 7-8, т.е. каждый объем сжатого воздуха отбирает из рабочей камеры 7-8 объемов горячих дымовых газов).

Энерниеи струи, подаваемой в обводной канал 5, каждого объема сжатого воздуха из сводовой зоны камеры равномерно по всему ее сечению, через отверстия 19 и сечение всасывающей трубы 4 отбирается 7-8 объемов горячих дымовых газов, которые поступают в обводной канал 5 и, смешиваясь с холодным эжектирующим воздухом в смесителе 25 и выходной камере 26, направляются в менее нагретую подовую зону камеры равномерно по всему сечению, через отверстия 29 нагнетательного канала 3 для нагрева металла.

Затем, под действием разрежения, создаваемого эжектором обводного канала 5, дымовые газы из камеры 1 попадают во входную камеру 22 обводного канала 5, смешиваются с холодным эжектирующим воздухом, нагреваются, и смесь снова направляется в подовую зону камеры 1 через нагнетательный канал 3, затем поднимается и далее цикл циркуляции повторяется.

После достижения заданных температуры и давления в рабочей камере 1 при работающей циркуляции включают в работу дополнительную горелку 8. Полученные в коллекторе 9 продукты полного сгорания имеют температуру более высокую, чем температура дымовых газов в сводовой зоне рабочей камеры, Высокотемпературные продукты сгорания после горелки 8 поступают из коллектора 9 через патрубок 10 отвода на всас (входную камеру 22) обводного канала 5, т.е. в контур циркуляции, за счет энергии сжатого воздуха, выходящего из сопла 30 и создающего заданное разрежение для организации циркуляции.

Для обеспечения отбора также и высокотемпературных продуктов сгорания увеличивают давление эжектирующего воздуха (например, до 4 кгс/см ) и, тем самым, повышает коэффициент эжекции устройства 5 (например, доводят до 10-11)для возможности отбора определенного объема высокотемпературных продуктов сгорания (например, 2-3 объемов). Причем для сохранения отбора из камеры, равного 7-8 объемов дымовых газов, уменьшают сечения отверстий 19 всасывающей трубы 4, а отбор 2-3 объемов высокотемпературных продуктов сгорания из коллектора 9 обеспечивают шибером 11.

Подача высокотемпературных продуктов сгорания в обводной канал 5 обеспечивает достижение смесью газов, подаваемых в подовую зону камеры, температуры, равной (или большей) температуре дымовых газов, отбираемых из сводовой зоны камеры. В установившемся режиме циркуляции в обводной канал 5 одновременно подают, например, один обьем эжектирующего сжатого воздуха, 7-8 объемов дымовых газов из рабочей камеры 1 и 2-3 объема высокотемпературных продуктов сгорания, после чего хорошо перемешанная смесь с температурой, равной (или большей) температуре ды: мовых газов в сводовой зоне камеры 1, направляется в подовую зону камеры для нагрева металла.

Благодаря регулируемому отбору в за- данных соотношениях горячих дымовых газов, высокотемпературных продуктов сгорания и эжектирующего воздуха и получению в камере 26 смешения хорошо сме- шанной смеси газов с регулируемой температурой, равной (или большей) температуре сводовой зоны камеры 1, повышается равномерность нагрева и достигается минимальный перепад температур по сечению нагреваемого металла за счет стабиль- ного выравнивания температуры по высоте и ширине рабочей камеры и тем самым обеспечивается экономия топлива при одновременном повышении производительности камеры и качества нагреваемого металла.

Использование изобретения позволяет увеличить производительность печи на

50%, уменьшить перепад температур по сечению объема печи и металла, т.е. повысить равномерность нагрева металла и тем самым обеспечить повышение его качества. Формула изобретения Термическая печь преимущественно для термообработки бунтов, содержащая рабочую камеру, свод, нагнетательные каналы, всасывающие тупиковые трубы. обводной канал с коллектором и трубопроводы сжатого воздуха, эжектирующее устройство, боров отвода дымовых газов с шибером, отличающаяся тем, что, с целью улучшения качества нагрева путем повышения равномерности нагрева, печь снабжена размещенной над сводом высокотемпературной топкой с горелками и патрубками, соединяющими топку с эжектирующими устройствами, причем патрубки выполнены с возможностью регулирования проходного сечения и размещены на противоположной стороне от горелок.

8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТОПЛЕНИЯ ДВУХКАМЕРНОЙ ПЕЧИ И ПЕЧЬ ДЛЯ НАГРЕВА ЗАГОТОВОК | 1992 |

|

RU2022035C1 |

| Камерная печь | 1984 |

|

SU1252633A1 |

| Рециркуляционная печь | 1983 |

|

SU1135991A1 |

| Подовая сталеплавильная печь | 1989 |

|

SU1688086A1 |

| РЕЦИРКУЛЯЦИОННАЯ ПЕЧЬ | 1970 |

|

SU273246A1 |

| Способ термической обработки сыпучих материалов и устройство для его осуществления | 1982 |

|

SU1039966A1 |

| Проходная печь для безокислительного нагрева металла | 1979 |

|

SU855360A1 |

| Способ выплавки стали в подовой печи | 1988 |

|

SU1629320A1 |

| Способ и устройство термической обработки древесины при скоростной циркуляции продуктов сгорания газового топлива и дополнительной нагрузке на штабель | 2016 |

|

RU2642701C2 |

| РЕКУПЕРАТИВНАЯ ГАЗОВАЯ ГОРЕЛКА И СПОСОБ ПОДОГРЕВА В НЕЙ ВОЗДУХА | 2011 |

|

RU2471117C1 |

Изобретение относится к нагреву металла в процессе термической обработки и может быть использовано в металлургической, машиностроительной и других отраслях промышленности. Целью изобретения явпя ется улучшение качества нагрева за повышения его равномерности Печь содер жит рабочую камеру, обводные как ты на гнетательные каналы всасывающее тупиковые перфорированные трубы эжек тирующие устройства Печь дополнительно снабжена высокотемпературной топком с горелкой, установленной над рабочей каме рой, и патрубками, соединяющими топку с эжектирующими устройствами Па-рубки расположены на противоположной ciopone от горелок и выполнены1 с возможностью регулирования их проходного сечения Путем получения заданной температуры продуктов сгорания и интенсификации их циркуляции достигается более рав омер- ный нагрев изделий. 1 ил

| Печь для нагрева металла | 1971 |

|

SU443926A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Рециркуляционная термическая печь | 1974 |

|

SU500264A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-15—Публикация

1989-06-19—Подача