Изобретение относится к кондитерской промышленности и может быть использовано при производстве сбивных кондитерских изделий.

Известен способ производства сбивных кондитерских изделий, предусматривающий уваривание сахаропаточно-агарового сиропа, введение в него белка, сбивание белка с сиропом до получения сбитой массы при одновременном аэрировании смеси воздухом и охлаждении, введение в сбитую массу рецептурных компонентов при перемешивании, охлаждение полученной массы путем обдува воздухом в тонком слое, формование, резку и глазирование.

Недостатками указанного способа являются низкое качество получаемой массы, большая продолжительность получения готовых изделий.

Наиболее близким по технической сущности и достигаемому результату является способ производства сбивных кондитерских изделий, включающий уваривание са- харопаточного сиропа, сбивание уваренного сиропа с яичным белком, введение в полученную массу вкусовых добавок, охлаждение массы, выдерживание для структурообразования, формование и глазирование.

Недостатком известного способа явля- ются низкое качество получаемой массы вследствие низкой однородности ее струкraaSl

О

о ю ел о

туры. Кроме того, в указанном способе масса подается на формовку с еще недостаточно сформировавшейся структурой, которая не обеспечивает требуемых прочностных свойств массы, что существенно снижает качество готовых изделий. Охлаждение сбитой массы в охлаждающей машине барабанного типа по указанному способу в какой-то мере позволяет ускорить процесс структу- рообразования, но является неэффективным вследствие существенной продолжительности времени структурообразования в массе в этих условиях. К тому же уже образовавшаяся структура массы частично разрушается вследствие механических воздействий на объем последней в процессе охлаждения указанным способом, что еще более ухудшает качество готовых изделий.

Цель изобретения - улучшение качества изделий и сокращение продолжительности процесса путем ускорения структурообразования.

Способ производства сбивных кондитерских изделий типа суфле включает уваривание сахйроагарного сиропа, сбивание уваренного сиропа с яимным белком, введение в полученную массу вкусовых добавок, охлаждение массы, выдерживание для структурообразования, формование и глазирование, при этом выдерживание массы перед формованием в замкнутом объеме, заполненном на 0,5-0,9 высоты последнего под избыточным давлением 1,2 10 - 2,5 105 Па в пространстве над массой, создаваемым сжатым воздухом, при 8 - 16°С до достижения плотности массы 510 - 670 кг/м . Сбивную массу в замкнутый объем подают совместно с потоком сжатого воздуха, при этом давление последнего поддерживают в пределах 1,5 - 3,0 давления в замкнутом объеме.

Выдержка под избыточным давлением в замкнутом объеме необходима для ускорения процесса структурообразования в объеме массы, представляющей собой высококонцентрированную дисперсию систему. Под воздействием избыточного давления интенсифицируется процесс сближения аг- регатировзнных частиц системы с последующим образованием коагуляционных связей в местах соприкосновения последних. Это ведет к возникновению более развитой пространственной коагуляционной структуры, которая определяет физико-механические свойства структурированной массы, причем, чем лучше указанные свойства, тем выше качество готовых изделий. Действие избыточного давления на массу

повышает вероятность возникновения коагуляционных связей между агрегатирован- ными частицами дисперсной массы, что существенно ускоряет процесс структурообразования. К тому же равномерное воздействие избыточного давления на массу создает условия для образования равномерной структуры последней, что также существенно повышает качество готовых изделий.

Давление величиной до 1,2 10 Па не обеспечивает существенного ускорения процесса структурообразования. В пределах значения давления 1,2 105-2,5 105Па наблюдается заметное ускорение процесса

структурообразования и достигается хорошее качество массы. При дальнейшем увеличении давления более 2,5 105 Па наблюдается незначительное ускорение процесса образования структуры, в то время как заметных изменений качества массы

не происходит. Вследствие этого предел значений избыточного давления 1,2 10 Па принят как наиболее оптимальный.

При выдержке под избыточным давлением в замкнутом объеме масса одновременно охлаждается при 8 - 16°С. Это позволяет дополнительно ускорить процесс структурообразования с образованием равномерной структуры в массе, что повышает качество готовых изделий. При температуpax выше 1 б°С начинает возникать тепловое движение агрегатированных частиц, причем с дальнейшим повышением температуры интенсивность теплового движения возрастает. Это приводит к разрыву коагуляционных связей между агрегатированны- ми частицами, вследствие чего распадается большинство образовавшихся коагуляционных цепочек пространственной структуры, что ведет к ухудшению физико-механических свойств массы, а следовательно, качества готовых изделий. При температурах ниже 8°С интенсивность теплового движения агрегатированных частиц падает на-; столько, что вероятность образования

коагуляционных связей между ними очень низка. По этой причине скорость образования структуры в массе снижается, что суще- ственноухудшаетпроцесс

структурообразования. При значениях температуры 8-16°С наблюдается максимальная скорость структурообразования. Интенсивность теплового движения агрегатированных частиц массы в этих условиях способствует образованию большого количества связей, причем эти связи образуются равномерно по всему объему массы. К тому же интенсивность теплового движения агрегатированных частиц в этом пределе температур не приводит к возникновению сил, разрушающих образовавшуюся пространственную структуру массы. Все это приводит к улучшению физико-механических свойств массы, качества готовых изделий, а также ускоряет процесс образования структуры в массе.

Уровень заполнения массой замкнутого объема должен составить 0.5 - 0,9 высоты последнего с целью создания свободного пространства над поверхностью массы, за- полненного сжатым воздухом. Это позволит регулировать величину избыточного давления в замкнутом объеме в вышеуказанном пределе изменением уровня массы в непрерывном технологическом процессе, а также улучшает насыщение массы воздухом и ведет к улучшению качества готовых изделий. При уровне заполнения менее 0,5 высоты замкнутого объема затрудняется регулирование давления в оптимальном пределе 1,2 105 - 2,5 105 Па, что приводит к падению скорости процесса структурообра- зования и ухудшает качество массы. При уровне заполнения более 0,9 высоты замкнутого объема также затрудняется регули- рование давления в оптимальном пределе, а также есть вероятность заполнения массой всего замкнутого объема при работе в непрерывном технологическом процессе, что полностью исключает положительный эффект воздействия избыточного давления на массу в процессе образования структуры.

Необходимость подачи потока массы и сжатого воздуха в замкнутый объем с давле- нием 1,5 - 3,0 давления в последнем, обусловлена с целью обеспечения непрерывного технологического процесса. Указанная величина давления обеспечивает непрерывную подачу потока массы и сжатого воздуха в замкнутый обьем, а также непрерывное удаление массы из последнего. При подаче потока с давлением ниже 1,5 давления в замкнутом объеме может быть нарушен непрерывный технологический про- цесс вследствие неравномерности потока. При подаче потока с давлением выше 3,0 давления в замкнутом объеме скорость потока возрастает настолько, что при фиксированном давлении внутри замкнутого объема в пределах 1,2 10 - 2,5 105 Па существенно падает время воздействия избыточного давления на массу. Это приводит к ухудшению структуры массы, вследствие чего снижается качество готовых изделий.

Масса перед формованием выдерживается в замкнутом объеме под избыточным давлением 1,2 105-2,5 10 Па с одновременным охлаждением при 8 - 16°С. Указанные факторы способствуют улучшению качественных показателей сбивных кондитерских изделий. Например, для конкретных сортов конфет в качестве положительного эффекта следует указать следующее: Птичье молоко - снижение плотности до 510 кг/м3, повышение предельного напряжения сдвига до 2.8 кПа, в то время как в известном способе указанные параметры неизменны и остаются в пределах, достигаемых по существующим технологиям в производстве, т.е. плотность 580 кг/м3, предельное напряжение сдвига 1,8 кПа; Суфле - снижение плотности до 490 кг/м3, предельное напряжение сдвига 2,2 кПа; Стратосфера -снижение плотности до 460 кг/м3, предельное напряжение сдвига 2,4 кПа, в то время как по аналогу достижимая минимальная плотность равна 580 кг/м3.

Способ производства сбивных кондитерских изделий осуществляется следующим образом.

По принятой рецептуре готовят сахаро- агарный сироп, охлаждают его, сбивают охлажденный сироп с белком, вводят в полученную массу рецептурные вкусовые добавки. Полученную массу подают на выдержку под избыточным давлением в замкнутый объем.

Масса в потоке со сжатым воздухом подается в замкнутый объем, где величина избыточного давления равна 1,2 10 - 2,5 105 Па, причем давление потока массы и сжатого воздуха составляет 1,5 - 3,0 давления в замкнутом объеме,

Масса заполняет замкнутый объем до уровня составляющего 0,5 - 0,9 высоты последнего. Воздействие избыточного давления на массу продолжается с момента входа массы в замкнутый объем до ее выхода из него. Изменением уровня массы путем уменьшения или увеличения ее расхода на выходе из замкнутого объема, необходимо регулировать величину избыточного давления в последнем в пределах 1,2 105 - 2,5 105Па.

Пример 1. Готовили сбивную массу Птичье молоко по принятой рецептуре увариванием сахароагарного сиропа, его охлаждением, сбиванием охлажденного сиропа с белком, введением в полученную массу вкусовых добавок. Массу подавали в потоке со сжатым воздухом в замкнутый. объем, где избыточное давление составляло 1,15 10 Па. При этом давление потока массы и сжатого воздуха составило 1,4 давления в замкнутом объеме, т.е. 1,61 10 Па. Уровень заполнения массой замкнутого объема составил 0,3 высоты последнего. Охлаждение велось при 5,5°С.

При этих условиях наблюдалась неравномерная подача массы, низкая скорость потока, что нарушало непрерывный технологический процесс. Значение избыточного давления в замкнутом объеме падало, что приводило к затруднениям в регулировании установленного значения давления.

Полученная масса имела плотность 0,630 кг/м3, масса плохо сохраняла заданную форму. Время процесса структурообра- зования после выдержки массы под избыточным давлением составило 14 ч.

Пример 2. Готовили сбивную массу Птичье молоко по принятой рецептуре увариванием сахароагарного сиропа, его охлаждением, сбиванием охлажденного сиропа с белком, введением в полученную массу вкусовых добавок. Массу подавали в потоке со сжатым воздухом в замкнутый объём, где избыточное давление составляло 1,2 10 Па. При этом давление потока со сжатым воздухом составило 1J5 давления в замкнутом объеме, т.е. 1,9 10 Па. Уровень заполнения массой замкнутого объема составил 0,5 высоты последнего. Охлаждение велось при 8°С.

При этих условиях наблюдалась более устойчивая скорость потока массы и сжатого воздуха, при этом не нарушалась непрерывность технологического процесса. Масса более равномерно насыщалась воздухом. Установленный уровень заполнения позволял с удовлетворительной точностью выдерживать давление в принятом пределе.

Полученная масса имела плотность 0,570 кг/м3, нежную консистенцию, хорошо сохраняла заданную форму. Время процесса структурообразования после выдержки массы под избыточным давлением составило 4 ч.

Пример 3. Готовили сбивную массу Птичье молоко по принятой рецептуре увариванием сахароагарного сиропа, его охлаждением, сбиванием охлажденного сиропа с белком, введением в полученную массу вкусовых добавок. Массу подавали в потоке со сжатым воздухом в замкнутый объем, где избыточное давление составляло 1,8 10 Па. При этом давление потока массы сжатого воздуха было 2,0 давления в замкнутом объеме, т.е. 3,6 105 Па. Уровень заполнения массой замкнутого обьема был 0,7 высоты последнего. Охлаждение велось при 12,5°С.

При этих условиях наблюдалась устойчивая скорость потока массы и сжатого воздуха, непрерывность технологического процесса не нарушалась. Масса равномерно и качественно насыщалась воздухом. Заданная высота уровня заполнения массой замкнутого объема позволяла стабильно поддерживать заданную величину избыточного давления.

Полученная масса имела плотность 0,520 кг/м3, нежную консистенцию, хорошо сохраняла заданную форму. Время процесса структурообразования после выдержки

под избыточным давлением составило 3,5 ч.

Пример 4. Готовили сбивную массу

Птичье молоко по принятой рецептуре

увариванием сахароагарного сиропа, его

охлаждением, сбиванием охлажденного сиропа с белком, введением в полученную массу вкусовых добавок. Массу подавали в потоке со сжатым воздухом в замкнутый объем, где избыточное давление составило 2.5 10 Па, При этом давление потока массы и сжатого воздуха составило 3,0 давления в замкнутом объеме, т.е. 7.5 105 Па. Уровень заполнения массой замкнутого объема был 0,9 высоты последнего. Охлаждение велось при 16°С.

При этих условиях наблюдалась устойчивая скорость потока массы и сжатого воздуха, непрерывность технологического процесса не нарушалась. Масса равномерно и качественно насыщалась воздухом. Заданная высота уровня заполнения массой замкнутого объема позволяла стабильно поддерживать заданную величину избыточного давления.

Полученная масса имела плотность

0,510 кг/м , нежную консистенцию, хорошо сохраняла заданную форму. Время процесса структурообразования составило 3.0 ч.

Пример 5. Готовили сбивную массу Птичье молоко по принятой рецептуре

увариванием сахароагарного сиропа, его охлаждением, сбиванием охлажденного сиропа с белком, введением в полученную массу вкусовых добавок. Массу подавали в потоке со сжатым воздухом в замкнутый

объем, где избыточное давление составляло 2,7 10 Па. При этом давление потока массы и сжатого воздуха составляло 3,2 давления в замкнутом объеме, т.е. 7,64 105 Па. Уровень заполнения массой замкнутого

объема был 0,93 высоты последнего. Охлаждение велось при 17,5°С,

При этих условиях масса имела плотность 0,640 кг/м3; структура массы после выдержки в заданных условиях ухудшилась.

Масса плохо сохраняла заданную форму. Время процесса структурообразования составило 12ч.

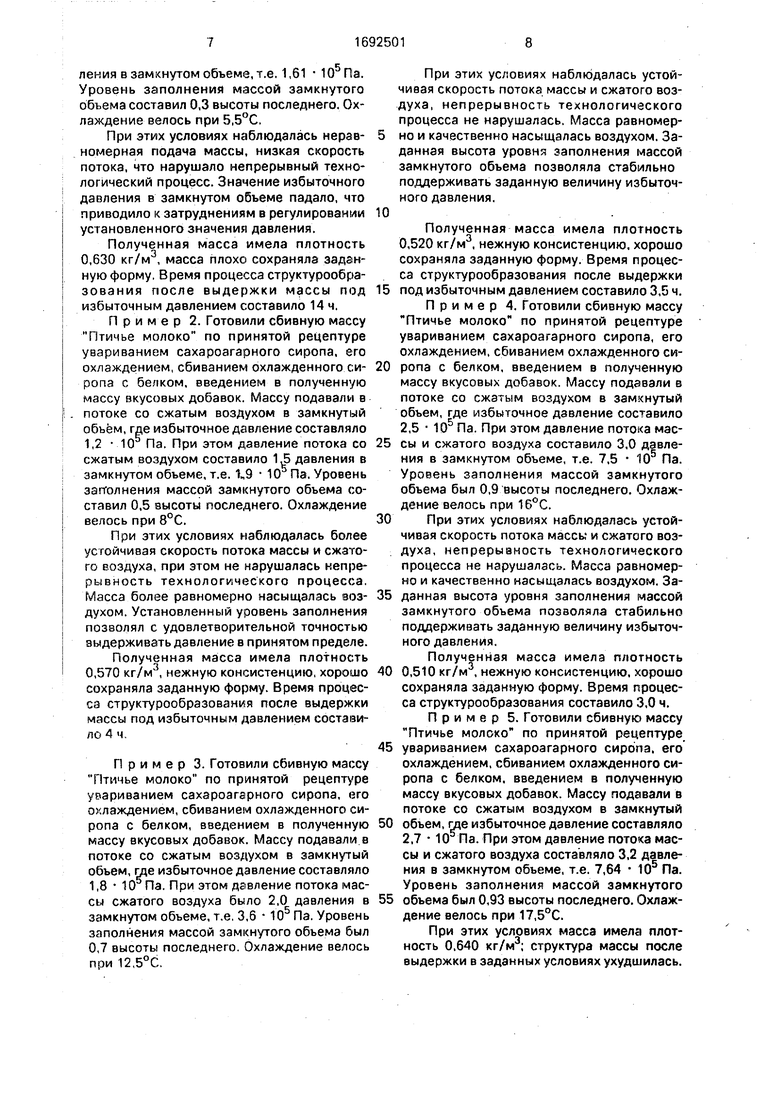

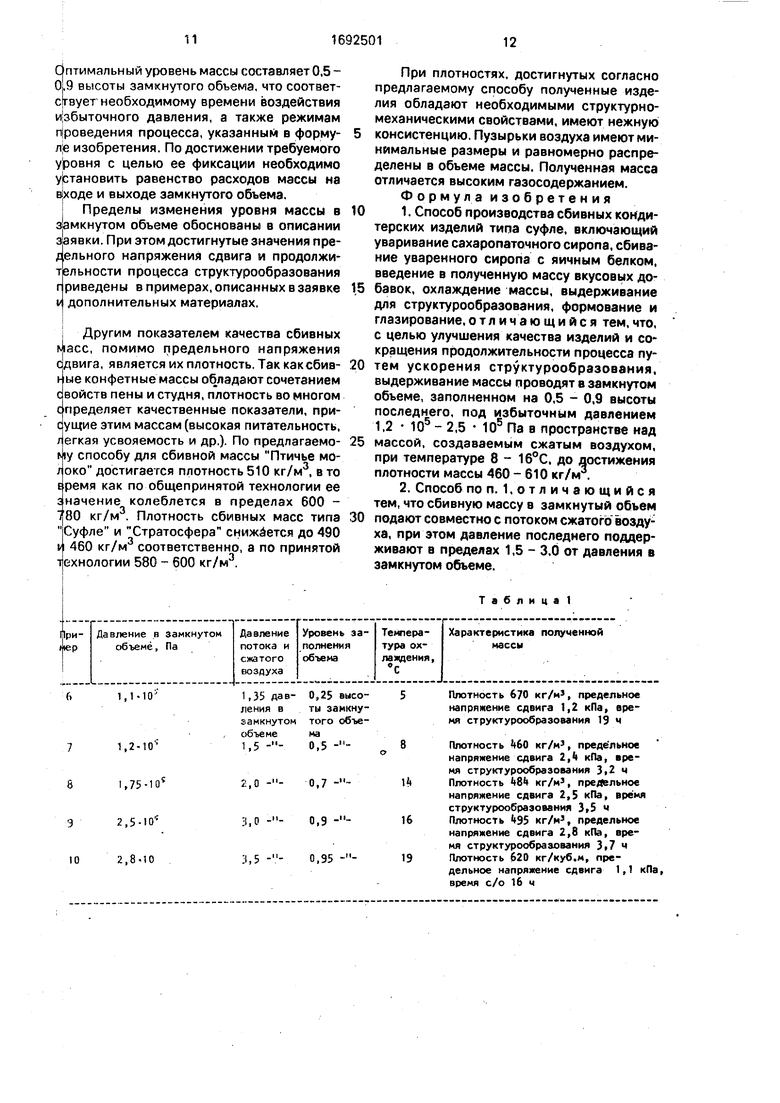

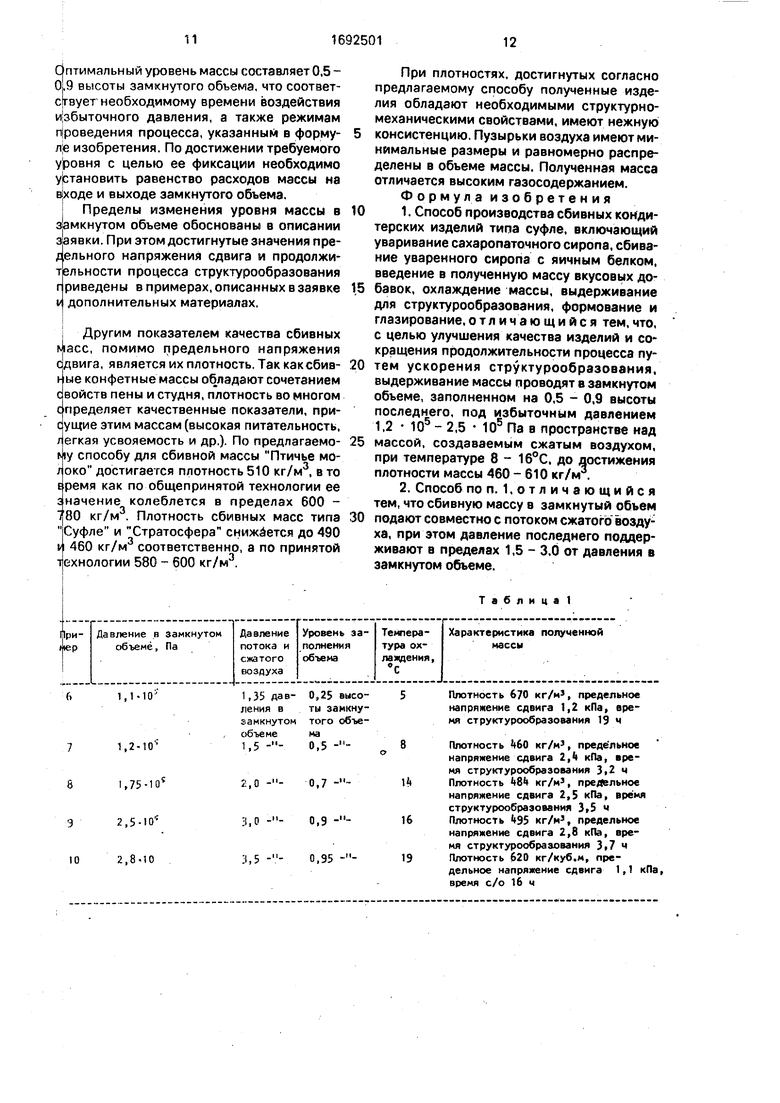

Примеры приготовления сбивной массы Стратосфера приведены в табл. 1.

Сбивную массу готовили путем уваривания сахаропаточно-агарового сиропа. В сироп ввели белок в количестве, определяемом рецептурой, а также вкусовые и ароматизирующие добавки. Полученную массу подавали в потоке со сжатым воздухом в замкнутый обьем для выдержки под избыточным давлением с одновременным охлаждением.

Как видно из примеров, предложенный способ обеспечивает высокое качество сбивной массы Стратосфера. Так, плотность массы, полученной с ее выдержкой в замкнутом объеме под избыточным давлением с одновременным охлаждением, уменьшается до 460 кг/м , при этом предельное напряжение сдвига равно 2,4 кПа, в то время как по аналогу плотность массы Стратосфера уменьшается до 580 кг/м . Из сравнения двух способов можно заключить, что по сравнению с аналогом плотность готовой массы снижается значительно, что приводит к улучшению качества изделий. Одновременно сокращается продолжительность структурообразования до 3,2 ч без ущерба прочностным свойствам конфетной массы..

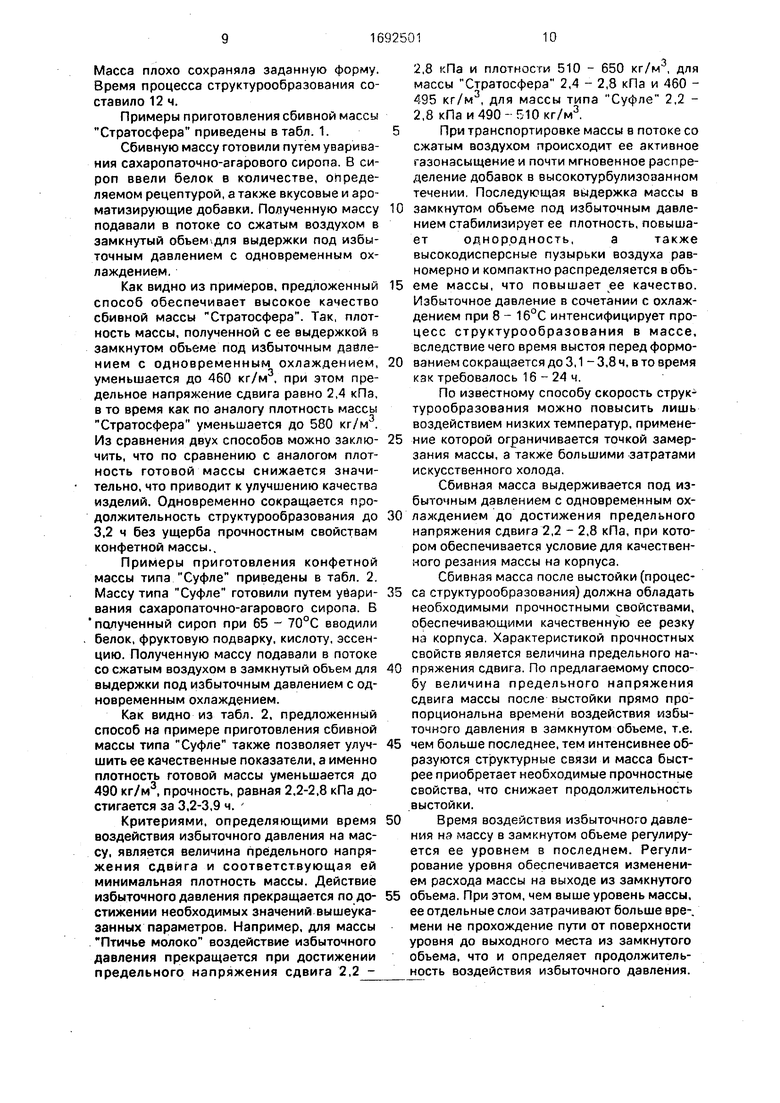

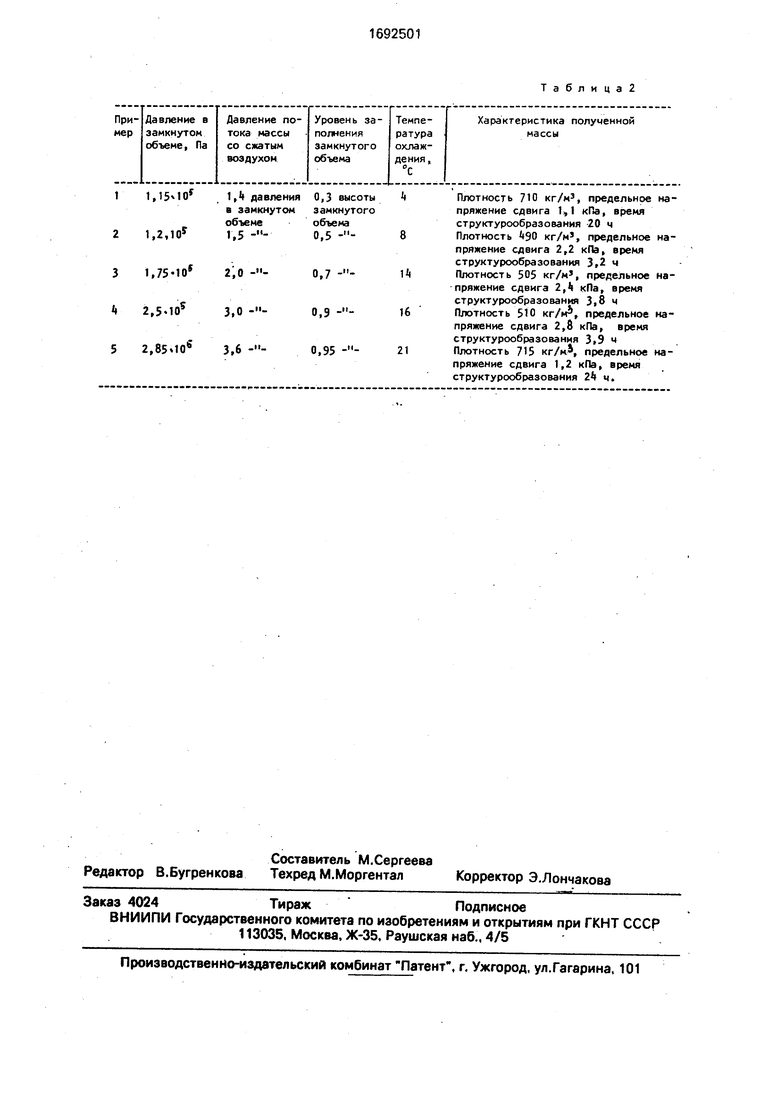

Примеры приготовления конфетной массы типа Суфле приведены в табл. 2. Массу типа Суфле готовили путем уваривания сахаропаточно-агарового сиропа. В полученный сироп при 65 - 70°С вводили белок, фруктовую подварку, кислоту, эссенцию. Полученную массу подавали в потоке со сжатым воздухом в замкнутый объем для выдержки под избыточным давлением с одновременным охлаждением.

Как видно из табл. 2, предложенный способ на примере приготовления сбивной массы типа Суфле также позволяет улучшить ее качественные показатели, а именно плотность готовой массы уменьшается до 490 кг/м3, прочность, равная 2,2-2,8 кПа достигается за 3,2-3,9 ч.

Критериями, определяющими время воздействия избыточного давления на массу, является величина предельного напряжения сдвига и соответствующая ей минимальная плотность массы. Действие избыточного давления прекращается по достижении необходимых значений вышеуказанных параметров. Например, для массы Птичье молоко воздействие избыточного давления прекращается при достижении предельного напряжения сдвига 2.2 2,8 кПа и плотности 510 - 650 кг/м , для массы Стратосфера 2,4 - 2,8 кПа и 460 - 495 кг/м3, для массы типа Суфле 2,2 - 2,8 кПа и 490-510 кг/м3. 5При транспортировке массы в потоке со

сжатым воздухом происходит ее активное газонасыщение и почти мгновенное распределение добавок в высокотурбулизоэанном течении. Последующая выдержка массы в 10 замкнутом объеме под избыточным давлением стабилизирует ее плотность, повышает однородность,а также высокодисперсные пузырьки воздуха равномерно и компактно распределяется в объ- 15 еме массы, что повышает ее качество. Избыточное давление в сочетании с охлаждением при 8 - 16°С интенсифицирует процесс структурообразования в массе, вследствие чего время выстоя перед формо0 ваниемсокращается до3,1-3,8ч, в то время как требовалось 16-24 ч.

По известному способу скорость структурообразования можно повысить лишь воздействием низких температур, примене5 ние которой ограничивается точкой замерзания массы, а также большими затратами искусственного холода.

Сбивная масса выдерживается под избыточным давлением с одновременным ох0 лаждением до достижения предельного напряжения сдвига 2,2 - 2,8 кПа, при котором обеспечивается условие для качественного резания массы на корпуса.

Сбивная масса после выстойки (процес5 са структурообразования) должна обладать необходимыми прочностными свойствами, обеспечивающими качественную ее резку на корпуса. Характеристикой прочностных свойств является величина предельного на0 пряжения сдвига. По предлагаемому способу величина предельного напряжения сдвига массы после выстойки прямо пропорциональна времени воздействия избыточного давления в замкнутом объеме, т.е.

5 чем больше последнее, тем интенсивнее образуются структурные связи и масса быстрее приобретает необходимые прочностные свойства, что снижает продолжительность выстойки.

0 Время воздействия избыточного давления нэ массу в замкнутом объеме регулируется ее уровнем в последнем. Регулирование уровня обеспечивается изменением расхода массы на выходе из замкнутого

5 объема. При этом, чем выше уровень массы, ее отдельные слои затрачивают больше вре-. мени не прохождение пути от поверхности уровня до выходного места из замкнутого объема, что и определяет продолжительность воздействия избыточного давления.

Оптимальный уровень массы составляет 0,5 - 0.9 высоты замкнутого объема, что соответствует4 необходимому времени воздействия избыточного давления, а также режимам проведения процесса, указанным в форму- ле изобретения. По достижении требуемого уровня с целью ее фиксации необходимо установить равенство расходов массы на входе и выходе замкнутого объема.

Пределы изменения уровня массы в замкнутом объеме обоснованы в описании заявки. При этом достигнутые значения предельного напряжения сдвига и продолжительности процесса структурообразования приведены в примерах, описанных в заявке и дополнительных материалах.

Другим показателем качества сбивных масс, помимо предельного напряжения сдвига, является их плотность. Так как сбив- ные конфетные массы обладают сочетанием свойств пены и студня, плотность во многом определяет качественные показатели, присущие этим массам (высокая питательность, легкая усвояемость и др.). По предлагаемо- му способу для сбивной массы Птичье молоко достигается плотность 510 кг/м , в то время как по общепринятой технологии ее значение колеблется в пределах 600 - 780 кг/м3. Плотность сбивных масс типа Суфле и Стратосфера снижается до 490 и 460 кг/м3 соответственно, а по принятой технологии 580 - 600 кг/м3.

При плотностях, достигнутых согласно предлагаемому способу полученные изделия обладают необходимыми структурно- механическими свойствами, имеют нежную консистенцию. Пузырьки воздуха имеют минимальные размеры и равномерно распределены в объеме массы. Полученная масса отличается высоким газосодержанием.

Формула изобретения

1.Способ производства сбивных кондитерских изделий типа суфле, включающий уваривание сахаропаточного сиропа,сбивание уваренного сиропа с яичным белком, введение в полученную массу вкусовых добавок, охлаждение массы, выдерживание для структурообразования, формование и глазирование,отличающийся тем,что, с целью улучшения качества изделий и сокращения продолжительности процесса путем ускорения структурообразования, выдерживание массы проводят в замкнутом объеме, заполненном на 0.5 - 0,9 высоты последнего, под избыточным давлением 1,2 10-2,5 10 Па в пространстве над массой, создаваемым сжатым воздухом, при температуре 8 - 16°С, до достижения плотности массы 460 - 610 кг/м3.

2.Способ по п. 1,отличающийся тем, что сбивную массу в замкнутый объем подают совместно с потоком сжатого воздуха, при этом давление последнего поддерживают в пределах 1,5 - 3,0 от давления в замкнутом объеме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления сбивных конфет | 2016 |

|

RU2631898C1 |

| СПОСОБ ПРОИЗВОДСТВА СБИВНЫХ КОНФЕТ | 2008 |

|

RU2471357C2 |

| СПОСОБ ПРОИЗВОДСТВА СБИВНЫХ КОНДИТЕРСКИХ МАСС | 1996 |

|

RU2128919C1 |

| Способ производства сбивных конфет | 1991 |

|

SU1790892A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ КОНФЕТ СО СБИВНЫМ КОРПУСОМ "СУФЛЕ КОКОСОВОЕ" | 1997 |

|

RU2128442C1 |

| Способ производства конфет сбивных сортов | 1986 |

|

SU1421291A1 |

| Способ производства сбивных кондитерских изделий и установка для его осуществления | 1979 |

|

SU876088A1 |

| Способ производства двухслойных конфет | 1987 |

|

SU1588355A1 |

| СПОСОБ ПРОИЗВОДСТВА СБИВНЫХ КОНФЕТ | 2006 |

|

RU2340201C2 |

| "Способ производства кондитерских изделий из сбивных масс типа "Птичье молоко" | 1990 |

|

SU1746995A1 |

Изобретение относится к кондитерской промышленности и может быть использовано при производстве сбивных кондитерских изделий. Цель изобретения - улучшение качества изделий и сокращение-продолжительности процесса путем ускорения структурообразования. Способ производства сбивных кондитерских изделий типа суфле включает уваривание сахароагарного сиропа, сбивание охлажденного сиропа с белком, введение в полученную массу вкусовых добавок, охлаждение массы, выдерживание для структурообразования, формование и глазирование, при этом масса перед формированием выдерживается в замкнутом объеме под избыточным давлением 1,2 105 - 2,5 105 Па при 8 - 16°С до достижения плотности массы 460 - 610 кг/м , причем уровень заполнения массой замкнутого объема должен составлять 0,5-0,9 высоты последнего. Масса подается на выдержку под избыточным давлением в замкнутый объем в потоке со сжатым воздухом, причем давление потока массы и сжатого воздуха составляет 1,5 - 3,0 давления в замкнутом объеме. 1 з.п. ф-лы, 2 табл. №

1,2-10 1,75-Ю 2,5-10 2,8-10

1,35 дав-0,25 высо-5

ления вты замкнузамкнутомтого об ъеобъемема

1,5 ,5 0 8

2,0 0,7 1

3,0 0,9 16

3,5 0,95 19

Таблица 1

Плотность 670 кг/м3, предельное напряжение сдвига 1,2 кПа, время структурообразования 19 ч

Плотность 60 кг/м3, предельное напряжение сдвига 2,4 кПа, время структурообразования 3,2 ч Плотность Wk кг/м3, предельное напряжение сдвига 2,5 кПа, врем структурообразования 3,5 ч Плотность 95 кг/м3, предельное напряжение сдвига 2,8 кПа, время структурообразования 3.7 ч Плотность 620 кг/куб.м, предельное напряжение сдвига 1,1 время с/о 16 ч

1,

1,2,10

1,75-10

2,5.10s

2,

2|0 ,7 14

3,0 0,9

3,6 0,95 21

Таблица2

Плотность 710 кг/м3, предельное напряжение сдвига 1,1 кПа, время структурообразования 20 ч Плотность 1(90 кг/м3, предельное напряжение сдвига 2,2 кПа, время структурообразования 3,2 ч Плотность 505 кг/м3, предельное напряжение сдвига 2,k кПа, время структурообразования 3,8 ч Плотность 50 кг/м, предельное напряжение сдвига 2,8 кПа, время структурообразования 3,9 ч Плотность 715 кг/м, предельное напряжение сдвига 1,2 кПа, время структурообразования 24 ч.

| Истоми на А | |||

| А | |||

| и др | |||

| Конфеты | |||

| Современная технология | |||

| - М.: Пищевая промышленность, 1979, с | |||

| Синхронизирующее устройство для аппарата, служащего для передачи изображений на расстояние | 1920 |

|

SU225A1 |

Авторы

Даты

1991-11-23—Публикация

1989-07-10—Подача