Изобретение относится к каталитической химии, конкретно к способу получения катализатора гидроочистки, и может быть использовано при производстве моторных топлив, получаемых при гидрогенизацион- ной переработке углей.

Продукты гидрогенизации угля содержат азотистые основания, сернистые и кислородные соединения (в основном фенолы Сб-Св), которые недопустимы в готовых то- варйыхтопливах.

Целью изобретения является получение катализатора с повышенной активностью по -деазотированию и обесфеноливанию продуктов сжижения угля за счет использования в качестве матрицы диоксида титана в количестве 70-80 мас.% и получения матрицы гидролизом двойной соли сульфата титанила и аммония.

Изобретение иллюстрируют следующие примеры.

Пример 1. Для получения матрицы из диоксида титана приготавливают 1 л раствора сульфата титанила и аммония с содер- жанием 60 г/л, который подвергают гидролизу путем кипячения его в колбе с обратным холодильником в продолжение 5 ч. Образовавшийся гель ТЮ2 (55 г) отфильтровывают, промывают от отсутствия аниона S042 и затем пропитывают смесью солей парамолибдата аммония 8.35 г (10 мае. % МоОз), нитрата никеля 10,8 г (4 Mac.%.NlOJ растворенных в 500 мл воды, в продолжение 24 ч при 20-25°С. Гель после этого отфильто о го о

Јь

ровывают, смешивают с 4,1 г цеолита CoY (6 мас.% цеолита), перетирают в ступке 0,5 ч и гранулируют влажную массу в перфорированных фторопластовых пластинах. Таблетки в пластинах подсушивают на воздухе, а затем 5 ч в сушильном шкафу при 105- 110°С и прокаливают в муфеле при 450°С 5 ч.

Полученный катализатор так же, как и известные катализаторы, испытывают при гидроочистке в проточной установке с объемом реактора 0,8-2 л фракций угольного дистиллята н.к. - 400 при 400°, давлении МПа, объемной скорости подачи сырья 1 ч циркуляции водорода 800 л Н2/л сырья.

Степень обессеривания гидрогенизата продуктов сжижения угля 82,3%, деазоти- рования 74,2%, обесфеноливания 100% и гидрирования непредельных соединений 75%.

Пример 2. Матрицу диоксида титана, приготовленную по примеру 1, пропитывают смесью солей парамолибдата аммония 8,4 г (12,5 мае.% МоОз), нитрата никеля 10,8 г (5 мае. % N10), растворенных в 500 мл воды, в продолжение 24 ч при 20-25°С. Гель после этого отфильтровывают , смешивают с 4,14 г цеолита (7,5 мае. % цеолита) и перемешивают в ступке 0,5 ч.

Грануляцию влажной массы, сушку и прокалку ведут по примеру 1.

Степень обессеривания гидрогенизата продуктов сжижения угля 84,3%, деазоти- рования 75,0%, обесфеноливания 97,0% и гидрирования непредельных соединений 72,2%.

Пример 3. Матрицу диоксида титана, приготовленную по примеру 1, пропитывают смесью солей парамолибдата аммония 10,1 г (15 мас.% МоОз), нитрата никеля 13 г (б мас.% N10), растворенных в 500 мл воды, в продолжение 24 ч при 20-25°С. Гель после этого отфильтровывают, смешивают с 4,95 г цеолита (9 мас.% цеолита) и перемешивают в ступке 0,5 ч.

Грануляцию влажной массы, сушку и прокалку ведут по примеру 1.

Степень обессеривания гидрогенизата продуктов сжижения угля86%,деазотирова- ния 77%, обесфеноливания 98% и гидрирования непредельных соединений 74,7%,

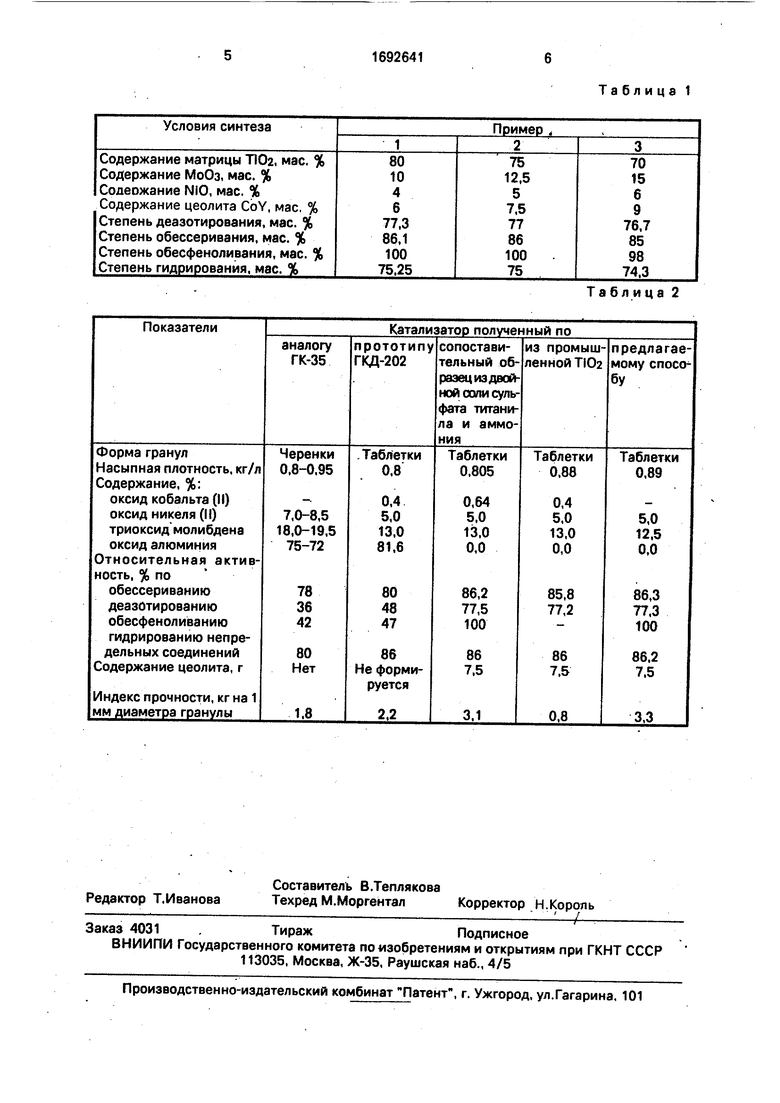

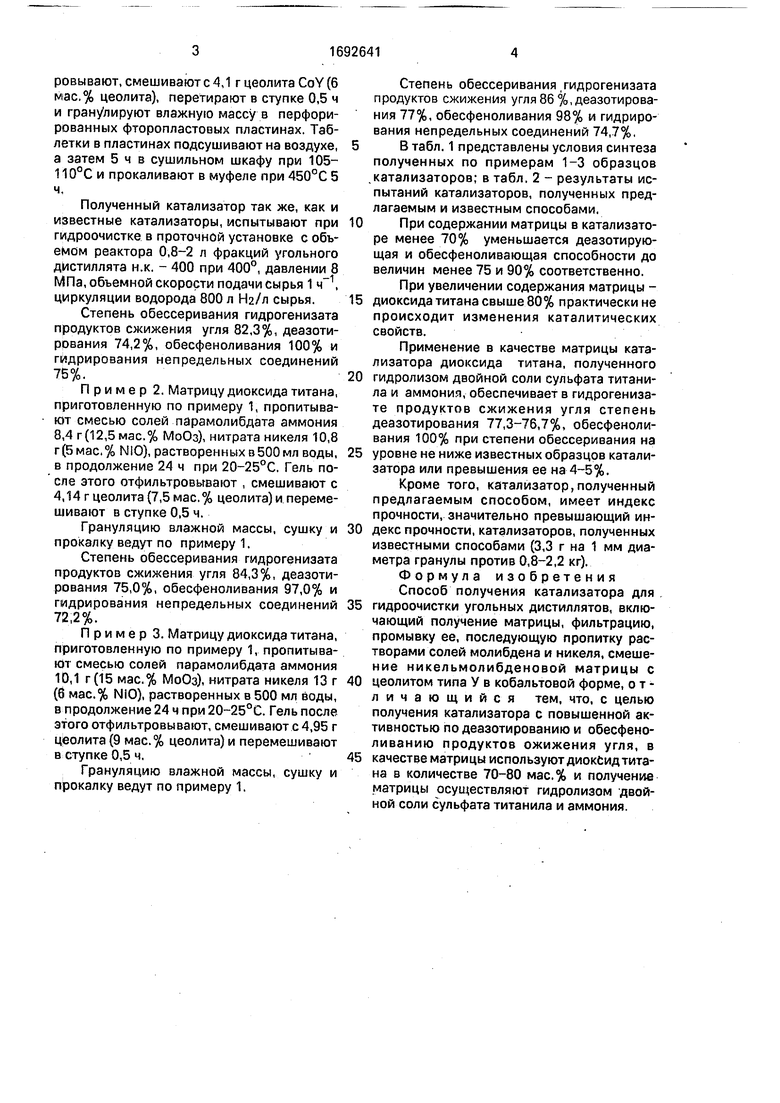

В табл. 1 представлены условия синтеза

полученных по примерам 1-3 образцов катализаторов; в табл. 2 - результаты испытаний катализаторов, полученных предлагаемым и известным способами.

При содержании матрицы в катализаторе менее 70% уменьшается деазотирую- щая и обесфеноливающзя способности до величин менее 75 и 90% соответственно. При увеличении содержания матрицы диоксида титана свыше 80% практически не происходит изменения каталитических свойств.

Применение в качестве матрицы катализатора диоксида титана, полученного

гидролизом двойной соли сульфата титани- ла и аммонит, обеспечивает в гидрогениза- те продуктов сжижения угля степень деазотирования 77,3-76,7%, обесфеноливания 100% при степени обессеривания на

уровне не ниже известных образцов катализатора или превышения ее на 4-5%.

Кроме того, катализатор,полученный предлагаемым способом, имеет индекс прочности, значительно превышающий индеке прочности, катализаторов, полученных известными способами (3,3 г на 1 мм диаметра гранулы против 0,8-2,2 кг). Формула изобретения Способ получения катализатора для

гидроочистки угольных дистиллятов, включающий получение матрицы, фильтрацию, промывку ее, последующую пропитку растворами солей молибдена и никеля, смешение никельмолибденовой матрицы с

цеолитом типа У в кобальтовой форме, отличающийся тем, что, с целью получения катализатора с повышенной активностью по деазотированию и обесфено- ливанию продуктов ожижения угля, в

качестве матрицы используют диоксид титана в количестве 70-80 мас.% и получение матрицы осуществляют гидролизом двойной соли сульфата титанила и аммония.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для гидроочистки бензол-толуол-ксилольной фракции пироконденсатов | 1990 |

|

SU1734818A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1995 |

|

RU2073567C1 |

| Катализатор защитного слоя | 2017 |

|

RU2653494C1 |

| Способ использования катализатора - ловушки кремния в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2732912C1 |

| Катализатор для гидрогенолиза тиофена и способ его получения | 1986 |

|

SU1384322A1 |

| СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2089597C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2306978C1 |

| Катализатор для гидрокрекинга дистиллятных фракций | 1985 |

|

SU1643075A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2005 |

|

RU2286847C1 |

| Способ приготовления катализатора для гидроочистки нефтяного сырья | 1988 |

|

SU1657227A1 |

Изобретение касается каталитической химии, в частности получения катализатора для гидроочистки угольных дистиллятов, что может быть использовано в производстве моторных топлив, Цель - повышение активности катализатора при деазотировании и обесфеноливании продуктов ожижения угля. Процесс ведут предварительным приготовлением матрицы - диоксида титана (количество 70-80 мас.%), получаемого при гидролизе двойной соли сульфата титанила и аммония. Полученный продукт фильтру ют, промывают, пропитывают растворами солей молибдена и никеля и полученную никель-молибденовую матрицу смешивают с цеолитом типа У в кобальтовой форме. В этом случае степень деазотирования у полученного катализатора в процессе гидрогенизации продуктов сжижения угля составляет 77,3-76,7%, обесфеноливания 100% при степени обессеривания на известном уровне. Кроме того, катализатор имеет лучший индекс прочности - 3,3 кг/мм диаметра гранулы против 0,8-2,2 кг/мм известного катализатора. 2 табл. сл с

Таблица 2

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1991-11-23—Публикация

1989-08-18—Подача