Изобретение относится к механизации и автоматизации технологических транспортных процессов, главным обраяом к конструкции установок для обрзботки техноло- гических грузов, в частности установок для жидкостной, в том числе химической очистки изделий в ваннах.

Цель изобретения - повышение эффективности работы путем обеспечения быстродействия транспортировки за счет точного позиционирования изделий относительно опускных секций.

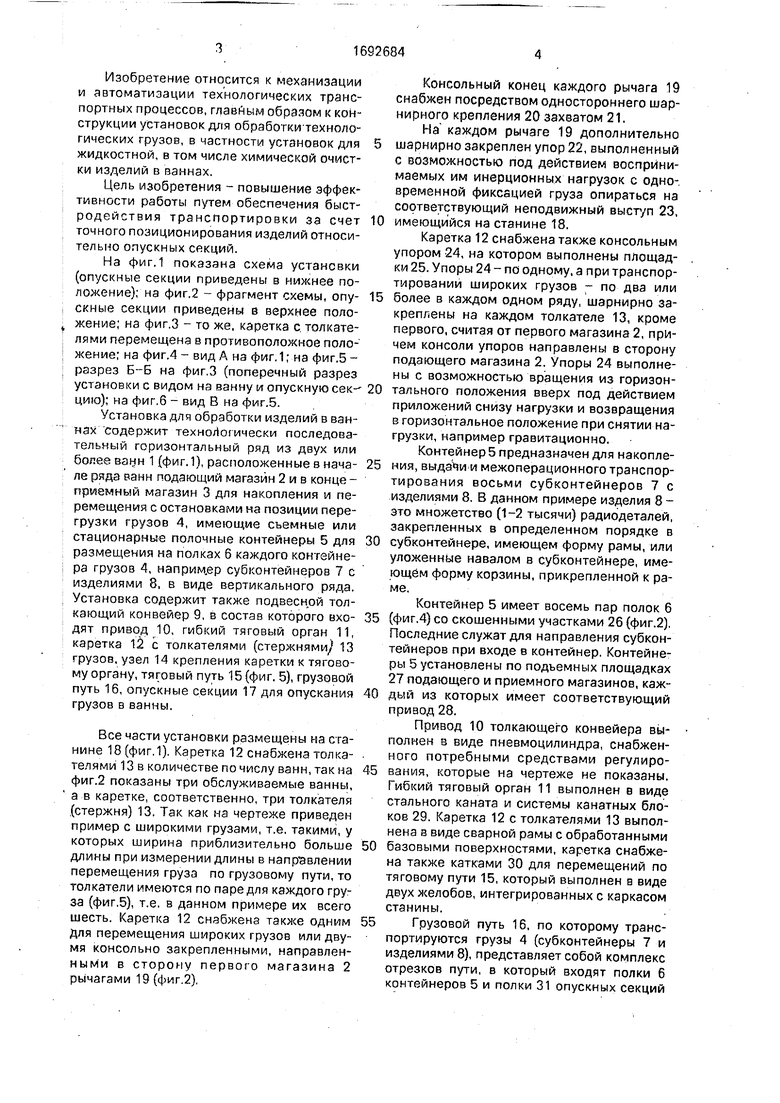

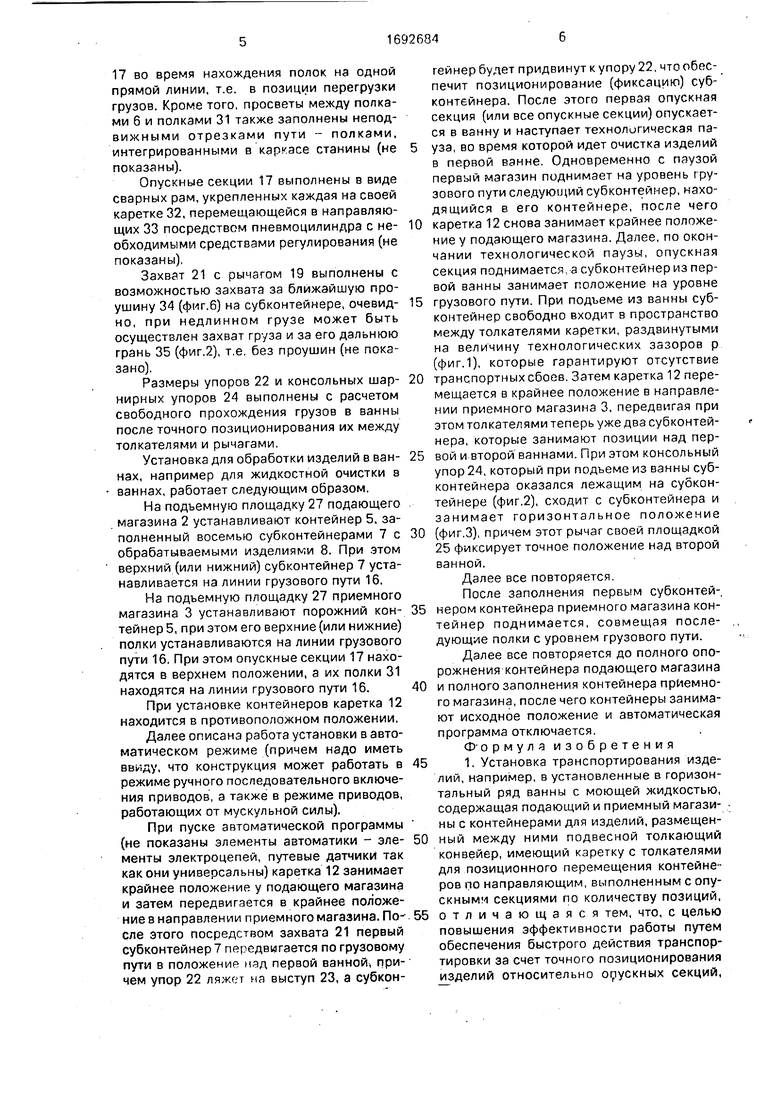

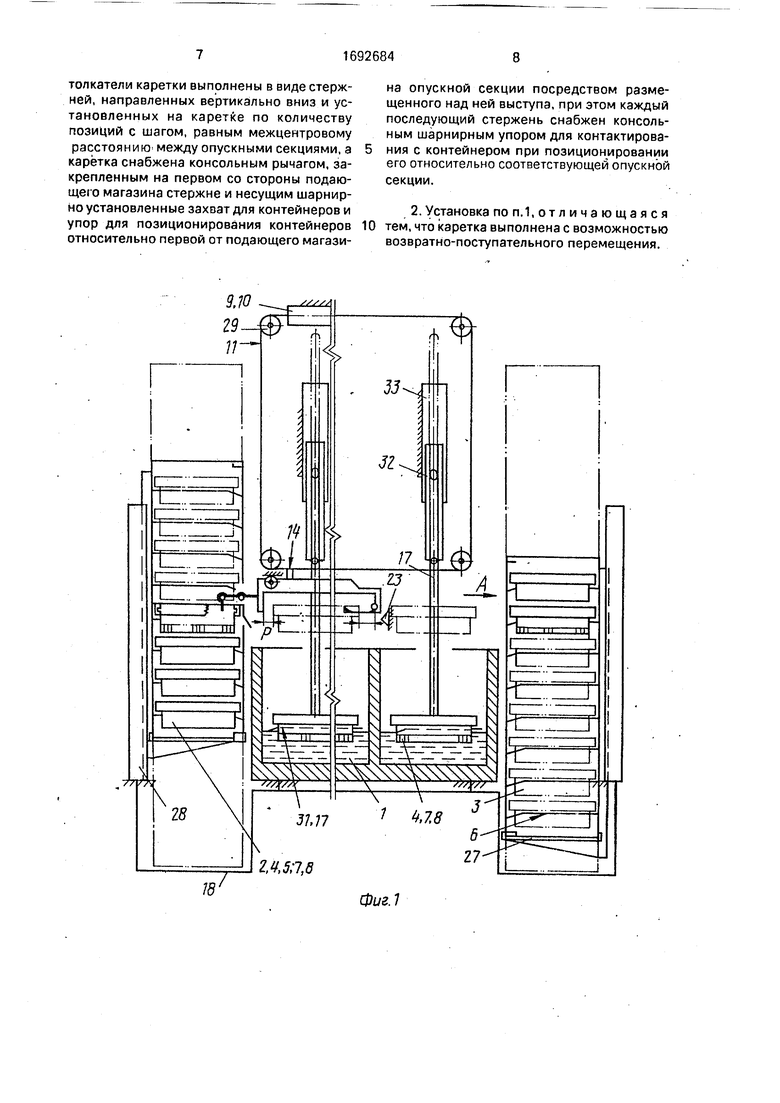

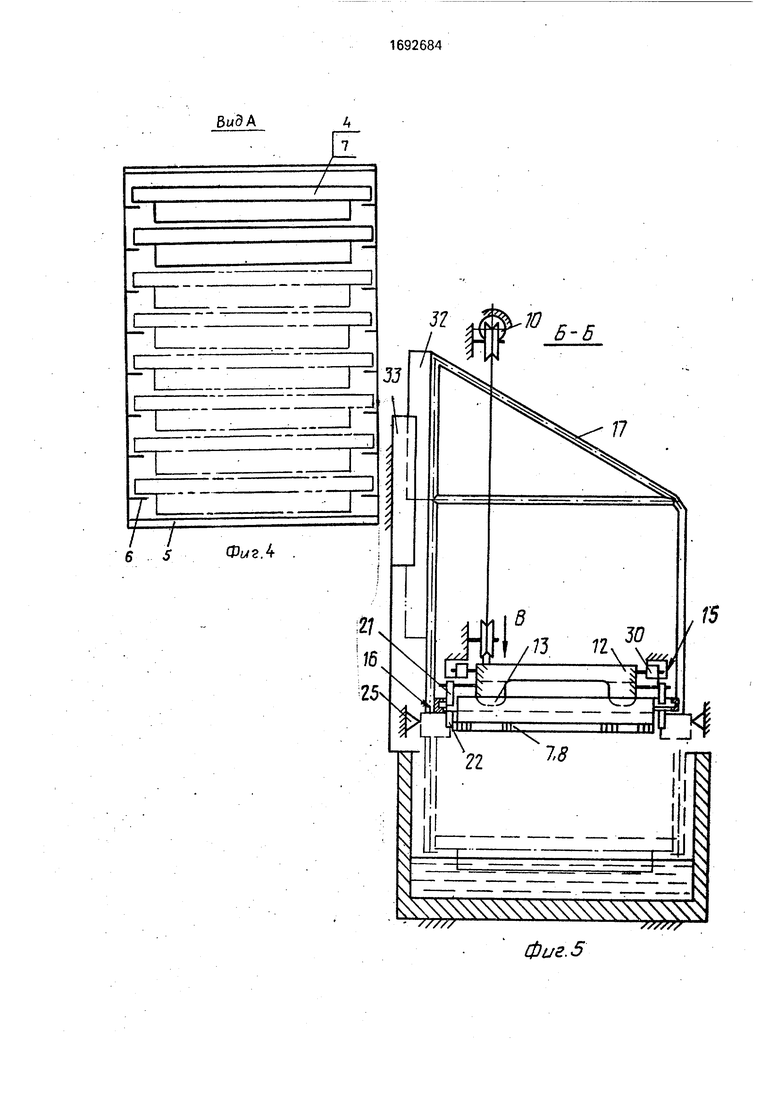

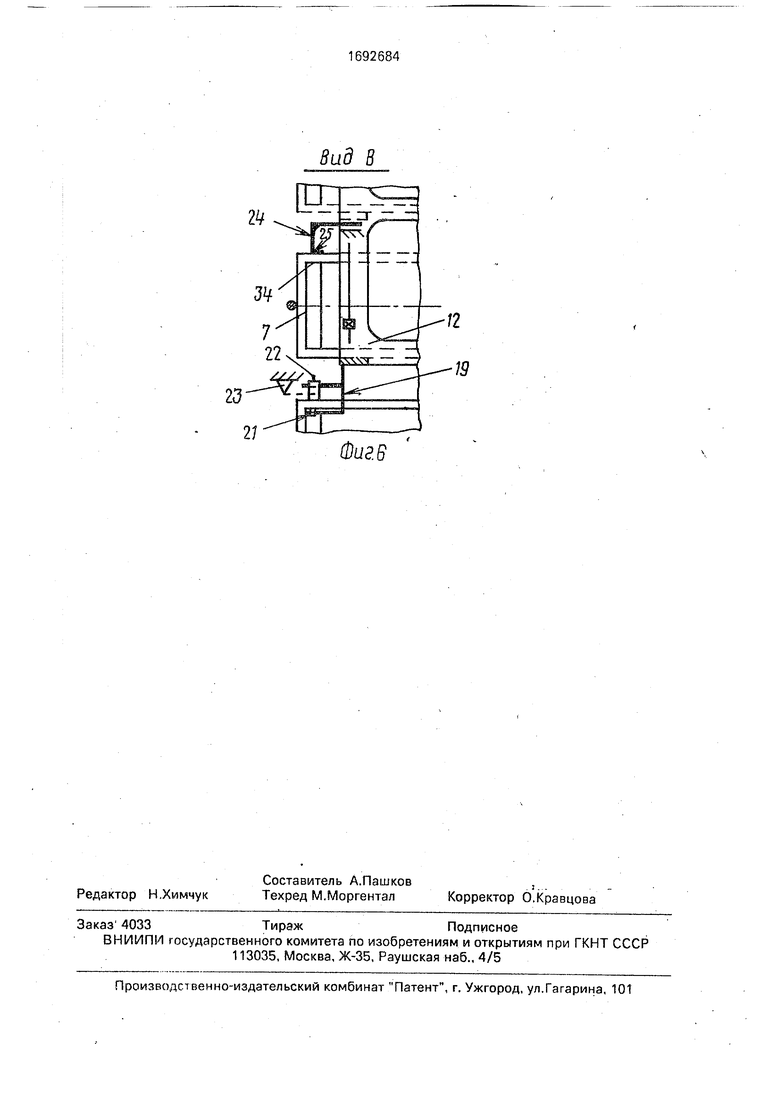

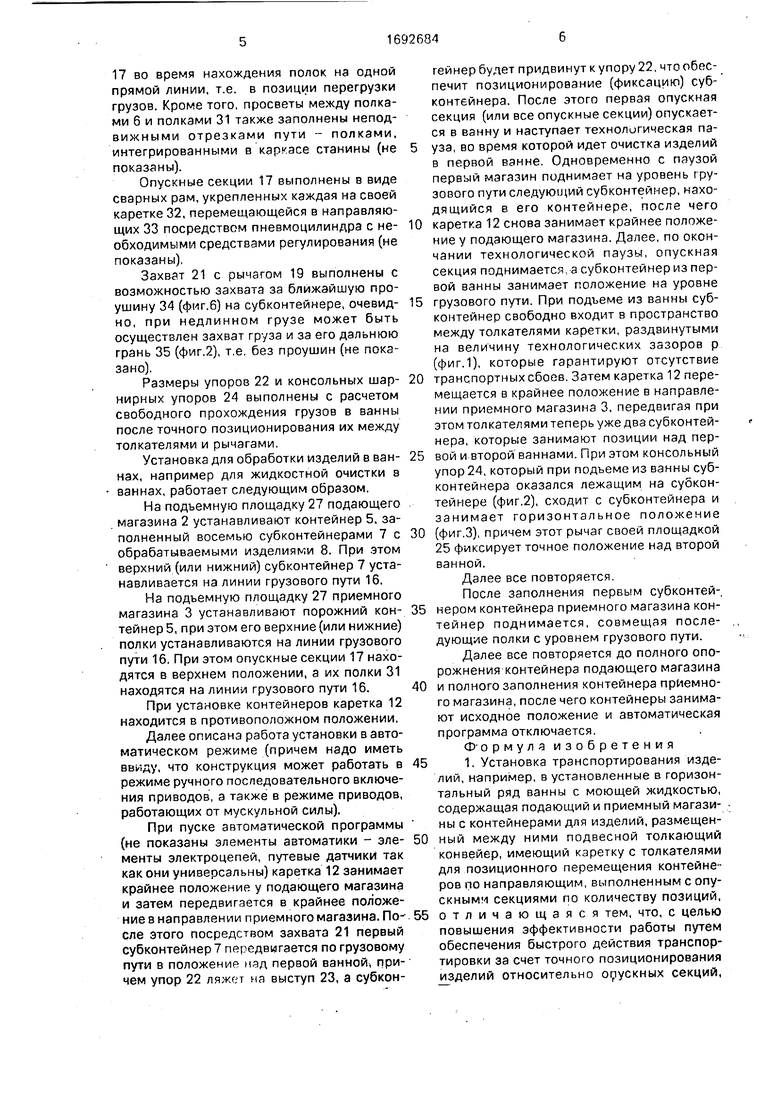

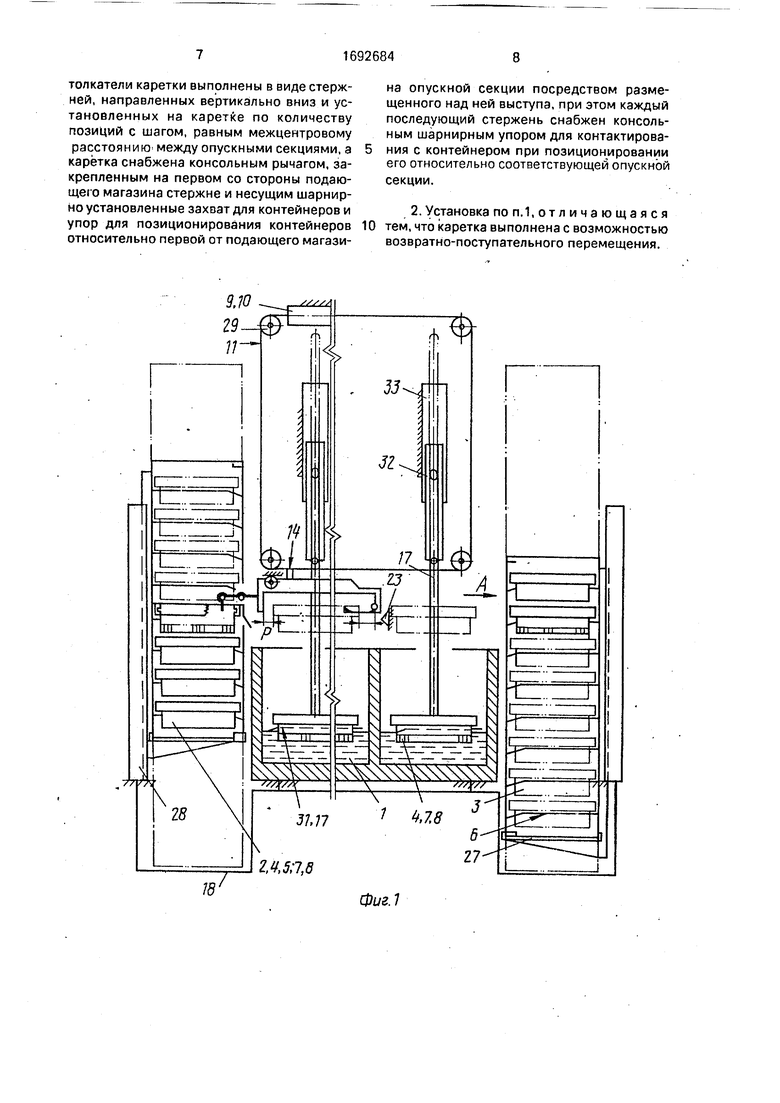

На фиг.1 показана схема установки (опускные секции приведены в нижнее положение); на фиг.2 - фрагмент схемы, опускные секции приведены в верхнее положение; на фиг.З - то же, каретка с толкателями перемещена в противоположное положение; на фиг.4 - вид А на фиг. 1; на фиг.5 - разрез Б-Б на фиг.З (поперечный разрез установки с видом на ванну и опускную сек- цию); на фиг.6 - вид В на фиг.5.

Установка для обработки изделий в ван- нах содержит технологически последовательный горизонтальный ряд из двух или более ванн 1 (фиг. 1), расположенные в начале ряда ванн подающий магазин 2 и в конце - приемный магазин 3 для накопления и перемещения с остановками на позиции перегрузки грузов 4, имеющие съемные или стационарные полочные контейнеры 5 для размещения на полках б каждого контейнера грузов 4, например субконтейнеров 7 с изделиями 8, в виде вертикального ряда. Установка содержит также подвесной толкающий конвейер 9, в состав которого входят привод 10, гибкий тяговый орган 11, каретка 1 с толкателями (стержнями/ 13 грузов, узел 14 крепления каретки к тяговому органу, тяговый путь 15 (фиг. 5), грузовой путь 16, опускные секции 17 для опускания грузов в ванны.

Все части установки размещены на сга- нине 18 (фиг.1). Каретка 12 снабжена толкателями 13 в количестве по числу ванн, так на фиг.2 показаны три обслуживаемые ванны, а в каретке, соответственно, три толкателя (стержня) 13. Так как на чертеже приведен пример с широкими грузами, т.е. такими, у которых ширина приблизительно больше длины при измерении длины в направлении перемещения груза по грузовому пути, то толкатели имеются по паре для каждого груза (фиг.5), т.е. в данном примере их всего шесть. Каретка 12 снабжена также одним для перемещения широких грузов или двумя консольно закрепленными, направленными в сторону первого магазина 2 рычагами 19 (фиг.2).

Консольный конец каждого рычага 19 снабжен посредством одностороннего шарнирного крепления 20 захватом 21,

На каждом рычаге 19 дополнительно

шарнирно закреплен упор 22, выполненный с возможностью под действием воспринимаемых им инерционных нагрузок с одновременной фиксацией груза опираться на соответствующий неподвижный выступ 23,

0 имеющийся на станине 18.

Каретка 12 снабжена также консольным упором 24, на котором выполнены площадки 25. Упоры 24 - по одному, а при транспортировании широких грузов - по два или

5 более в каждом одном ряду, шарнирно закреплены на каждом толкателе 13, кроме первого, считая от первого магазина 2, причем консоли упоров направлены в сторону подающего магазина 2. Упоры 24 выполнены с возможностью вращения из горизон0 тального положения вверх под действием приложений снизу нагрузки и возвращения в горизонтальное положение при снятии нагрузки, например гравитационно.

Контейнер 5 предназначен для накопле5 ния, выдачи и межоперационного транспортирования восьми субконтейнеров 7 с изделиями 8. В данном примере изделия 8 - это множетство (1-2 тысячи) радиодеталей, закрепленных в определенном порядке в

0 субконтейнере, имеющем форму рамы, или уложенные навалом в субконтейнере, имеющем форму корзины, прикрепленной к раме.

Контейнер 5 имеет восемь пар полок 6

5 (фиг.4) со скошенными участками 26 (фиг.2). Последние служат для направления субконтейнеров при входе в контейнер. Контейнеры 5 установлены по подъемных площадках 27 подающего и приемного магазинов, каж0 дый из которых имеет соответствующий привод 28.

Привод 10 толкающего конвейера выполнен в виде пневмоцилиндра, снабженного потребными средствами регулиро5 вания, которые на чертеже не показаны. Гибкий тяговый орган 11 выполнен в виде стального каната и системы канатных блоков 29. Каретка 12 с толкателями 13 выполнена в виде сварной рамы с обработанными

0 базовыми поверхностями, каретка снабжена также катками 30 для перемещений по тяговому пути 15, который выполнен в виде двух желобов, интегрированных с каркасом станины,

5 Грузовой путь 16, по которому транспортируются грузы 4 (субконтейнеры 7 и изделиями 8), представляет собой комплекс отрезков пути, в который входят полки 6 контейнеров 5 и полки 31 опускных секций

17 во время нахождения полок на одной прямой линии, т.е. в позиции перегрузки грузов. Кроме того, просветы между полками 6 и полками 31 также заполнены неподвижными отрезками пути - полками, интегрированными в каркасе станины (не показаны).

Опускные секции 17 выполнены в виде сварных рам, укрепленных каждая на своей каретке 32, перемещающейся в направляющих 33 посредством пневмоцилиндра с необходимыми средствами регулирования (не показаны),

Захват 21 с рычагом 19 выполнены с возможностью захвата за ближайшую проушину 34 (фиг.6) на субконтейнере, очевидно, при недлинном грузе может быть осуществлен захват груза и за его дальнюю грань 35 (фиг.2), т.е. без проушин (не показано).

Размеры упоров 22 и консольных шарнирных упоров 24 выполнены с расчетом свободного прохождения грузов в ванны после точного позиционирования их между толкателями и рычагами.

Установка для обработки изделий в ваннах, например для жидкостной очистки в ваннах, работает следующим образом.

На подъемную площадку 27 подающего магазина 2 устанавливают контейнер 5, заполненный восемью субконтейнерами 7 с обрабатываемыми изделиями 8. При .этом верхний (или нижний) субконтейнер 7 устанавливается на линии грузового пути 16.

На подъемную площадку 27 приемного магазина 3 устанавливают порожний контейнер 5, при этом его верхние (или нижние) полки устанавливаются на линии грузового пути 16. При этом опускные секции 17 находятся в верхнем положении, а их полки 31 находятся на линии грузового пути 16.

При установке контейнеров каретка 12 находится в противоположном положении.

Далее описана работа установки в автоматическом режиме (причем надо иметь ввиду, что конструкция может работать в режиме ручного последовательного включения приводов, а также в режиме приводов, работающих от мускульной силы).

При пуске автоматической программы (не показаны элементы автоматики - элементы электроцепей, путевые датчики так как они универсальны) каретка 12 занимает крайнее положение у подающего магазина и затем передвигается в крайнее положение в направлении приемного магазина. После этого посредством захвата 21 первый субконтейнер 7 передвигается по грузовому пути в положенир над первой ванной, причем упор 22 ляжет на выступ 23, а субконгейнер будет придвинут к упору 22, что обеспечит позиционирование (фиксацию) субконтейнера. После этого первая опускная секция (или все опускные секции) опускается в ванну и наступает технологическая па- 5 уза, во время которой идет очистка изделий в первой ванне. Одновременно с паузой первый магазин поднимает на уровень грузового пути следующий субконтейиер, нахо- дящийся в его контейнере, после чего

0 каретка 12 снова занимает крайнее положение у подающего магазина. Далее, по окончании технологической паузы, опускная секция поднимается а субконтейнер из первой ванны занимает положение на уровне

5 грузового пути. При подъеме из ванны субконтейнер свободно входит в пространство между толкателями каретки, раздвинутыми на величину технологических зазоров р (фиг.1), которые гарантируют отсутствие

0 транспортных сбоев. Затем каретка 12 перемещается в крайнее положение в направлении приемного магазина 3, передвигая при этом толкателямитеперь ужедвз субконтейнера, которые занимают позиции над пер5 вой и второй ваннами. При этом консольный упор 24, который при подъеме из ванны суб- контейкера оказался лежащим на субконтейнере (фиг.2), сходит с субконтейнера и занимает горизонтальное положение

0 (фиг.З), причем этот рычаг своей площадкой 25 фиксирует точное положение над второй ванной.

Далее все повторяется.

После заполнения первым субконтей-.

5 нером контейнера приемного магазина контейнер поднимается, совмещая последующие полки с уровнем грузового пути.

Далее все повторяется до полного опорожнения контейнера подающего магазина

0 и полного заполнения контейнера приемного магазина, после чего контейнеры занимают исходное положение и автоматическая программа отключается.

ф- о р м у л а изобретения

5 1. Установка транспортирования изделий, например, в установленные в горизонтальный ряд ванны с моющей жидкостью, содержащая подающий и приемный магази- - ны с контейнерами для изделий, размещен0 ный между ними подвесной толкающий конвейер, имеющий каретку с толкателями для позиционного перемещения контейнеров по направляющим, выполненным с опу- скным 1 секциями по количеству позиций,

5 отличающаяся тем, что, с целью повышения эффективности работы путем обеспечения быстрого действия транспортировки за счет точного позиционирования изделий относительно опускных секций,

толкатели каретки выполнены в виде стержней, направленных вертикально вниз и установленных на каретке по количеству позиций с шагом, равным межцентровому расстоянию- между опускными секциями, а каретка снабжена консольным рычагом, закрепленным на первом со стороны подающего магазина стержне и несущим шарнир- но установленные захват для контейнеров и упор для позиционирования контейнеров относительно первой от подающего магази0

на опускной секции посредством размещенного над ней выступа, при этом каждый последующий стержень снабжен консольным шарнирным упором для контактирования с контейнером при позиционировании его относительно соответствующей опускной секции.

2. Установка по п. 1,отличающаяся тем, что каретка выполнена с возможностью возвратно-поступательного перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УКЛАДОЧНЫЙ АГРЕГАТ | 1968 |

|

SU210738A1 |

| УСТАНОВКА ДЛЯ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В КАРТОННЫЕ ЯЩИКИ | 1991 |

|

RU2005678C1 |

| ТОРГОВЫЙ АВТОМАТ И УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ ТОВАРОВ ДЛЯ ИСПОЛЬЗОВАНИЯ В НЕМ | 2015 |

|

RU2583773C1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Устройство для укладки штучных изделий в тару | 1986 |

|

SU1359201A1 |

| Устройство для загрузки и разгрузки стеллажейСКлАдА | 1979 |

|

SU839883A1 |

| Устройство для укладки цилиндрических изделий в тару | 1985 |

|

SU1328243A1 |

| Устройство для перегрузки изделий | 1982 |

|

SU1065316A1 |

| Подвесной толкающий конвейер-склад | 1960 |

|

SU135824A1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ ГРАВИТАЦИОННЫ?СТЕЛЛАЖЕЙ^^..v-.-^jIJ П г ЬФ1Д ШШпЕГш! | 1970 |

|

SU435995A1 |

Изобретение относится к механизации и автоматизации технологических транспортных процессов, главным образом к конструкции установок для обработки технологических грузов, в частности установок для жидкостной, в том числе химической очистки изделий в ваннах. Цель изобретения - повышение эффективности установки в работе путем обеспечения быстродействия транспортировки за счет точного позиционирования изделий относительно опускных секций. Установка содержит горизонтальный ряд из двух или более ванн, магазины для накопления и перемещения с полочными контейнерами, подвесной толкающий конвейер и станину для размещения всех частей установки каретки. При включении установки каретка 12 занимает крайнее положение у подающего магазина и затем пе- редвигается в крайнее положение у приемного магазина. Захват 21 каретки 12 тянет первый субконтейнер 7 по грузовому пути к первой ванне и позиционирует его у ванны за счет контактирования упора 22 с выступом 23 (субконтейнер 7 окажется придвинут к упору 22). После этого первая опускная секция (или все секции вместе) опускается в ванну и наступает технологическая пауза, во время которой идет очистка изделий в первой ванне. Каретка снова занимает положение у подающего магазина. По окончании технологической паузы опускная секция поднимается, а субконтейнер из первой ванны занимает положение на уровне грузового пути. Каретка 12 перемещается в направлении приемного магазина, передвигая при этом толкателями теперь уже два субконтейнера для установки их над первой и второй ваннами. При этом консольный упор 24 занимает горизонтальное положение и своей площадкой фиксирует точное положение субконтейнера над второй ванной. 1 з п. ф-лы, 6 ил. U Ё О Ю Ю ( со ь Фиг Z

Фиг.1

БиЭА

А 7

ФигА

JZ

Ю

5-5

33

is

21 й 25vj

Г5

Фиг.5

Вид В

Фиг. 6

| Спйваковский А.О | |||

| и др | |||

| Транспортирующие машины | |||

| - М.: Машиностроение, 1983 | |||

| с | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1991-11-23—Публикация

1989-04-11—Подача