УСТРОЙСТВО для ЗАГРУЗКИ

(54) СТЕЛЛАЖЕЙ СКЛАДА

И РАЗГРУЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки и разгрузки стеллажей склада штучными грузами | 1974 |

|

SU685569A1 |

| Устройство для азгрузки стеллажей штучными грузами и разгрузки их | 1974 |

|

SU547376A1 |

| Устройство для разгрузки и загрузки стеллажей склада штучными грузами | 1974 |

|

SU547379A1 |

| Устройство для загрузки и разгрузкиСТЕллАжЕй | 1979 |

|

SU819017A1 |

| Устройство для разгрузки и загрузки стеллажей склада штучными грузами | 1974 |

|

SU547378A1 |

| Устройство для разгрузки и загрузки стеллажей штучными грузами | 1974 |

|

SU547377A1 |

| УСТРОЙСТВО для ЗАГРУЗКИ и РАЗГРУЗКИ СТЕЛЛАЖЕЙ | 1973 |

|

SU391980A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Автоматизированный склад для хранения пакетированных грузов | 1973 |

|

SU591360A1 |

| Устройство для загрузки и разгрузки стеллажей | 1972 |

|

SU439451A1 |

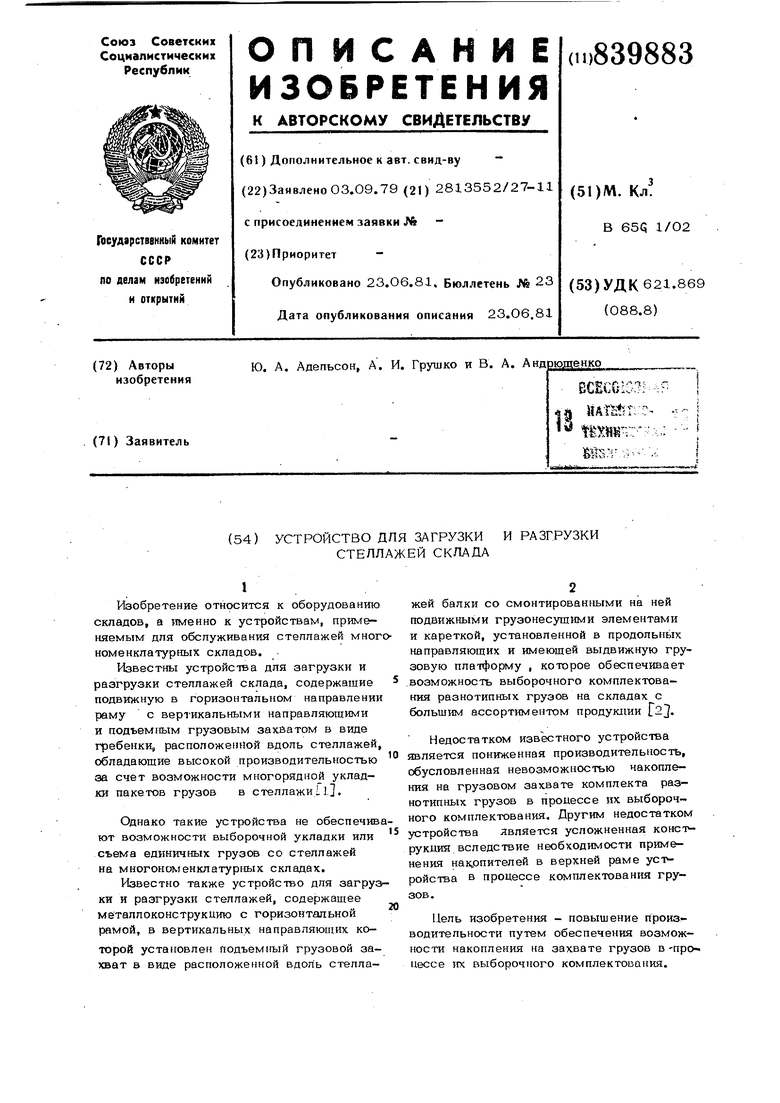

Изобретение относится к оборудованию складов, а именно к устройствам, применяемым дпя обслуживания степлажей мног номенклатурных складов. Известны устройства для загрузки и разгрузки стеллажей склада, содержащие подвижную в горизонтальном направлении раму с вертикальными направляющими и подъемным грузовым захватом в виде гребенки, расположенной вдоль стеллажей обладающие высокой производительностью за счет возможности многорядной укладки пакетов грузов в стеллажи.. Однако такие устройства не обеспечив ют возможности выборочной укладки или съема единичных грузов со стеллажей на многономенклатур а1К складах. Известно также устройство для загруз ки и разгрузки стеллажей, содержащее металлоконструкцию с горизонтальной рамой, в вертикальных направляющих которой ycтaнoвлeF подъемный грузовой захват Б виде расположенной вдоль стеллажей балки со смонтированными на ней подвижнъши грузонесутпими элементами и кареткой, установленной в продольньгх направляющих и имеющей выдвижную грузовую платформу , которое обеспечивает возможность выборочного комплектования разнотипных грузов на складах с большим ассортиментом продукции Г Недостатком известного устройства является пониженная производительность, обусловленная невозможностью накопления на грузовом захвате комплекта разнотипных грузов в процессе их выборочного комплектования. Другим недостатком устройства является усложненная конструкция вследствие необходимости применения на1фпителей в верхней раме устройства в процессе комплектования грузов. Цель изобретения - повышение произ водительности путем обеспечения возможности накопления на захвате грузов в -про иессе их выборочного комплектования.

Указанная цель достигается : тем, что каретка имеет сквойиой проем, в котором смонтирована, подъемно-опускная от приводного Mf3xnHH3Ma площадка, а выдвлгжная грузовая платформа размещена на упомя11утой площадке, причем в нижнем рабочем положении площадки платформа расположеНа под балкой, с зазором, превышающим высоту груза, а в верхнем рабочем положении платформа расположена выше грузонесущих элементов, а такж тем, что механизм опускания выполнен в Biffle шарннрно-рычажных механизмов ткпа ножниц.

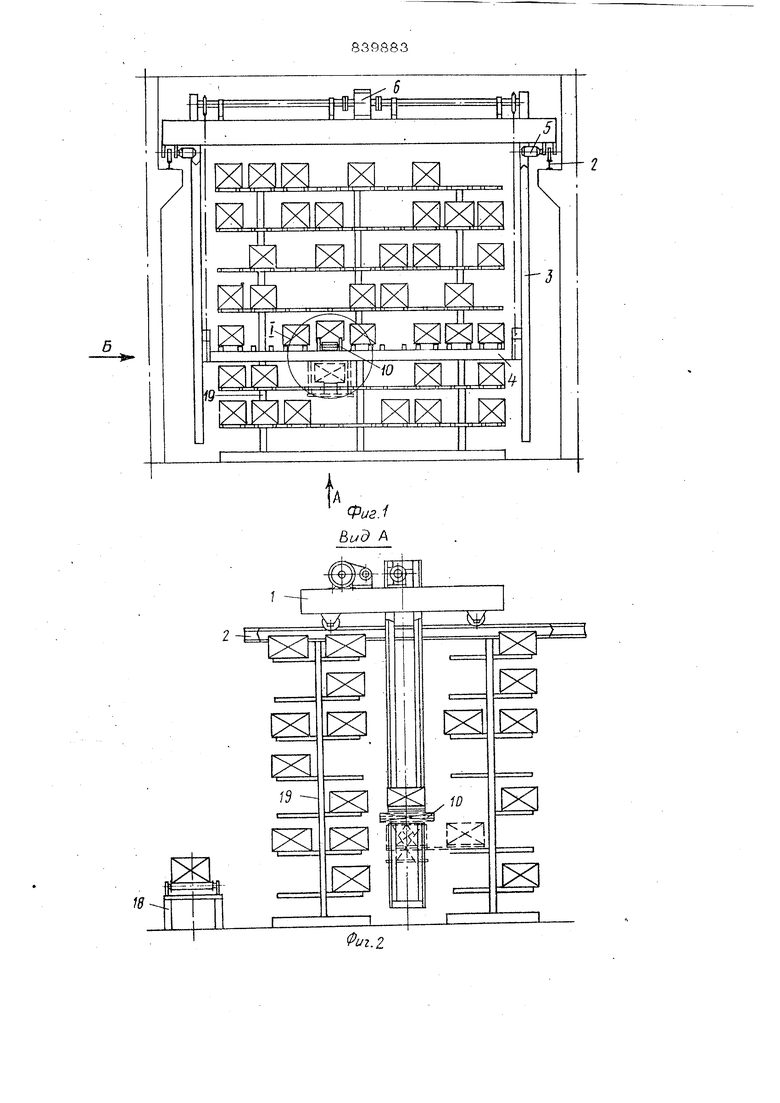

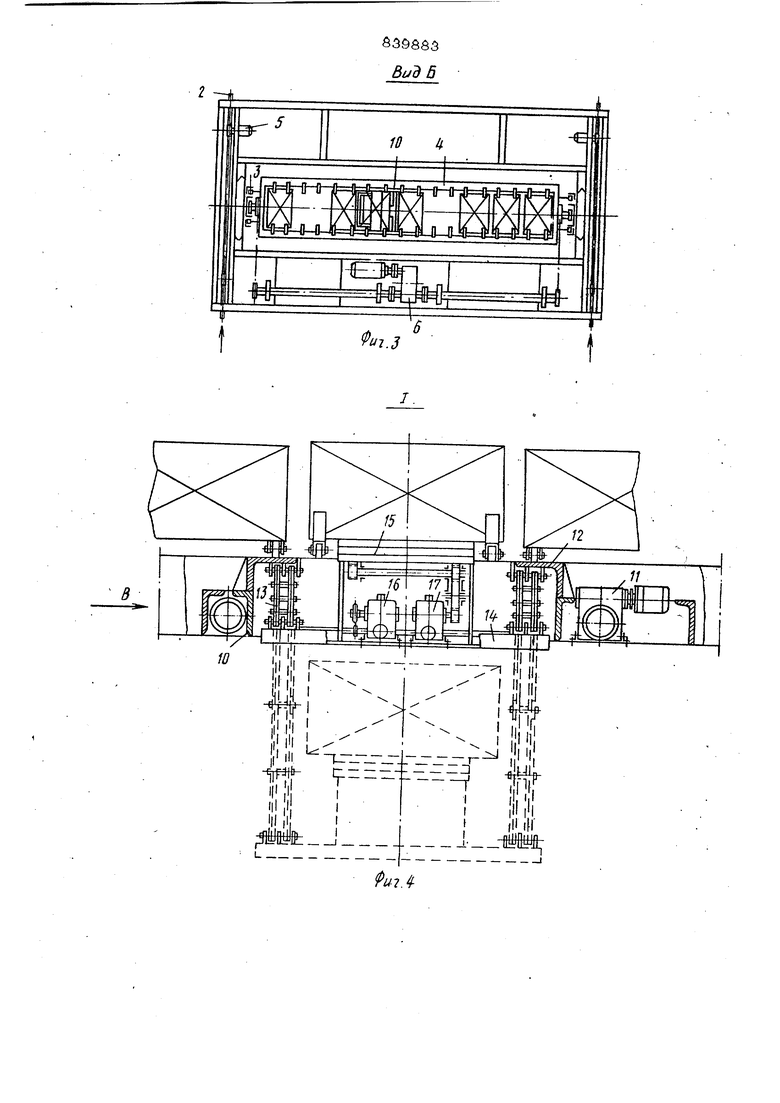

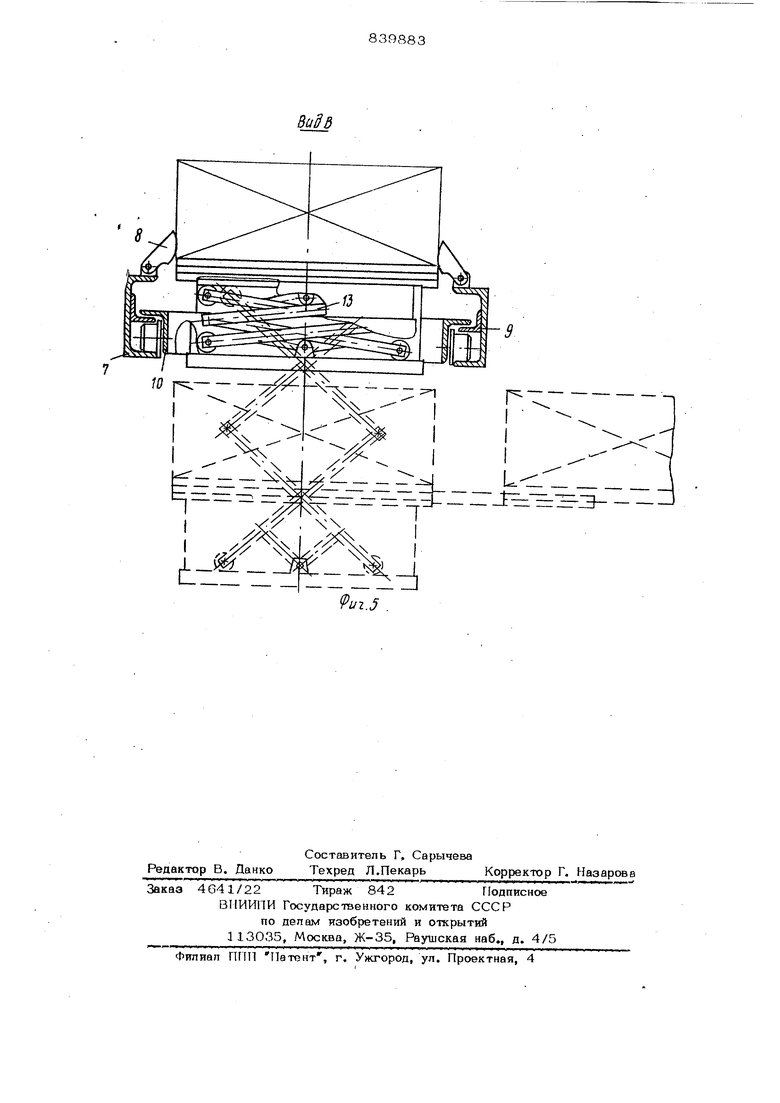

Па фиг. 1 показано предлагаемое устройс11Во; на фиг. 2 - В1Щ А на фиг. 1{ на фиг. 3 - вид Б на фиг. 1; на фиг.4. узел 1 ;на фиг. 1; на фиг. 5 - вид В на фиг. 4.

Устройство содержит металлоконструк щпо с горизонтальной рамой 1, перемещающейся по рельсовым путям 2 вдоль склада. В вертикальных направляющих 3, закрепленных на раме, установлен подъемный грузовой захват 4. На раме смонтированы приводы 5 и б передвижения устройства и подъема захвата.

Грузовой захват выполнен в виде балки 7, расположенной вдоль стеллажей и. имеющей сквозной проем. На балке смонтировцны подвижные грузонесущие элементы 8, расположенные в местах установки грузов на захвате и шаряирно закрепленные на балке захвата с возмож- ностъю их поворота в вертикальной плоск сти на угол, приблизительно равный 90°,

В сквозном проеме балки 7 смонтировны продольные направляющие 9, в которы установлена каретка 10с возможностью перемещения вдоль захвата от привода

11, выполненная со сквозным проемом. По обе стороны от проема смонтированы Г-образ1ие кронштейны 12, на которых закреплены складывающиеся вертикальные направляющие 13, выполненные в виде нюрнбергских ножниц. Вертикальные направляющие несут опускную площадку 14, на которой смонтирована выдвижная грузовая платформа 15,. Вертикальное перемещение опускной площадки 14 осуществляется приводом 16, выдвижение гр зовой платформы 15 - пр1тодом Д 7.

Грузовая платформа 15 смонтирована на опускной площадке таким образом, что в крайнем верхнем положении площадки она расположена несколько выше уровня грузоиесущей поверхности элементов 8, а в крайнем нижнем положении - под

балкой захвата с зазором, превышающим высоту груза. Склад снабжен столом 18 и стеллажами 19.

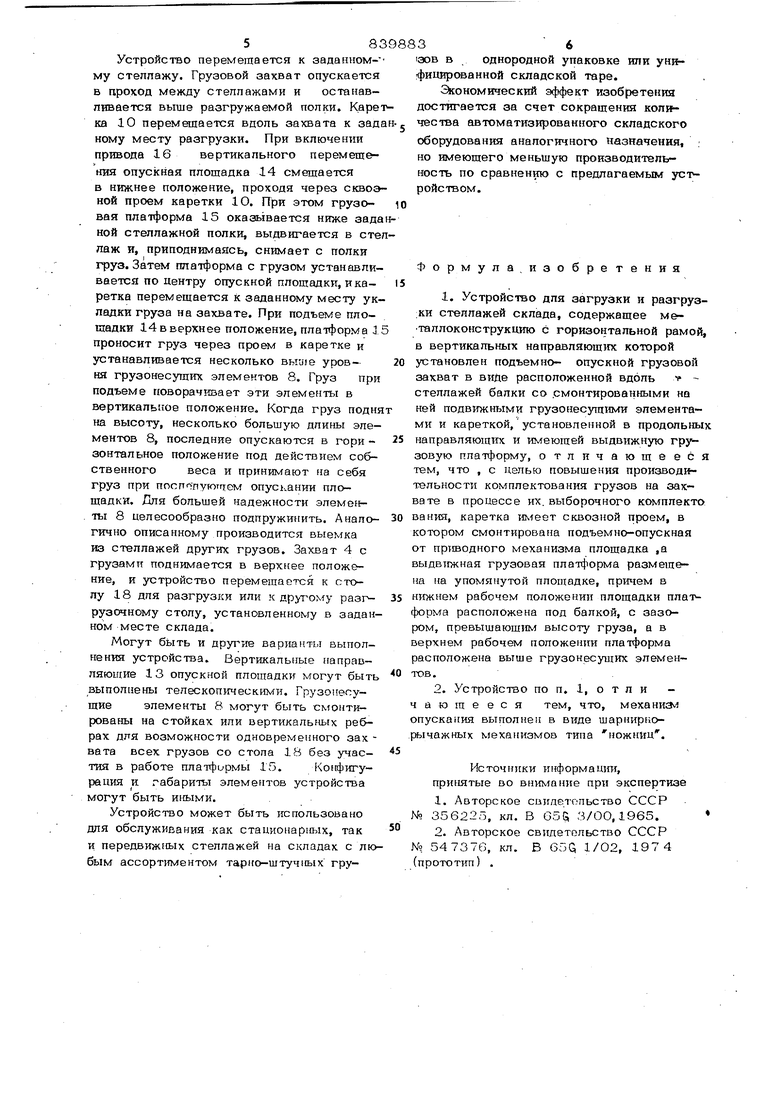

Устройство работает следующим образом.

На столе 18 на всю-длину грузовотх захвата 4 устанавливаются разнотипные грузы с некоторым зазором один относительно другого. Грузовой захват опускается несколько ниже уровня стола 18. Спускная площадка 14 поднимается в вернее положение. Грузовая платформа 15 при этом оказывается несколько выше грузонесущих элементов 8, вводится под груз на стеллаже 19 и снимает груз за счет приподнимания.захвата 4. Затем платформа 15 устанавливает груз на элементы 8, опускаясь на 2О-30 мм ниже указанных элементов, и каретка 1О перемещается вдоль захвата в сквозном проеме балки 7 к следующему грузу. Оставшиеся на столе 18 грузьг таким же образом, перекладываются на захват 4. Захват с комплектом грузов при включении привода 6 подник ается в верхнее положение и; устанавливается в габарите рамы 1. После включения привода 5 рама 1 с поднятым захватом . 4 перемещается к загружающему стеллажу 19. Захват с грузами опускается в проход между стеллажами к загружаемой ВИПОЧ1ГОЙ стеллажной полке. Каретка 10 перемещается в направляющих 9 под груз, подлежащий укладке в стеллаж Платформа 15 за счет приподнимания захвата снимает груз с элементов 8, выдвигается в стеллаж, и, опускаясь немного ниже стеллажной полки, оставляет на ней груз.

Аналогично описанному укладываются грузы на другие свободные места в сталлаже по заданной оператором программе ..

В случае, если на захвате отсутствует груз напротив свободного места на полке стеллажа, с помощью платформы 15 снимается ближайший соседний груз с элементов 8 и перемещается кареткой 10 к месту укладки на полку. В процессе перемещения груза вдоль захвата платформа 15 поднята выше элементов 8.

При отсутствии возможностиукладки грузов на одной полке стеллажа, захва с оставшимися на нем грузами опускается на уровень другой стеллажной полки и укладывает на нее эти грузы.

Разгрузка стеллажей производится следующим образом.

Устройство перемешается к заданномму стелпажу. Грузовой закват опускается в проход между степпажами и останавливается выше разгружаемой полки. Каретка 10 перемешается вдоль захвата к зада ному месту разгрузки. При включении привода 16 вертикального перемешения опускная плошадка 14 смещается в нижнее положение, проходя через сквоэной проем каретки 1О. При этом грузовая платформа 15 оказь1вается ниже заданой стеллажной полки, выдвигается в стелаж и, приподнимаясь, снимает с полки груз. Затем платформа с грузом устанавливается по центру опускной площадки, и каретка перемешается к заданному месту укладки груза на захвате. При подъеме плоЕгадки 14 в верхнее положение, платформа 1 проносит груз через проем в каретке и устанавливается несколько выле уровня грузонесутлих элементов 8. Груз при подъеме поворачивает эти элементы в вертикальное положение. Когда груз подня на высоту, несколько большую длины элементов В, последние опускаются в гори зонтапьное положение под действием собственного веса и принимают на себя груз при поспппуютггсм опускании площадки. Для большей надежности элемеь ты 8 целесообразно подпружинить. Аналогично описанному производится выемка из стеллажей других грузов. Захват 4 с грузами поднимается в верхнее положение, и устройство перемешается к столу 18 для разгрузки или к другому разррузочному столу, установленному в заданном месте склада.

Могут быть и другие варианты выполнения устройства. Вертикальные направляющие 13 опускной площадки могут быть выполнены телескопическими. Грузоиепущие элементы 8 могут быть смонтированы на стойках или вертикальных ребрах для возможности одновременного зах вата всех грузов со стола 18 без участия в работе платформы 15. Конфигурация и габариты элементов устройства могут быть И1а1ми.

Устройство может быть использовано для обслуживания как стационарных, так И передвижных стеллажей на складах с любым ассортиментом тарно-штучных груI3OB в однородной упаковке или унифицированной складской таре.

Эсономический эффект изобретения достигается за счет сокращения количества автоматизированного складского оборудования аналогичного назначения, но имеющего меньшую производительность по сравнению с предлагаемым устройством.

Формула, и зобре тения

Иcтoчf IIки информации, принятые во внимание при экспертизе

№ 356225, кл. В 655 3/00,1965.

S39SS3

BijdB . I I, I

- - j±j

,

Риг. .

-- --1

Авторы

Даты

1981-06-23—Публикация

1979-09-03—Подача