Изобретение относится к производству горячекатаного листового проката на широкополосовых станах (ШПС) в черной и цветной металлургии.

Целью изобретения является повышение коэффициента использования металла, а также повышение надежности контроля.

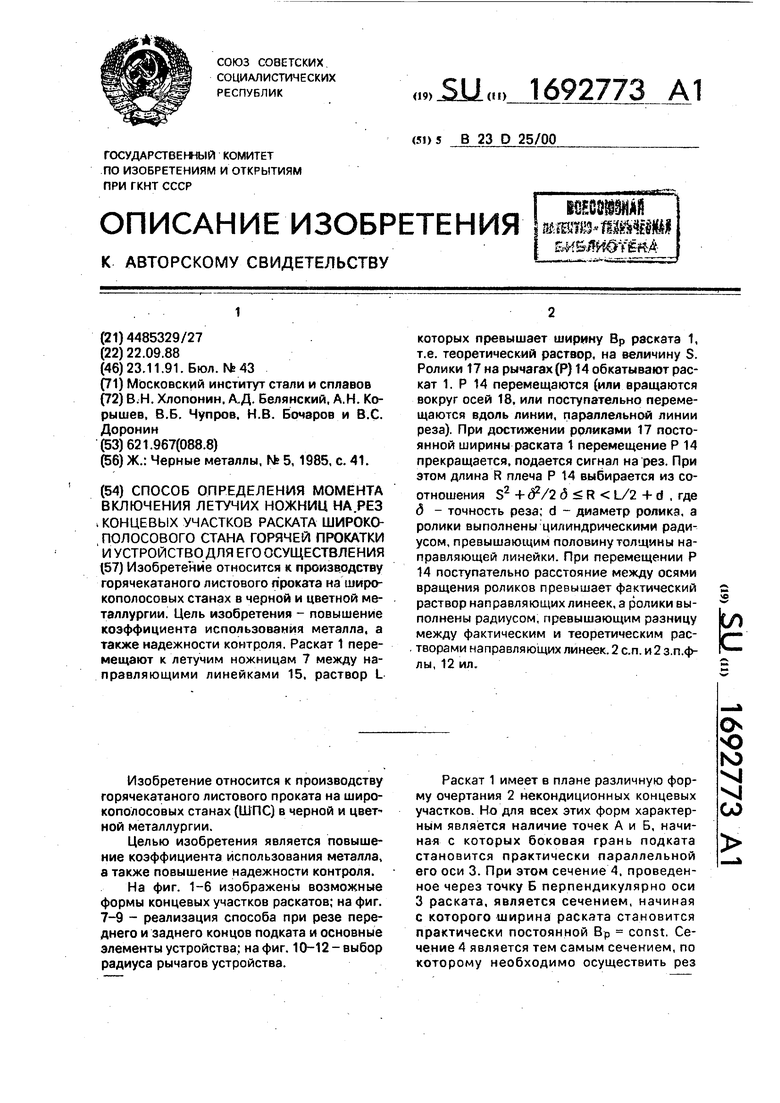

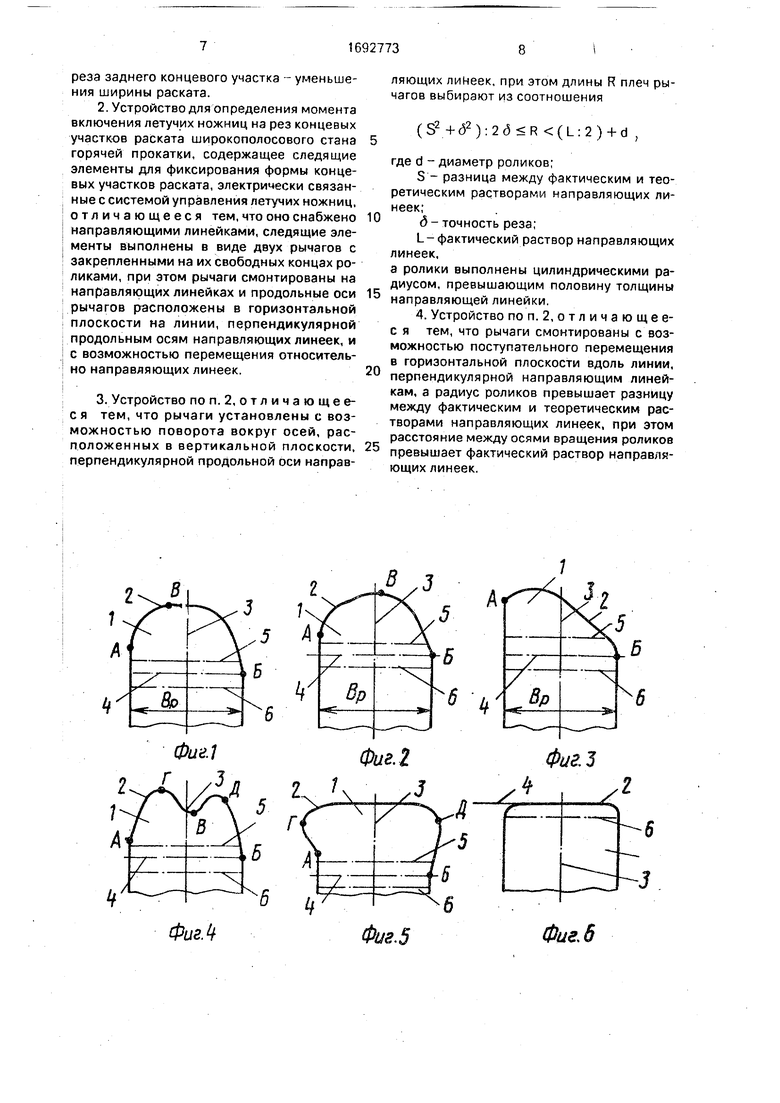

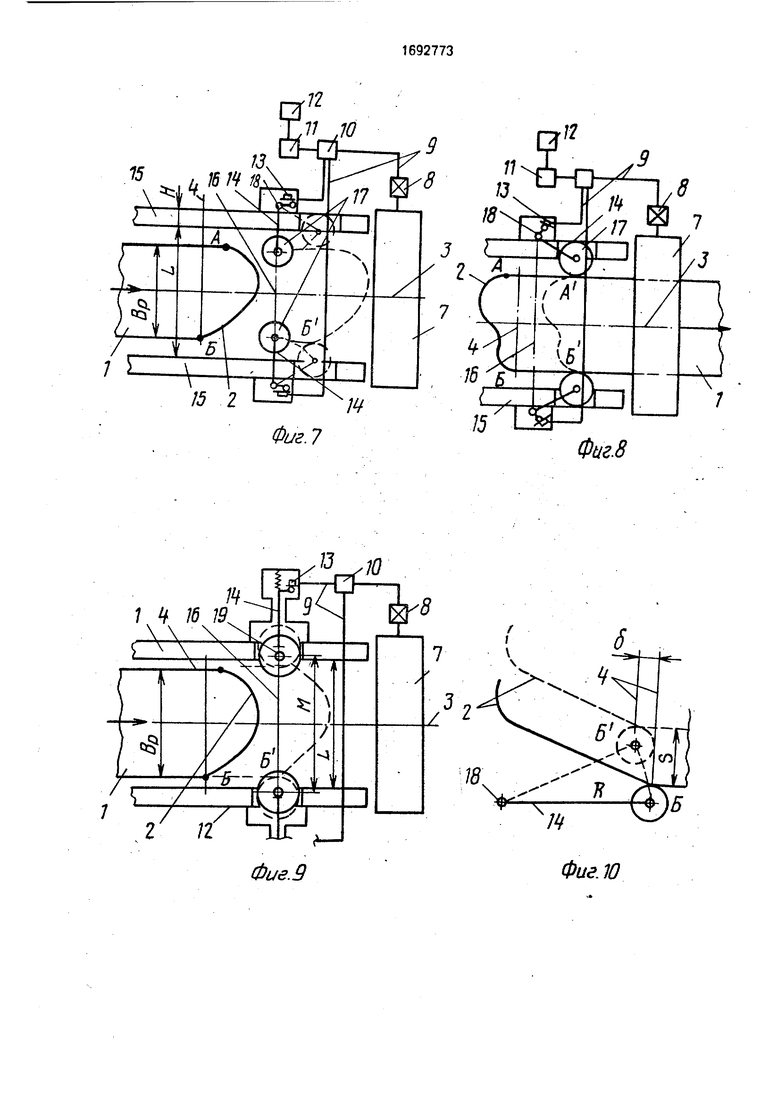

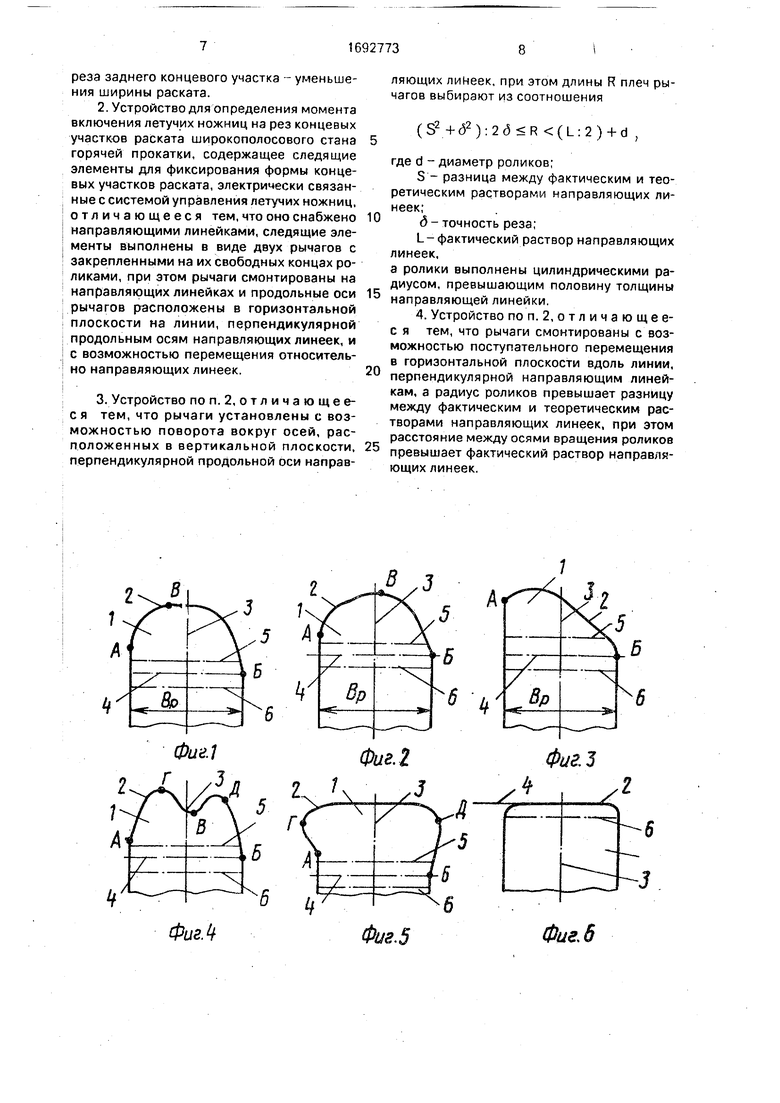

На фиг. 1-6 изображены возможные формы концевых участков раскатов; на фиг. 7-9 - реализация способа при резе переднего и заднего концов подката и основные элементы устройства; на фиг. 10-12-выбор радиуса рычагов устройства.

Раскат 1 имеет в плане различную форму очертания 2 некондиционных концевых участков. Но для всех этих форм характерным является наличие точек А и Б, начиная с которых боковая грань подката становится практически параллельной его оси 3. При этом сечение 4. проведенное через точку Б перпендикулярно оси 3 раската, является сечением, начиная с которого ширина раската становится практически постоянной Вр const. Сечение 4 является тем самым сечением, по которому необходимо осуществить рез

ON Ю

Ю VI vj 00

раската. Срез по сечениям 5 и 6 нежелателен.

Рез осуществляют летучими ножницами 7, имеющими привод 8, который каналами связи 9,-составной частью которых являются, например, УВМ 10, дисплей 11 и корректирующий блок 12, соединен с датчиками перемещения 13 рычагов 14. Рычаги 14 закреплены на направляющих линейках 15 на одной линии 16, перпендикулярной направлению подачи раската с возможностью перемещения. На концах рычагов 14 закреплены цилиндрические ролики 17с возможностью вращения.

Рычаги 14 могут быть выполнены с осями поворота 18, расположенными перпендикулярно направлению подачи раската. При этом величина их радиуса R определена разницей между раствором L направляющих линеек 15 и шириной раската Вр S L - Вр и принятой за основу точностью реза д. Кроме того, радиус роликов 17 больше половины толщины Н направляющей линейки.

Рычаги 14 могут быть выполнены с возможностью их поступательного перемещения относительно направляющих линеек 15. При этом радиус роликов 17 больше разницы S между раствором направляющих лине- ек L и шириной раската Вр, а центр вращения 19 роликов 17 расположен вне раствора направляющих линеек L, т.е. расстояние М L (где М - расстояние между центрами вращения 19 роликов 17).

Способ определения момента запуска летучих ножниц ШПС горячей прокатки на рез концевого участка раската осуществляют следующим образом.

Перед прокаткой горячекатаных полос на стане устанавливают направляющие линейки 15с раствором L на величину S, превышающим ширину раската Вр. После черновой прокатки раскат 1 подают к ножницам 7 для удаления некондиционных переднего и заднего концевых участков, имеющих в плане очертания 2, подобные показанным на фиг. 1-6. Исходя из того, что, какое бы очертание 2 в плане ни имел некондиционный концевой участок раската 1, в любом случае на боковой грани раската имеют место сечения, начиная с которых боковая грань становится практически параллельной оси 3 раската, При этом линия 4, проходящая через точку Б, является тем поперечным сечением раската, начиная с которого ширина раската становится практически постоянной Вр const. Именно по этой линии с заданной точностью осуществляют рез концевого участка раската. Для реза раската по линии 4 перед ножницами

7 осуществляют одновременное обкатывание роликов 17 по обеим боковым граням раската. Ролики 17, обкатываясь по боковой грани, перемещают рычаги 14, на которых

они установлены, т.е. в свою очередь воздействуют на датчики 13 перемещения рычагов, сигнал о перемещении которых от датчиков 13 подают в УВМ 10, на дисплей 11 и в корректирующий блок 12. В указанных

устройствах поступающий сигнал анализируют, определяют момент подачи команды и подают команду на пуск привода 8 ножниц 7. При резе переднего концевого участка раската 1 определение момента запуска

ножниц 7 на рез сводят к установлению момента, когда прекращается перемещение обоих рычагов 14, т.е. когда сечение 4 переднего концевого участка войдет в контакт с одним из роликов 17. При резе заднего концевого участка раската 1 определение момента запуска ножниц 7 на рез сводят к установлению момента, когда начинается перемещение одного из рычагов 14, т.е. когда сечение 4 заднего концевого участка войдет в контакт с одним из роликов 17.

При реализации способа с использованием устройства радиус роликов 17 должен быть больше величины S и в исходном положении центр 19 вращения роликов 17 должен быть за пределами определяемыми раствором L Нарушение первого из этих условий приведет к тому, что при смещении раската 1 на величину S к одной из линеек 15 ролик 17 с противоположной стороны не

войдет в контакт с раскатом. Нарушение второго условия приведет к поломке устройства из-за удара передним концом раската 1 по роликам 17 при смещении раската к одной из направляющих линеек на величину5.

При реализации способа с использованием устройства, когда в процессе обкатывания роликов 17 по боковым граням раската рычаги 14 совершают вращательное перемещение относительно центров 18, точность определения момента запуска ножниц 7 на рез концевого участка раската зависит от величины S (д-эффект влияния величины S на определение момента запуска ножниц на рез, по существу, д -принятая за основу точность реза). При заданных величинах S и б радиус R рычагов 14 необходимо принимать из соотношения

55

S2+& 2д

где левая часть неравенства определена точностью установки направляющих линеек

и ее влиянием на точность реза, а правая часть неравенства определена чисто геометрическими соображениями; d -диаметр роликов 17, величина которого больше толщины Н направляющих линеек 15. Влияние S на величину д будет наименьшим при колебании рычагов 14 в процессе работы вблизи горизонтальной линии. При этом ось О поворота рычагов 14 предпочтительно расположить на глубине Н/4 или посереди- не толщины направляющих линеек 15. Так SR-d

как sin а - ; cos a к

R

-, то отсюда

следует левая часть неравенства, приведенного в формуле изобретений. Правая часть этого неравенства следует из чисто геометрических соображений: при его несоблюдении возможно ударение раската 1 в рычаг 14, разрушение устройства.

Радиус роликов 17 должен быть больше половины толщины направляющей линейки 15 не менее чем на величину износа роликов. В этом случае в процессе работы колебания рычагов 14 будут происходить вблизи горизонтальной линии на фиг. 12 и будет иметь место наименьшее влияние величины S на д.

Пример конкретного выполнения способа.

На широкополосовом стане горячей прокатки из слябов толщиной 240 мм стали 08 кп производят горячекатаную полосу толщиной 2,5 мм л шириной 1250 им. Перед началом прокатки линейки 15 устанавливают с раствором L 1330 мм, В процессе черновой прокатки сляб деформируют в пяти проходах с получением подката толщиной 30 мм по режиму 240-200-150-100- 50-30 мм. После черновой прокатки очертания 2 переднего конца раската име- ет, например, вид, показанный на фиг. 2, заднего - на фиг. 4. Перед чистовой прокаткой осуществляют рез переднего и заднего концевых участков раската на ножницах 7. Готовую полосу сматывают в рулон на мо- талках. Первый черновой проход начинают при температуре металла 1200°С,

Перед резкой переднего концевого участка скорость перемещения раската снижают до 1 м/с и с этой скоростью рас- кат вступает в контакт с роликами 17. По мере перемещения раската ролики 17 обкатывают его боковые грани и перемещают рычаги 14, что фиксируют датчики 13. В момент, когда точка А боковой грани раската войдет в контакт с одним из роликов 17, один из рычагов 14 прекращает перемещаться, В момент, когда точка Б боковой грани раската войдет в контакт с другим

роликом 17, другой рычаг 14 также прекращает перемещаться. Сигнал о прекращении перемещения обоих рычагов 14 Фиксируют датчики 13 и по каналам связи 9 передают в привод 8 на запуск ножниц на рез. Постоянную времени разгона ножниц, которую корректируют с помощью блока 12 в зависимости от скорости перемещения раската, устанавливают так, чтобы ножи ножниц 7 осуществляли рез раската в момент прохождения его сечения 4 под ножницами.

Перед резкой заднего концевого участка скорость перемещения раската соответствует скорости поступления его в перрую чистовую клеть. С этой скоростью боковые грани раската контактируют с роликами 17 и, так как ширина раската практически постоянна, рычаги 14 не перемещаются. В момент, когда точка Б боковой грани раската войдет в контакт с одним из роликов 17, он начнет перемещаться, соответственно начнет перемещаться соответствующий рычаг 14, на котором установлен этот ролик 17. Начато перемещения рычага 14 фиксируют датчики 13 и по каналам-связи 9 передают в привод 8 на запуск ножниц на рез заднего концевого участка. Рез осуществляют по сечению 4

При реализации способа полностью ис- клкиают влияние климатических условий в цехе ча точпостч реза. На рез/тьтаты реза че оказывает влияние очертание 2 концевых участков раската. Определяющим является наличие на боковых гранях раската точек А и Б, начиная с которых соответствующая боковая грань становится практически параллельной центральной оси 3 раската. Рез осуществляют в сечении 4, начиная с которого ширина подката становится практически постоянной.

Формула изобретения

1. Способ определения момента включения летучих ножниц на рез концевых участков раската широкополосового стана горячей прокатки путем контрольного отслеживания формы концевых участков посредством следящих элементов и подачи сигнала на включение ножниц для реза, о т- личающийся тем, что, с целью повышения коэффициента использования металла за счет уменьшения обьема концевых отходов, а также повышения надежности контроля, отслеживание формы концевых участков раската ведут с базированием следящих элементов одновременно по обеим боковым граням заготовки, при этом сигнал на включение ножниц для реза переднего концевого участка подают при достижении фиксации следящими элементами постоянства ширины раската, а для

реза заднего концевого участка - уменьшения ширины раската.

2.Устройство для определения момента включения летучих ножниц на рез концевых участков раската широкополосового стана горячей прокатки, содержащее следящие элементы для фиксирования формы концевых участков раската, электрически связанные с системой управления летучих ножниц, отличающееся тем, что оно снабжено направляющими линейками, следящие элементы выполнены в виде двух рычагов с закрепленными на их свободных концах роликами, при этом рычаги смонтированы на направляющих линейках и продольные оси рычагов расположены в горизонтальной плоскости на линии, перпендикулярной продольным осям направляющих линеек, и

с возможностью перемещения относительно направляющих линеек.

3.Устройство по п. 2, отличающееся тем, что рычаги установлены с возможностью поворота вокруг осей, расположенных в вертикальной плоскости, перпендикулярной продольной оси направляющих линеек, при этом длины R плеч рычагов выбирают из соотношения

(S2+(52)(L:2) + d ,

где d - диаметр роликов;

S - разница между фактическим и теоретическим растворами направляющих линеек;

д- точность реза;

L-фактический раствор направляющих линеек,

а ролики выполнены цилиндрическими радиусом, превышающим половину толщины направляющей линейки.

4. Устройство по п. 2, о т л и ч а ю щ е е- с я тем, что рычаги смонтированы с возможностью поступательного перемещения в горизонтальной плоскости вдоль линии, перпендикулярной направляющим линейкам, а радиус роликов превышает разницу между фактическим и теоретическим растворами направляющих линеек, при этом расстояние между осями вращения роликов превышает фактический раствор направляющих линеек.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ВКЛЮЧЕНИЯ ЛЕТУЧИХ НОЖНИЦ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ НА РЕЗ КОНЦЕВЫХ УЧАСТКОВ РАСКАТА | 1997 |

|

RU2130364C1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

| Способ горячей прокатки полосового металла | 1985 |

|

SU1260049A1 |

| СПОСОБ СНИЖЕНИЯ ОХЛАЖДЕНИЯ БОКОВЫХ И ТОРЦЕВЫХ ГРАНЕЙ ГОРЯЧЕГО СЛЯБА В ПРОЦЕССЕ ЕГО ТРАНСПОРТИРОВКИ НА ПРОКАТКУ И ПЕЧНАЯ ГРУППА ОБОРУДОВАНИЯ ШИРОКОПОЛОСОВОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ НА СТОРОНЕ ВЫДАЧИ СЛЯБОВ ИЗ ПЕЧИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2468876C2 |

| Способ горячей прокатки полосового металла | 1990 |

|

SU1712013A1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2182050C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НЕПРЕРЫВНОЛИТЫХ СЛЯБОВ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСОВОМ СТАНЕ И НЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2386492C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС И КОМБИНИРОВАННЫЙ ПОЛУНЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2491140C2 |

| Участок порезки и уборки проката сортового прокатного стана | 1982 |

|

SU1018732A1 |

| Барабанные летучие ножницы | 1985 |

|

SU1379027A1 |

Изобретение относится к производству горячекатаного листового проката на широкополосовых станах в черной и цветной металлургии. Цель изобретения - повышение коэффициента использования металла, а также надежности контроля. Раскат 1 перемещают к летучим ножницам 7 между направляющими линейками 15. раствор L которых превышает ширину Вр раската 1, т.е. теоретический раствор, на величину S. Ролики 17 на рычагах(Р) 14 обкатывают раскат 1. Р 14 перемещаются (или вращаются вокруг осей 18, или поступательно перемещаются вдоль линии, параллельной линии реза). При достижении роликами 17 постоянной ширины раската 1 перемещение Р 14 прекращается, подается сигнал на рез. При этом длина R плеча Р t4 выбирается из соотношения S2 + 5V2 д R L/2 + d , где д - точность реза; d - диаметр ролика, а ролики выполнены цилиндрическими радиусом, превышающим половину толщины направляющей линейки. При перемещении Р 14 поступательно расстояние между осями вращения роликов превышает фактический раствор направляющих линеек, а ролики выполнены радиусом, превышающим разницу между фактическим и теоретическим растворами направляющих линеек. 2 с.п. и 2 з.п.ф- лы, 12 ил. г &

Фиг А

В Л

6 /,

Фив. б

15

Л

15 2

Фиг. 7

/ Ч 16 я р

ч N3

/ У L5HJ

г 11 SJr-1

Фие.9

8

Фиг.8

-8

Фиг. Ю

Фив. 11

Фиг.12

| Ж.: Черные металлы, № 5, 1985, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1991-11-23—Публикация

1988-09-22—Подача