Изобретение относится к машинам термической резки, в особенности к машинам термической резки с числовым программным управлением для контурной обработки листового металла.

Известна система управления машиной термической резки, обеспечивающая программное управление двухсторонним электрическим приводом портала портальной машины термической резки 1. Данная система управления включает устройство числового программного управления и следящий привод. Программное движение машины по контуру задается устройством числового программного управления, причем для увеличения точности обработки на углах контуров в управляющей программе

предусмотрено задание функции торможения, обеспечивающей на некотором конечном участке контура до точки излома движение с замедлением, величина которого вычисляется в устройстве числового программного управления в зависимости от величины угла между двумя участками контура.

Недостатком данной системы управления является то, что при движении с замедлением на углах контура нарушаются оптимальные технологические условия термической резки металла, ухудшается качество резки, увеличивается время обработки, не гарантируется устранение влияния собственных колебаний портала (которое особенно сильно в широкопортальных машинах

V|

СЛ v| 00

для лазерной резки) на точность работы на углах.

В качестве прототипа выбрана известная система управления приводом портала машины термической резки 2. Повышение точности обработки на изломах контуров и повышение качества резки достигнуто путем алгебраического суммирования в пропорционально-интегральном регуляторе скорости сигнала дополнительной обратной связи по ускорению движения портала.

Наиболее существенными недостатками данного устройства являются:

-передача сигнала с датчика ускорения, укрепленного на подвижном механизме (портале) на неподвижную электронную часть привода (регулятор скорости) приводит к усложнению конструкции машины;

-непосредственно сам датчик линейных ускорений вносит свои собственные погрешности в измерение ускорения, что требует дополнительных средств коррекции.

Целью настоящего изобретения является повышение, точности обработки на изломах контуров, а также упрощение конструкции машины путем замены датчика линейного ускорения фильтром-наблюдателем, который формирует сигнал, пропорциональный ускорению центральной точки портала.

Для реализации цели в цепи обратной связи по ускорению датчик ускорения движения портала, установленный в вертикальной плоскости, перпендикулярной порталу и проходящей через его середину, заменен фильтром-наблюдателем, который по легко доступным измерению сигналам с датчика foKa двигателя, с тахогенератора, с зэдатчи- ка скорости, и с регулятора скорости формирует сигнал, пропорциональный ускорению центральной точки портала. При этом отпадает необходимость установки измерительных устройств на подвижной части машины, так как электронное устройство фильтра-наблюдателя может находиться в любом удобном месте.

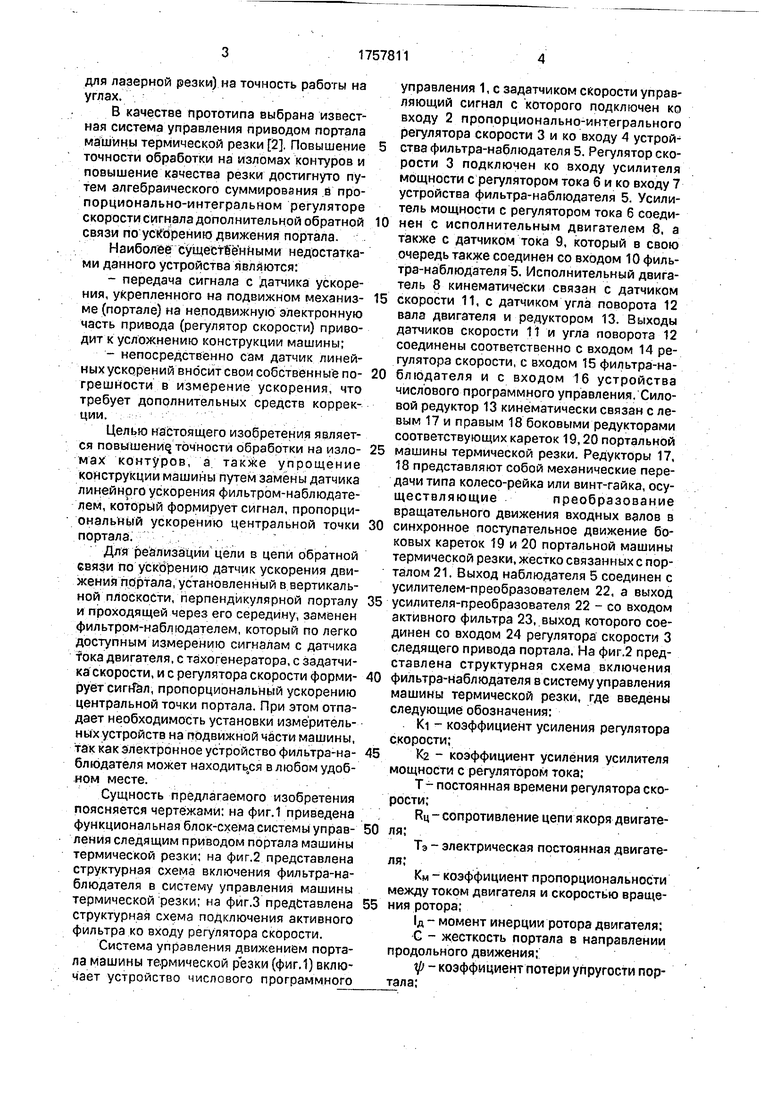

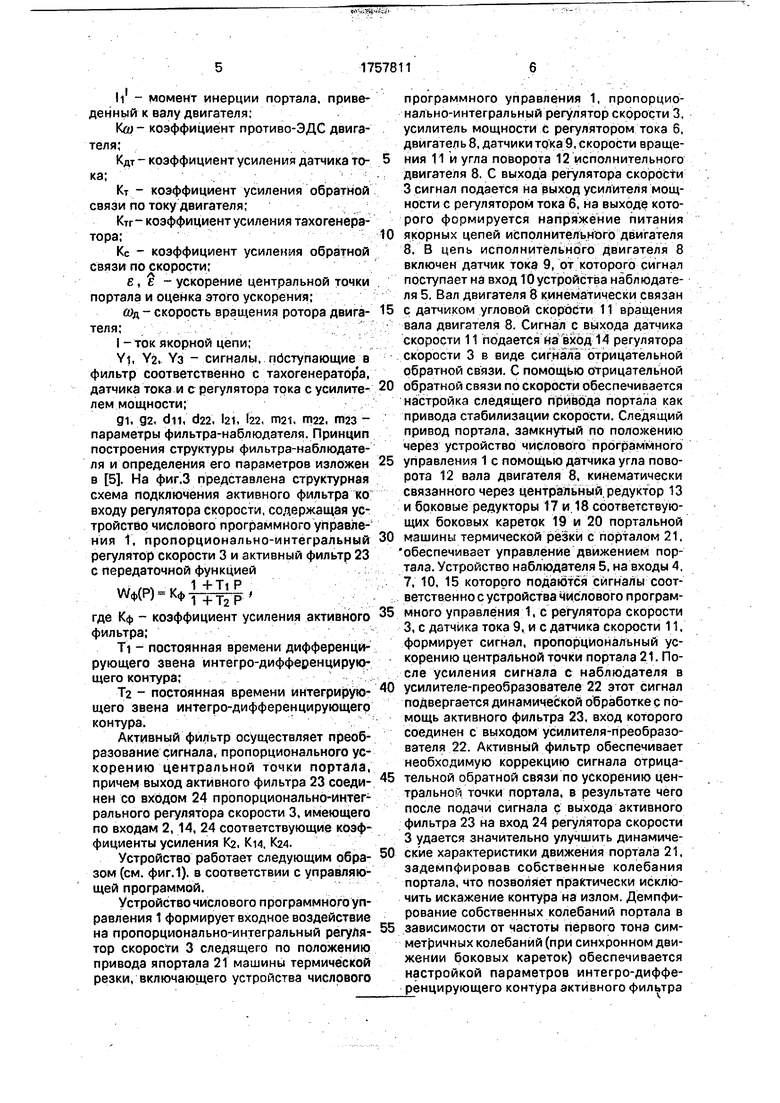

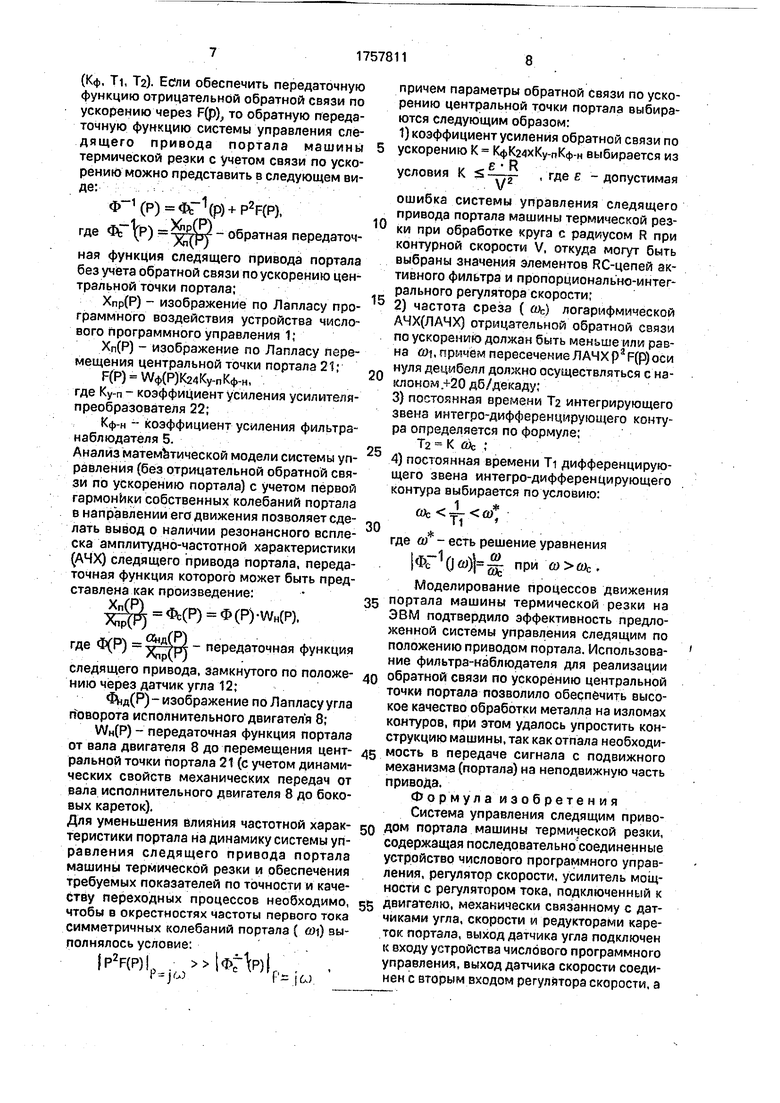

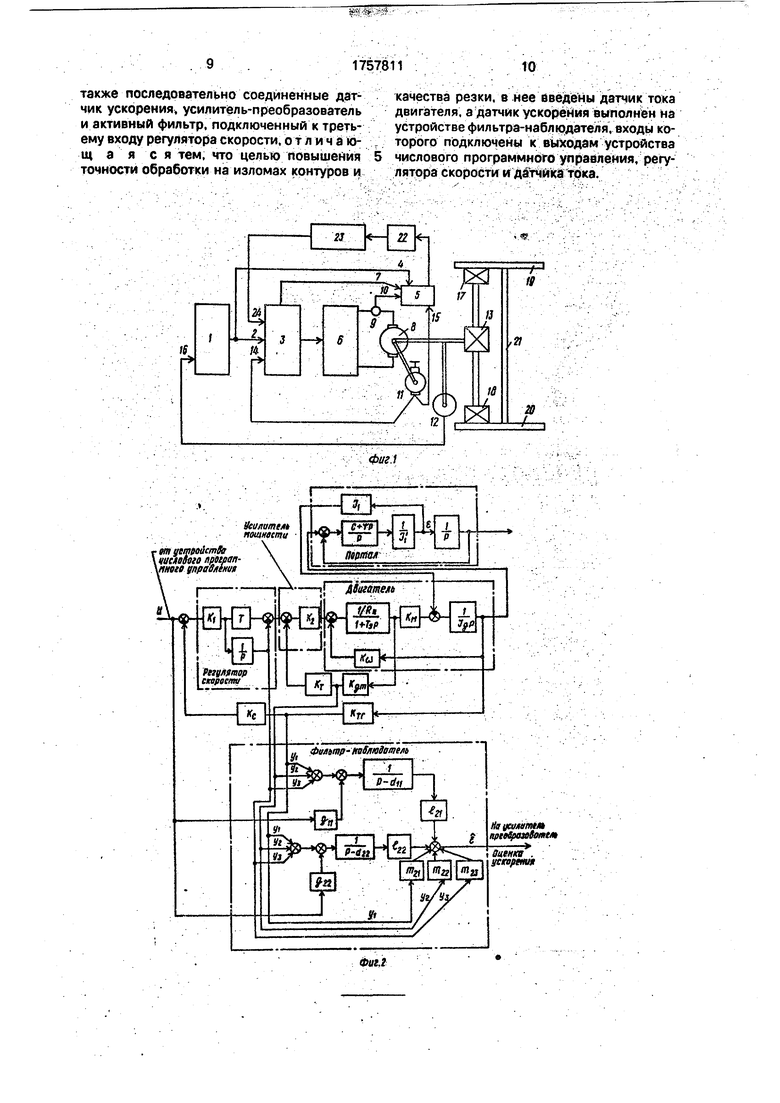

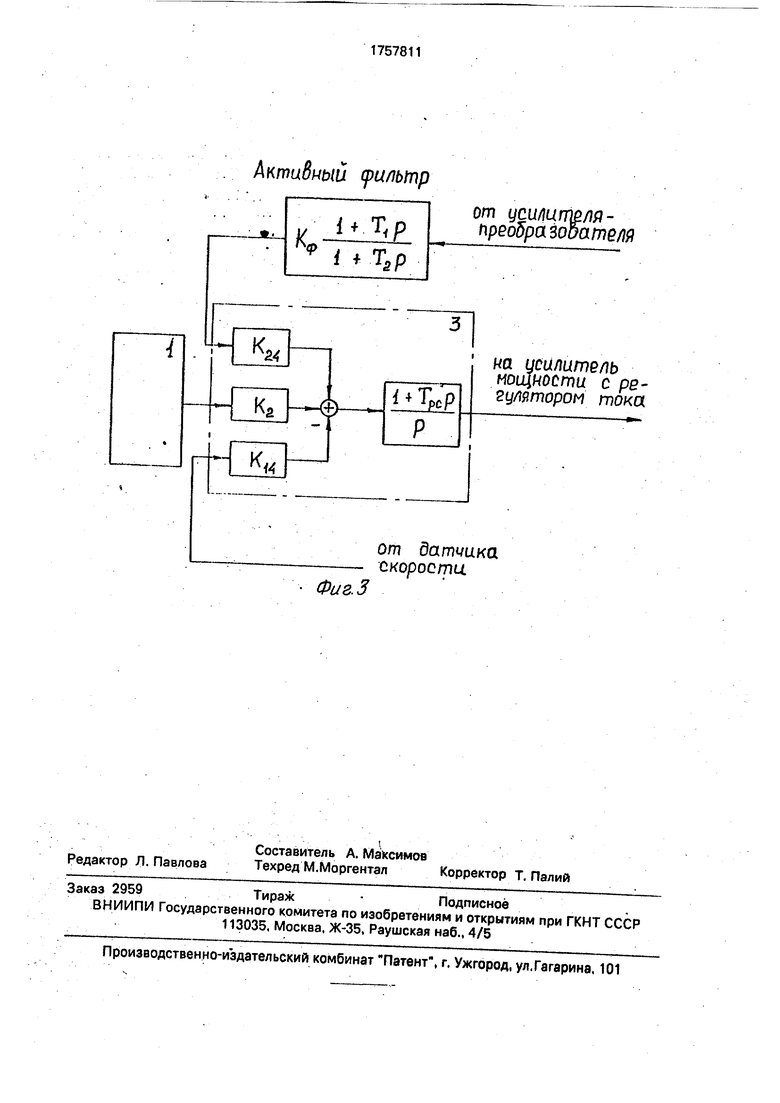

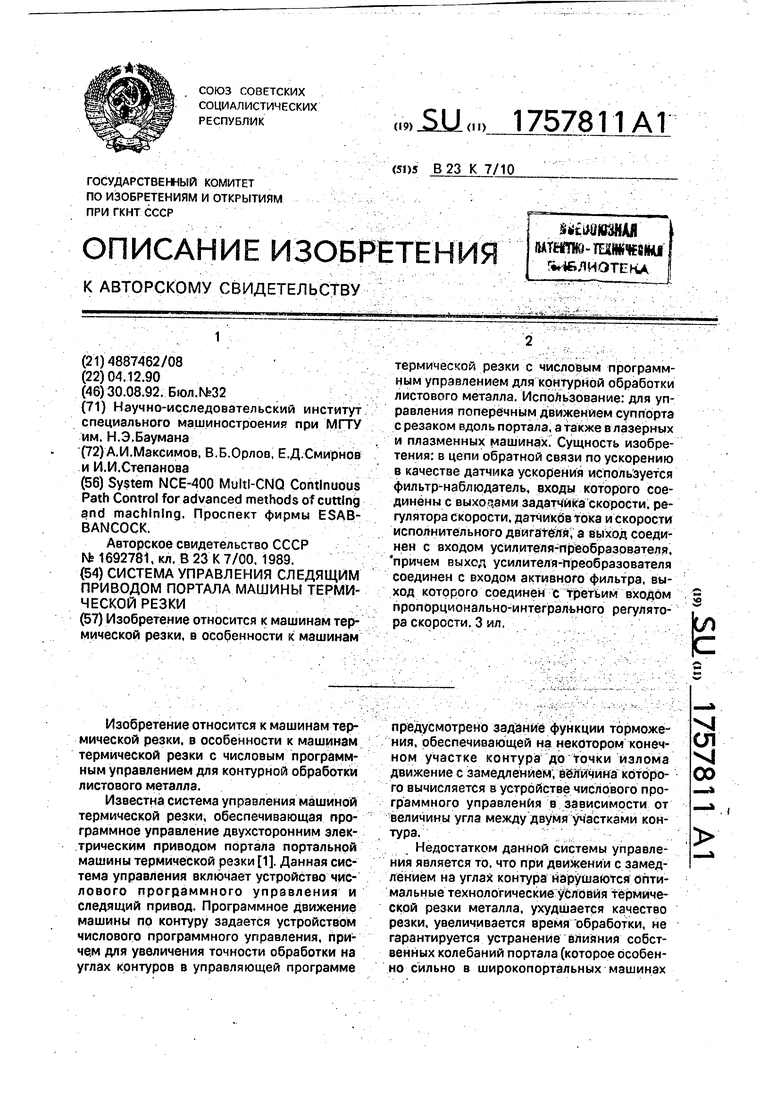

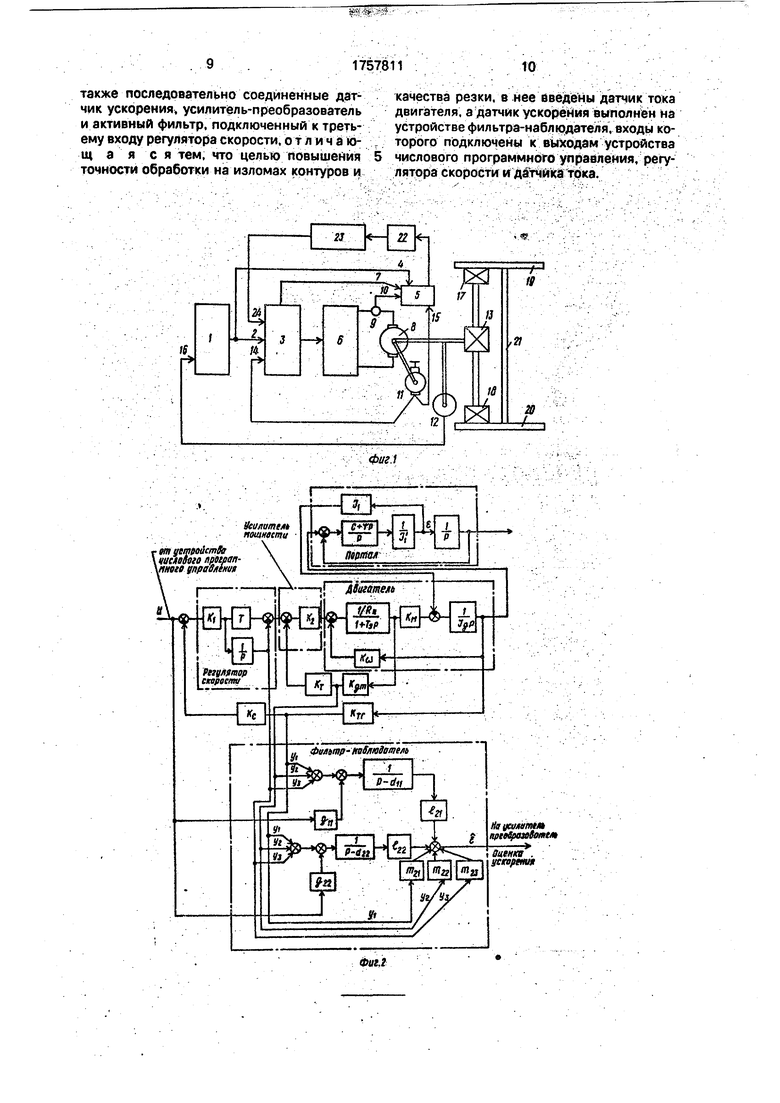

Сущность предлагаемого изобретения поясняется чертежами: на фиг.1 приведена функциональная блок-схема системы управления следящим приводом портала машины термической резки; на фиг.2 представлена структурная схема включения фильтра-наблюдателя в систему управления машины термической резки; на фиг.З представлена структурная схема подключения активного фильтра ко входу регулятора скорости.

Система управления движением портала машины термической резки (фиг.1) включает устройство числового программного

управления 1, с задатчиком скорости управляющий сигнал с которого подключен ко входу 2 пропорционально-интегрального регулятора скорости 3 и ко входу 4 устройства фильтра-наблюдателя 5. Регулятор скорости 3 подключен ко входу усилителя мощности с регулятором тока 6 и ко входу 7 устройства фильтра-наблюдателя 5. Усилитель мощности с регулятором тока 6 соеди0 нен с исполнительным двигателем 8. а также с датчиком тока 9, который в свою очередь также соединен со входом 10 фильтра-наблюдателя 5. Исполнительный двигатель 8 кинематически связан с датчиком

5 скорости 11, с датчиком угла поворота 12 вала двигателя и редуктором 13. Выходы датчиков скорости 17 и угла поворота 12 соединены соответственно с входом 14 регулятора скорости, с входом 15 фильтра-на0 блюдателя и с входом 16 устройства числового программного управления. Силовой редуктор 13 кинематически связан с левым 17 и правым 18 боковыми редукторами соответствующих кареток 19,20 портальной

5 машины термической резки. Редукторы 17, 18 представляют собой механические передачи типа колесо-рейка или винт-гайка, осу- ществляющиепреобразование

вращательного движения входных валов в

0 синхронное поступательное движение боковых кареток 19 и 20 портальной машины термической резки, жестко связанных с порталом 21. Выход наблюдателя 5 соединен с усилителем-преобразователем 22, а выход

5 усилителя-преобразователя 22 - со входом активного фильтра 23, выход которого соединен со входом 24 регулятора скорости 3 следящего привода портала. На фиг.2 представлена структурная схема включения

0 фильтра-наблюдателя в систему управления машины термической резки, где введены следующие обозначения:

Ki - коэффициент усиления регулятора скорости;

5 Ка - коэффициент усиления усилителя мощности с регулятором тока;

Т- постоянная времени регулятора скорости;

RU - сопротивление цепи якоря двигате0 ля;

Тэ - электрическая постоянная двигателя;

Км - коэффициент пропорциональности между током двигателя и скоростью враще5 ния ротора;

1Д - момент инерции ротора двигателя; С - жесткость портала в направлении продольного движения;

гр - коэффициент потери упругости портала;

И - момент инерции портала, приведенный к валу двигателя;

KUJ - коэффициент противо-ЭДС двигателя;

КдТ - коэффициент усиления датчика то- ка;

Кт - коэффициент усиления обратной связи по току двигателя;

Ктг коэффициент усиления тахогенера- тора;

Кс - коэффициент усиления обратной связи по скорости;

е, Ј - ускорение центральной точки портала и оценка этого ускорения;

й)д - скорость вращения ротора двига- теля;

I - ток якорной цепи;

Yi, Ya, Ya - сигналы, поступающие в фильтр соответственно с тахогенератор а, датчика тока и с регулятора тока с усилите- лем мощности;

91, 92, dl1, d22. 121, 122, ID21, ГП22. П123 параметры фильтра-наблюдателя. Принцип построения структуры фильтра-наблюдателя и определения его параметров изложен в 5. На фиг.З представлена структурная схема подключения активного фильтра ко входу регулятора скорости, содержащая устройство числового программного управления 1, пропорционально-интегральный регулятор скорости 3 и активный фильтр 23 с передаточной функцией

™ф(Р)Кф|Ј|ХЈ,

где Кф - коэффициент усиления активного фильтра;

Ti - постоянная времени дифференцирующего звена интегро-дифференцирую- щего контура;

Та - постоянная времени интегрирую- щего звена интегро-дифференцирующего контура.

Активный фильтр осуществляет преобразование сигнала, пропорционального ускорению центральной точки портала, причем выход активного фильтра 23 соеди- нен со входом 24 пропорционально-интегрального регулятора скорости 3, имеющего по входам 2, 14, 24 соответствующие коэффициенты усиления К2, Ki4, К24.

Устройство работает следующим обра- зом (см. фиг.1). в соответствии с управляющей программой.

Устройство числового программного управления 1 формирует входное воздействие на пропорционально-интегральный регуля- тор скорости 3 следящего по положению привода япортала 21 машины термической резки, включающего устройства числового

программного управления 1, пропорционально-интегральный регулятор скорости 3, усилитель мощности с регулятором тока 6, двигатель 8, датчики тока 9, скорости вращения 11 и угла поворота 12 исполнительного двигателя 8. С выхода регулятора скорости 3 сигнал подается на выход усилителя мощности с регулятором тока 6, на выходе которого формируется напряжение питания якорных цепей исполнительного двигателя 8, В цепь исполнительного двигателя 8 включен датчик тока 9, от которого сигнал поступает на вход 10устройства наблюдателя 5. Вал двигателя 8 кинематически связан с датчиком угловой скорости 11 вращения вала двигателя 8. Сигнал с выхода датчика корости 11 подается на вход 14 регулятора скорости 3 в виде сигнала отрицательной обратной связи. С помощью отрицательной обратной связи по скорости обеспечивается настройка следящего привода портала как привода стабилизации скорости. Следящий привод портала, замкнутый по положению через устройство числового программного правления 1 с помощью датчика угла поворота 12 вала двигателя 8, кинематически связанного через центральный редуктор 13 и боковые редукторы 17 и 18 соответствующих боковых кареток 19 и 20 портальной машины термической резки с порталом 21.

обеспечивает управление движением порала. Устройство наблюдателя 5, на входы 4, , 10, 15 которого подаются сигналы соответственно с устройства числового программного управления 1, с регулятора скорости 3, с датчика тока 9, и с датчика скорости 11. формирует сигнал, пропорциональный ускорению центральной точки портала 21. После усиления сигнала с наблюдателя в силителе-преобразователе 22 этот сигнал подвергается динамической обработке с помощь активного фильтра 23, вход которого соединен с выходом усилителя-преобразователя 22. Активный фильтр обеспечивает необходимую коррекцию сигнала отрицательной обратной связи по ускорению центральной точки портала, в результате чего после подачи сигнала с выхода активного фильтра 23 на вход 24 регулятора скорости 3 удается значительно улучшить динамические характеристики движения портала 21, задемпфировзв собственные колебания портала, что позволяет практически исключить искажение контура на излом. Демпфирование собственных колебаний портала в зависимости от частоты первого тона симметричных колебаний (при синхронном движении боковых кареток) обеспечивается настройкой параметров интегро-диффер енцирующего контура активного фильтра

(Кф, Ti, 12). Если обеспечить передаточную функцию отрицательной обратной связи по ускорению через F(p), то обратную передаточную функцию системы управления следящего привода портала машины термической резки с учетом связи по ускорению можно представить в следующем виде:

(р)(р)+р2|::(р).

где

L-Vo Xnp.CP

ФГ)

- обратная передаточная функция следящего привода портала без учета обратной связи по ускорению центральной точки портала;

Хпр(Р) - изображение по Лапласу программного воздействия устройства числового программного управления 1;

ХП(Р) - изображение по Лапласу перемещения центральной точки портала 21;

Р(Р) Л/ф(Р)К24Ку-пКф-„,

где Ку-п - коэффициент усиления усилителя- преобразователя 22;

Кф-н - коэффициент усиления фильтра- наблюдателя 5.

Анализ математической модели системы управления {без отрицательной обратной связи по ускорению портала) с учетом первой гармоники собственных колебаний портала в направлении его движения позволяет сделать вывод о наличии резонансного всплеска амплитудно-частотной характеристики (АЧХ) следящего привода портала, передаточная функция которого может быть представлена как произведение:

Ф:(Р)Ф(Р)„(Р}.

где Ф(Р) V//PS передаточная функция

следящего привода, замкнутого по положению через датчик угла 12;

фщ(Р)-изображение по Лапласу угла поворота исполнительного двигателя 8;

WH(P) - передаточная функция портала от вала двигателя 8 до перемещения центральной точки портала 21 (с учетом динамических свойств механических передач от вала исполнительного двигателя 8 до боковых кареток).

Для уменьшения влияния частотной характеристики портала на динамику системы уп- равления следящего привода портала машины термической резки и обеспечения требуемых показателей по точности и качеству переходных процессов необходимо, чтобы в окрестностях частоты первого тока симметричных колебаний портала ( i) выполнялось условие:

|P2F(P)

гЫр .

Г- fЈJ

0

5

0

5

0

5

0

5

0

В

причем параметры обратной связи по ускорению центральной точки портала выбираются следующим образом:

1)коэффициент усиления обратной связи по ускорению К КфК24х Ку-п Кф-н выбирается из

F R

условия К 5 -jy- , где Б - допустимая

ошибка системы управления следящего привода портала машины термической резки при обработке круга с радиусом R при контурной скорости V, откуда могут быть выбраны значения элементов RC-цепей активного фильтра и пропорционально-интегрального регулятора скорости;

2)частота среза ( Шс) логарифмической АЧХ(ЛАЧХ) отрицательной обратной связи по ускорению должан быть меньше или равна Ю|, причем пересечение ЛАЧХр2Р(р)оси нуля децибелл должно осуществляться с наклоном .-420 дб/декаду;

3)постоянная времени Та интегрирующего звена интегро-дифференцмрующего контура определяется по формуле;

Та К MC ;

4)постоянная времени Ti дифференцирующего звена интегро-дифференцирующего контура выбирается по условию:

где о) - есть решение уравнения

(J«)i ПРИ

Моделирование процессов движения портала машины термической резки на ЭВМ подтвердило эффективность предложенной системы управления следящим по положению приводом портала. Использование фильтра-наблюдателя для реализации обратной связи по ускорению центральной точки портала позволило обеспечить высокое качество обработки металла на изломах контуров, при этом удалось упростить конструкцию машины, так как отпала необходимость в передаче сигнала с подвижного механизма (портала) на неподвижную часть привода.

Формула изобретения Система управления следящим приводом портала машины термической резки, содержащая последовательно соединенные устройство числового программного управления, регулятор скорости, усилитель мощности с регулятором тока, подключенный к двигателю, механически связанному с датчиками угла, скорости и редукторами кареток портала, выход датчика угла подключен к входу устройства числового программного управления, выход датчика скорости соединен с вторым входом регулятора скорости, а

также последовательно соединенные датчик ускорения, усилитель-преобразователь и активный фильтр, подключенный к третьему входу регулятора скорости, отличающаяся тем, что целью повышения точности обработки на изломах контуров и

качества резки, в нее введены датчик тока двигателя, а датчик ускорения выполнен на устройстве фильтра-наблюдателя, входы которого подключены к выходам устройства числового программного управления, регулятора скорости и датчика тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления приводом портала машины термической резки | 1989 |

|

SU1692781A1 |

| СЛЕДЯЩИЙ РУЛЕВОЙ ЭЛЕКТРОПРИВОД | 2024 |

|

RU2832922C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СЛЕДЯЩАЯ СИСТЕМА | 1996 |

|

RU2111521C1 |

| СЛЕДЯЩИЙ РУЛЕВОЙ ЭЛЕКТРОПРИВОД | 2009 |

|

RU2399017C1 |

| Устройство для управления синхронно перемещающимися механизмами станка | 1981 |

|

SU985760A1 |

| ЭЛЕКТРОПРИВОД | 1991 |

|

RU2025035C1 |

| Следящий электропривод с переменным моментом инерции | 1983 |

|

SU1141375A1 |

| Система для программного управления правильной машиной | 1986 |

|

SU1327065A1 |

| Самонастраивающаяся робастная система управления | 2023 |

|

RU2819264C1 |

| Следящий рулевой электропривод | 2022 |

|

RU2800527C1 |

Изобретение относится к машинам термической резки, в особенности к машинам термической резки с числовым программным управлением для контурной обработки листового металла. Использование: для управления поперечным движением суппорта с резаком вдоль портала, а также в лазерных и плазменных машинах. Сущность изобретения: в цепи обратной связи по ускорению в качестве датчика ускорения используется фильтр-наблюдатель, входы которого соединены с выходами задатчика скорости, регулятора скорости, датчиков тока и скорости исполнительного двигателя, а выход соединен с входом усилителя-преобразователя, причем выход усилителя-преобразователя соединен с входом активного фильтра, выход которого соединен с третьим входом пропорционально-интегрального регулятора скорости. 3 ил.

ь

Усияитем нощнасти

W

На усотпя npieipotatoaieM

Актидный (рипыпр

К

р

i

Фиг.З

от ycu/ «me/w- преодразооателя

на цсилитель мощности с регулятором тока

от датчика скорости

| Способ фотографической записи звуковых колебаний | 1922 |

|

SU400A1 |

| Проспект фирмы ESAB- BANCOCK | |||

| Система управления приводом портала машины термической резки | 1989 |

|

SU1692781A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1992-08-30—Публикация

1990-12-04—Подача