(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ композиционных МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования изделий из композиционных материалов | 1989 |

|

SU1692857A1 |

| Композиционный слоистый материал | 1980 |

|

SU931729A1 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| Устройство для изготовленияиздЕлий из КОМпОзициОННыХ МАТЕРиАлОВС КОРОТКОВОлОКНиСТыМ НАпОлНиТЕлЕМ | 1979 |

|

SU818890A1 |

| Устройство для формования оболочек с коротковолокнистым наполнителем | 1981 |

|

SU1031745A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНО АРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2678020C1 |

| Способ формирования 3D каркаса многомерно армированного углеродного композиционного материала и устройство для его осуществления | 2019 |

|

RU2712607C1 |

| Способ формирования 4D каркаса многомерно армированного углеродного композиционного материала и устройство для его осуществления | 2020 |

|

RU2770083C1 |

| Устройство для изготовления изделий из композиционных материалов с коротковолокнистым наполнителем | 1983 |

|

SU1156915A1 |

| Технологическая линия для изготовления композитной арматуры | 2022 |

|

RU2789909C1 |

1

Изобретение относится к производству изделий из композиционных материалов, например, углепластиков, и может быть использовано в машиностроении при изготовлении Ц1 линдрических изделий, к которым предъявляются повышенные требования по трансверсальной и сдвиговой прочности. Примером таких изделий являются монолитные цилиндрические детали, работающие в условиях быстрой смены эксплуатационных температур, высокопрочные изделия и т. д.

Известно устройство для радиального армирования цилиндрических изделий, включаюшее магнитную систему, дозатор арматуры, оправку и цилиндрический внедряюш,ий элемент, который обеспечивает введение в ленточный материал коротковолокнистой арматуры в трансверсальном направлени в процессе его формования 1.

Однако данное устройство в силу использования цилиндрического внедряющего элемента обладает ограниченными технологическими возможностями, не обеспечивая трансверсального армирования волокнами значительной длины, имеющими немагнитные свойства и малую жесткость. В частности исключается применение для армирования в трансверсальном направлении стержней выполненных из углепластика, и имеющих длину, соизмеримую с радиусом изделия.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для изготовления изделий из композиционных материалов, включающее кондуктор с отверстиями для ориентации арматуры 2.

В известном устройстве вручную вставляются пропитанные углеродные стержни при изготовлении изделий с многомерным армирующим каркасом. Процесс изготовления таких изделий весьма трудоемок и длителен. Например, для формования 1 дм, углепластикового материала многомерной структуры, необходимо вручную уложить около 82 тыс. стержней.

Цель изобретения - обеспечение автоматизации процесса формования трехмерноармированных каркасов цилиндрических изделий из композиционных материалов.

Поставленная цель достигается тем, что устройство включающее кондуктор с отверстиями для ориентации арматуры, снабжено расположенным в центре кондуктора зажимом центрального стержня и установленным с внешней стороны кондуктора с возможностью продольного перемещения кольцевым бункером с вращающимся вокруг него подающим стержневую арматуру механизмом.

Кроме того, в устройстве кольцевой бункер снабжен коническими фиксаторами, входящими в свободные отверстия кондуктора.

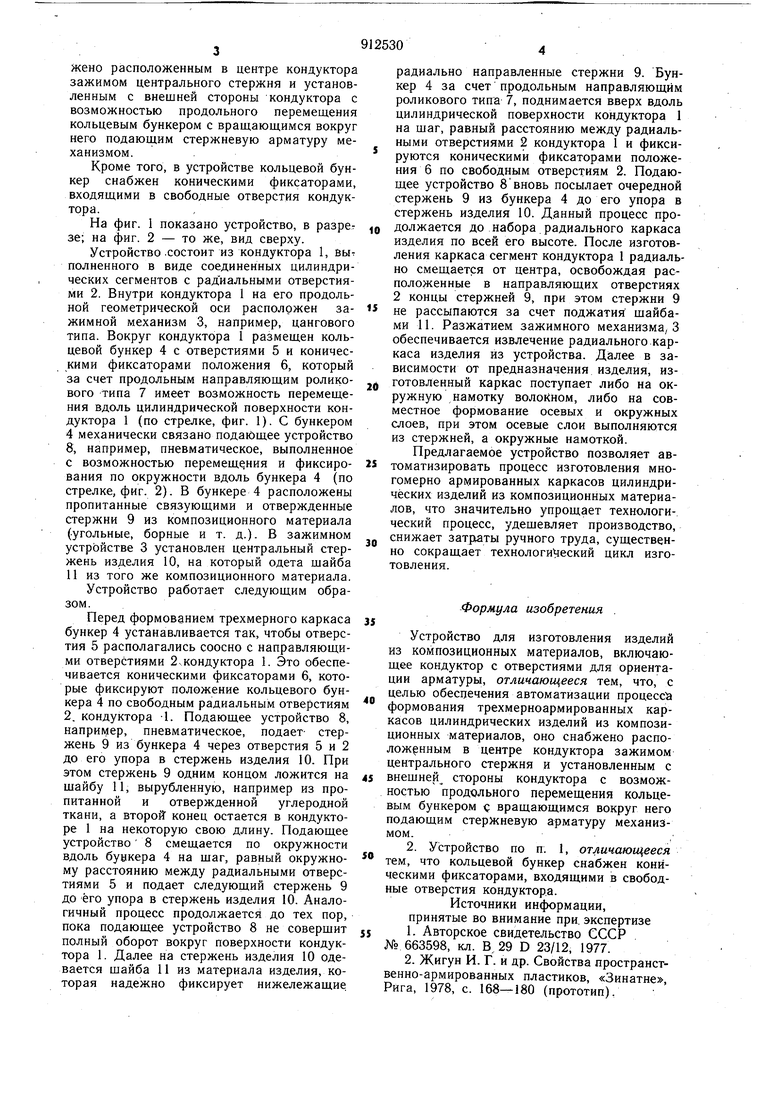

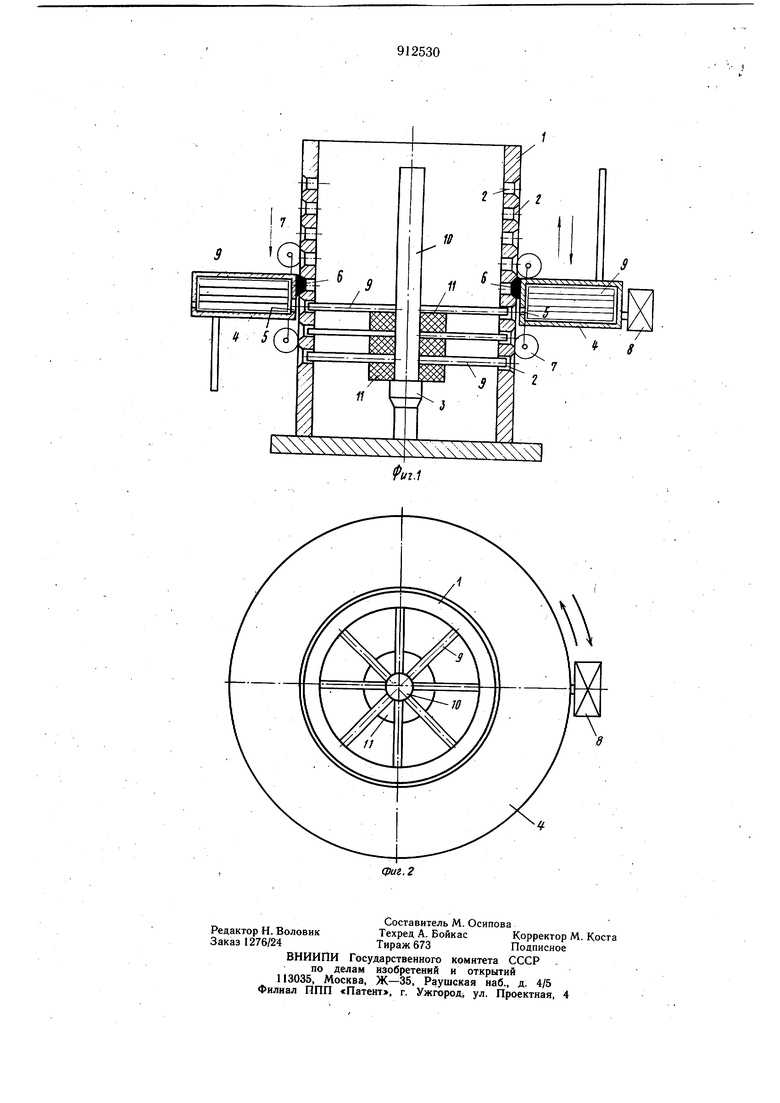

На фиг. 1 показано устройство, в разрет зе; на фиг. 2 - то же, вид сверху.

Устройство .состоит из кондуктора 1, выт полненного в виде соединенных цилиндрических сегментов с радиальными отверстиями 2. Внутри кондуктора 1 на его продольной геометрической оси расположен зажимной механизм 3, например, цангового типа. Вокруг кондуктора 1 размещен кольцевой бункер 4 с отверстиями 5 и коническими фиксаторами положения 6, который за счет продольным направляющим роликового Типа 7 имеет возможность перемещения вдоль цилиндрической поверхности кондуктора 1 (по стрелке, фиг. 1). С бункером 4 механически связано подающее устройство 8, например, пневматическое, выполненное с возможностью перемещения и фиксирования по окружности вдоль бункера 4 (по стрелке, фиг. 2). В бункере 4 расположены пропитанные связующими и отвержденные стержни 9 из композиционного материала (угольные, борные и т. д.). В зажимном устрЬйстве 3 установлен центральный стержень изделия 10, на который одета щайба 11 из того же композиционного материала.

Устройство работает следующим образом.

Перед формованием трехмерного каркаса бункер 4 устанавливается так, чтобы отверстия 5 располагались соосно с направляющими отверстиями 2чкондуктора 1. Это обеспечивается коническими фиксаторами 6, которые фиксируют положение кольцевого бункера 4 по свободным радиальным отверстиям 2. кондуктора -1. Подающее устройство 8, например, пневматическое, подает- стержень 9 из бункера 4 через отверстия 5 и 2 до его упора в стержень изделия 10. При этом стержень 9 одним концом ложится на щайбу 11, вырубленную, например из пропитанной и отвержденной углеродной ткани, а второй конец остается в кондукторе 1 на некоторую свою длину. Подающее устройство 8 смещается по окружности вдоль бункера 4 на щаг, равный окружному расстоянию между радиальными отверстиями 5 и подает следующий стержень 9 до его упора в стержень изделия 10. Аналогичный процесс продолжается до тех пор, пока подающее устройство 8 не соверщит полный оборот вокруг поверхности кондуктора 1. Далее на стержень изделия 10 одевается щайба 11 из материала изделия, которая надежно фиксирует нижележащие

радиально направленные стержни 9. Бункер 4 за счет продольным направляющим роликового типа 7, поднимается вверх вдоль цилиндрической поверхности кондуктора 1 на щаг, равный расстоянию между радиальными отверстиями 2 кондуктора 1 и фиксируются коническими фиксаторами положения 6 по свободным отверстиям 2. Подающее устройство 8 вновь посылает очередной стержень 9 из бункера 4 до его упора в стержень изделия 10. Данный процесс продолжается до набора радиального каркаса изделия по всей его высоте. После изготовления каркаса сегмент кондуктора 1 радиально смещается от центра, освобождая расположенные в направляющих отверстиях 2 концы стержней 9, при этом стержни 9

не рассыпаются за счет поджатия щайбами 11. Разжатием зажимного механизма, 3 обеспечивается извлечение радиального каркаса изделия из устройства. Далее в зависимости от предназначения изделия, изготовленный каркас поступает либо на окружную намотку волокном, либо на совместное формование осевых и окружных слоев, при этом осевые слои выполняются из стержней, а окружные намоткой.

Предлагаемое устройство позволяет автоматизировать процесс изготовления многомерно армированных каркасов цилиндрических изделий из композиционных материалов, что значительно упрощает технологический процесс, удещевляет производство,

снижает затраты ручного труда, существенно сокращает технологический цикл изготовления.

Формула изобретения

Устройство для изготовления изделий из композиционных материалов, включающее кондуктор с отверстиями для ориентации арматуры, отличающееся тем, что, с целью обеспечения автоматизации процесс формования трехмерноармированных каркасов цилиндрических изделий из композиционных материалов, оно снабжено располож нным в центре кондуктора зажимом центрального стержня и установленным с

5 внешней стороны кондуктора с возможностью продольного перемещения кольцевым бункером с вращающимся вокруг него подающим стержневую арматуру механизмом.

Источники информации, принятые во внимание при. экспертизе

5 1. Авторское свидетельство СССР № 663598, кл. В. 29 D 23/12, 1977.

Авторы

Даты

1982-03-15—Публикация

1980-08-01—Подача