5

fe

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТРОИТЕЛЬНОГО ИЗДЕЛИЯ | 2005 |

|

RU2286249C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО СТРОИТЕЛЬНОГО ИЗДЕЛИЯ | 2011 |

|

RU2472615C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2011 |

|

RU2490225C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2259272C1 |

| Способ изготовления изделий из бетонов автоклавного твердения с декоративным покрытием | 1988 |

|

SU1622350A1 |

| Композиция для изготовления теплоизоляционного материала | 1988 |

|

SU1655941A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2254310C1 |

| ИЗДЕЛИЕ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СМЕСЬ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ | 2018 |

|

RU2681166C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1993 |

|

RU2073661C1 |

| Способ изготовления полистиролбетонного изделия | 2018 |

|

RU2681036C1 |

Изобретение относится к изготовлению бетонных изделий автоклавного твердения и может быть использовано в заводских и научно-исследовательских лабораториях. Цель изобретения - повышение стабильности физико-механических свойств по всему объему бетона при снижении трудозатрат. При изготовлении бетонных образцов автоклавного твердения бетонную смесь укладывают в форму, выполненную из вспененного полистирола, формуют образец и подвергают автоклавной обработке. Форму изготавливают путем спекания гранул вспенивающегося полистирола при 100-110°С в пресс-формах. В процессе автоклавной обработки форма плавится и стекает с образца. Грани образца ровные, гладкие, без шелушения. 2 табл.

Изобретение относится к промышленности строительных материалов при изготовлении бетонов автоклавного твердения и может быть использовано в заводских и научно-исследовательских лабораториях.

Цель изобретения - повышение стабильности физико-механических свойств по всему объему бетона при снижении трудозатрат.

- При изготовлении бетонных образцов автоклавного твердения бетонную смесь укладывают в форму, выполненную из вспененного полистирола, формуют образец и подвергают автоклавной обработке.

При изготовлении форм используют пе- нополистирол с объемной массой 15-50 кг/м3.

Такие формы изготавливают из полистирола вспенивающегося типа ПСВ-С 4143 (ОСТ 6-05-202-83) путем спекания гранул при 100-110°С в пресс-формах.

Пенополистирол представляет собой спекшиеся тонкоячеистые сферические гранулы. Он обладает высокими диэлектрическими показателями, низким водопоглощением и коэффициентом теплопроводности. Изделия из него сохраняют формоустойчивость при 70-80°С, что позволяет изготавливать в формах из такого материала образцы бетона автоклавного твердения путем заливки ячеистобетонной массы, состоящей из изве- стково-кремнеземистого вяжущего, газооб- разователя - алюминиевой пудры или формовать образцы из плотных силикатных бетонов автоклавного твердения. Причем не требуется никаких трудозатрат на подготовку форм и их распалубку, а также применение смазок.

Так как пенополистирол обладает низким коэффициентом теплопроводности, то это снижает теплопотери ячеистобетонной массы в окружающую среду и способствует

О

чэ ю ч о а

ее равномерному вспучиванию и формированию сырца-бетона одинаковой по всей массе структуры.

В процессе автоклавирования изделий при давлении 8 атм (174,5°С) форма из пе- нополистирола плавится, так как пенополи- стирол при температуре 120°С и выше переходит в вязкотекучее состояние, а бетон подвергается гидротермальной обработке в изотермических условиях, не находясь в форме, что обеспечивает равномерную и одинаковую его тепловлажност- ную обработку.

Так как полистирол является гидрофобным материалом и не имеет сцепления с бетоном, то после плавления и стекания стенок формы, грани образца бетона получаются ровные, гладкие, без шелушения, раковин, трещин и других неоднородностей.

Плотность пенополистирола формы 35 кг/м3, коэффициент теплопроводности 0,034 Вт/(),усадка при твердении 0%, внутренние напряжения 0 МПа, остаточная деформация при сжатии 3,0%.

Пример. Изготавливают форму из пентиолистирола размером 40x40x40 см.

В форму заливают ячеистобетонную смесь следующего состава, кг

Известково-кремнеземистое

вяжущее22

Молотый кремнеземистый

компонент26

Цемент ,12

Алюминиевая пудра0,05

Вода30

После вспучивания ячеистобетонной массы и формирования сырцы, бетон в фор- мах подвергают автоклавированию по известной технологии по режиму 2+8+2 ч (2 - подъем температуры в автоклаве, 8 - изотермическая выдержка, 2 - охлаждение).

Из полученного бетона выпиливают об- разцы из верхней, средней и нижней части массива согласно ГОСТ 12852,0-77 и испытывают согласно ГОСТ 12852.1-77 - ГОСТ 12852.6-77.

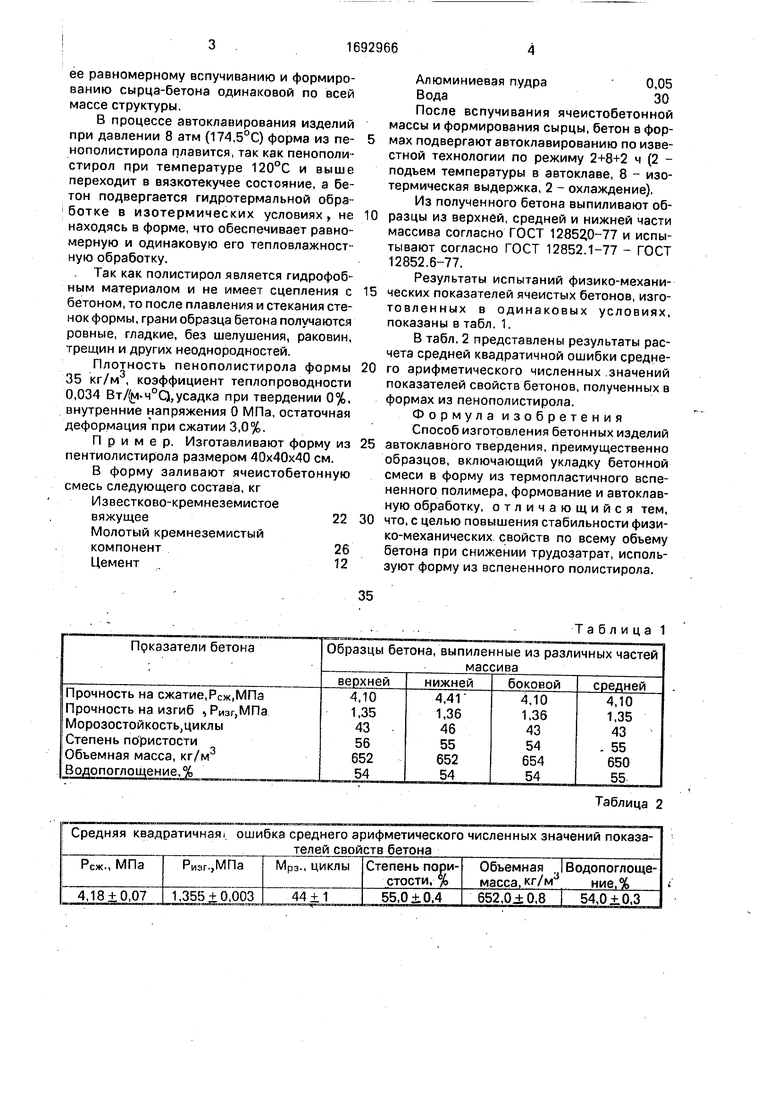

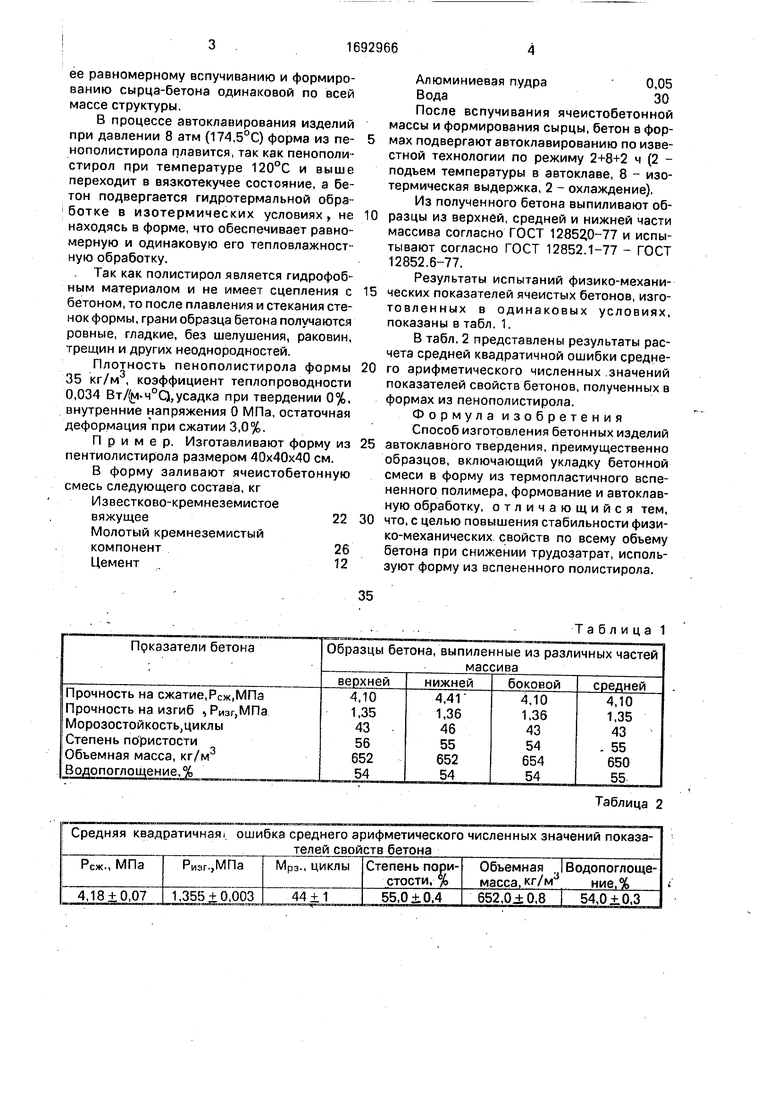

Результаты испытаний физико-механи- ческих показателей ячеистых бетонов, изго- товленных в одинаковых условиях, показаны в табл. 1.

В табл. 2 представлены результаты расчета средней квадратичной ошибки средне- го арифметического численных значений показателей свойств бетонов, полученных в формах из пенополистирола.

Формула изобретения Способ изготовления бетонных изделий автоклавного твердения, преимущественно образцов, включающий укладку бетонной смеси в форму из термопластичного вспененного полимера, формование и автоклавную обработку, отличающийся тем, что, с целью повышения стабильности физико-механических свойств по всему объему бетона при снижении трудозатрат, используют форму из вспененного полистирола.

Таблица 1

| Композиция для изготовления форм | 1979 |

|

SU800163A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1991-11-23—Публикация

1989-10-16—Подача