Изобретение относится к химико термической обработке металлов, а конкретно к устройствам для цементации сталей в га- .зовых средах, и может быть исгюльзовано в машиностроении, станкостроении, приборостроении.

Цель изобретения - повышение качества обработки и интенсификации процесса путем полного термического разложения жидкого карбюризатора ,

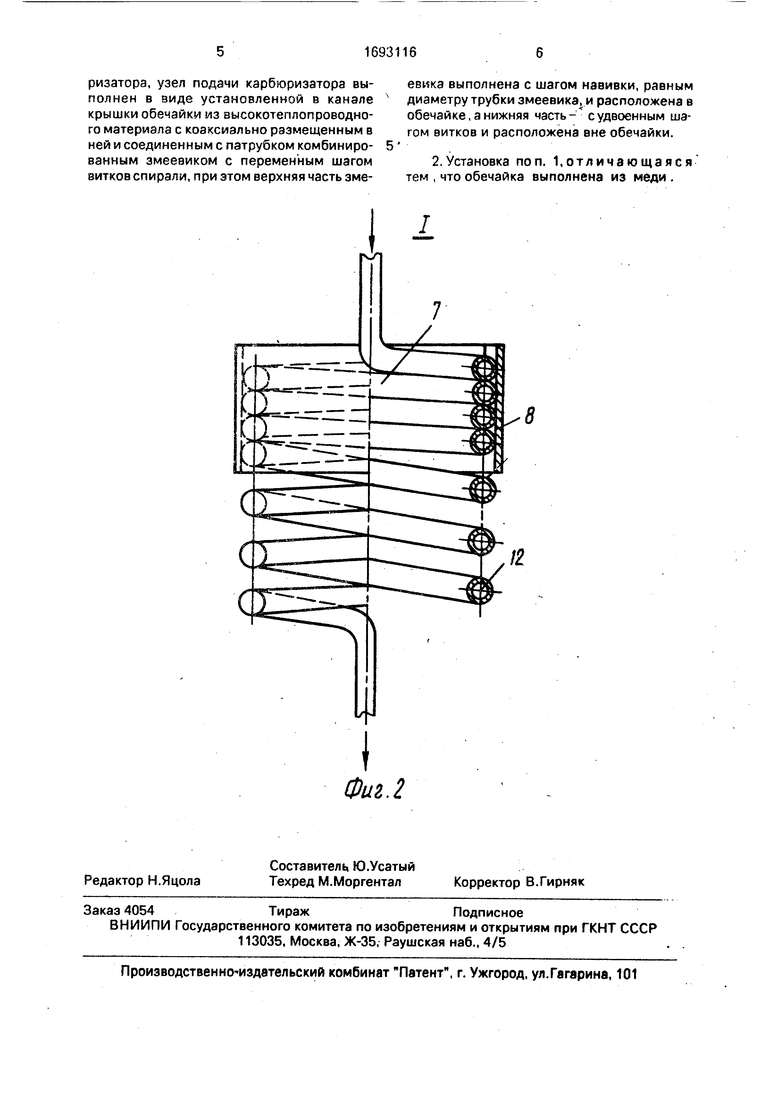

На фиг.Ч представлена установка для химико-термической обработки, общий вид; на фиг.2 - узел I на фиг. 1,

Установка содержит теплоизоляционную камеру 1, в которой расположены нагреватель 2 и муфель 3, Теплоизоляционная камера 1 герметично закрывается крышкой 4, имеющей канал 5, в котором концентрич- но установлен узел подачи карбюризатора, выполненный в виде комбинированного змеевика 6 с переменным шагом витков спирали в его нижней и верхней частях с соотношением 2:1.

Верхняя часть 7 змеевика 6, состоящая из сплошных витков, смонтирована в обечайке 8 из высокотеплопроводного материала, например меди, Оди.им концом змеевик 6 соединен с патрубком трубопровода 9, обратным клапаном 10 и баком 11 для керосина, а другим концом выходит в теплоизоляционную камеру 1. Место расположения комбинированного змеевика б в канале 5 крышки 4 можно изменять в пределах высоты затвора,

Установка работает следующим образом.

Деталь размещается внутри теплоизоляционной камеры 1. Затем последняя герметично закрывается крышкой 4 и включается нагреватель 2. При достижении в камере 1 заданной температуры (920°С) из бачка.11 через трубопровод 9 и обратный клапан 10 в комбинированный змеевик 6 самотеком начинает подаваться карбюризатор. В верхней части 7 змеевика 6, имеющей сплошные витки, карбюризатор предварительно подогревается до 500°С, при этом происходит его предварительное неполное термическое разложение вследствие низкой температуры. Постоянство температуры (500°С) при нагреве карбюризатора в верхней части 7 змеевика 6, имеющей сплошные витки, поддерживается обечайкой 8, изготовленной из меди, в которой смонтирована верхняя часть 7 змеевика 6. Затем продукты разложения со зна- чительной скоростью, обусловленной повышением давления при разложении, подаются в нижнюю часть 13 змеевика б, в которой последний виток спирали имеет

температуру 900°С. В нижней части 12 змеевика 6, имеющий увеличенный шаг витков спирэли, карбюризатор полностью разлагается на атомарный углерод. Подготовленный таким образом карбюризатор попадает в рабочее пространство теплоизоляционной камеры 1 и образует активную насыщающую атмосферу, где и происходит науглероживание деталей.

0 Змеевик той же длины, что и комбинированный, но только со сплошными витками с шагом 1D, в работе показывает отрицательные результаты.

У змеевика со сплошными витками, по5 мещенного в нагретый канал затвора, верхние витки находятся в температурном поясе, равном 500°С, а нижний виток - в поясе, равном 900°С. Карбюризатор, перемещаясь по змеевику, нагревается от 500°

0 до 900°С. В результата нагрева он превращается из жидкого в газообразное состояние. При превращении карбюризатора в газообразное состояние на выходе змеевика происходит резкое повышение давления

5 с последующим увеличением кинетической скорости. Из-за границы температур в змеевике возникает резкое давление и скорость газов, в результате этого происходит детонация газов, сопровождающаяся обратным

0 ударом, при котором прекращается подача карбюризатора и нарушается процесс химико-термической обработки.

Если же змеевик выполнить с увеличенным шагом витков, а именно 3D и больше,

5 то предварительно термического разложения карбюризатора не будет. В этом случае происходит обычный процесс цементации с выделением сажи, копоти и смолистых веществ.

0 Использование предлагаемой установки для химико-термической обработки позволяет интенсифицировать процесс химико-термической обработки деталей в 1,5 раза, повысить качество обработки, а

5 также сэкономить сырьевые ресурсы (в частности, карбюризатор) за счет сокращения технологического времени и электроэнергию за счет использования для нагрева карбюризатора тепла нагретых газов.

50 Формула изобретения

1, Установка для химико-термической обработки, содержащая теплоизоляционную камеру с крышкой с выполненным в ней каналом и расположенные в камере нагре55 ватель и муфель, узел подачи карбюризатора в виде размещенного в канале крышки патрубка, отличающаяся тем, что, с целью повышения качества и интенсификации химико-термической обработки путем полного термического разложения харбюризатора, узел подачи карбюризатора выполнен в виде установленной в канале крышки обечайки из высокотеплопроводного материала с коаксиально размещенным в ней и соединенным с патрубком комбинированным змеевиком с переменным шагом витков спирали, при этом верхняя часть змеевика выполнена с шагом навивки, равным диаметру трубки змеевиками расположена в обечайке, а нижняя часть - с удвоенным шагом витков и расположена вне обечайки.

2.Установка поп. 1,отличающаяся тем , что обечайка выполнена из меди .

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для химико-термической обработки | 1976 |

|

SU739322A1 |

| Способ цементации стальных изделий | 1990 |

|

SU1759950A1 |

| Шахтная печь для химико-термической обработки | 1979 |

|

SU855350A1 |

| Вакуумная шахтная печь для химико-термической обработки инструмента | 1989 |

|

SU1716276A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2062794C1 |

| ПЕРЕНОСНАЯ ВАКУУМНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА И КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006773C1 |

| Способ химико-термической обработки изделий и устройство для его осуществления | 1980 |

|

SU939571A1 |

| Газоподвод барабанной печи | 1980 |

|

SU916930A1 |

| ЭЛЕКТРИЧЕСКИЙ НАГРЕВАТЕЛЬ ГАЗОВЫХ И ЖИДКИХ СРЕД | 2015 |

|

RU2611429C1 |

| Способ термоциклической цементации стальных изделий | 1989 |

|

SU1663043A1 |

Изобретение относится к химико-термической обработке металлов. Цель изобретения - повышение качества и интенсификации химико-термической обработки путем полного термического разложения карбюризатора. Установка содержит камеру 1 с крышкой 4, имеющей канал 5, в котором установлен узел подачи карбюризатора, выполненный в виде комбинированного змеевика 6 с переменным шагом витков спирали в его нижней и верхней частях с соотношением 2:1. Верхняя часть 7 змеевика 6, состоящая из сплошных витков, смонтирована в медной обечайке. Изобретение позволяет сэкономить карбюризатор, а также электроэнергию за счет использования для нагрева карбюризатора тепла нагретого газа. 1 з.п. ф-лы, 2 ил. И О чэ со о

/

| Веселое В.П., Калинин А.Т | |||

| Газовая цементация осветительным керосином в шахтных и методических печах.- Химико-термическая обработка деталей в автотракторостроении.М., 1954, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Установка для химико-термической обработки | 1976 |

|

SU739322A1 |

Авторы

Даты

1991-11-23—Публикация

1989-01-10—Подача