Фиг. /

имеющих возможность вращения относительно друг друга. Один из размольных органов 2 установлен в корпусе а помощью прикрепленной к нему средней частью тонкостенной упругой балки 6i корпус выполнен с перпендикулярными оси размольных органов направляющими, в которых установлены свободные концы балки с возможностью регулируемого упругого продольного сжатия в пределах первой формы потери устойчивости. Рабочая поверхность каждого размольного органа выполнена с режущими элементами, например из абразивного материала. 1 з.п. ф-лы, 4 ил,

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВАЯ МЕЛЬНИЦА ДЛЯ ЗЕРНА | 1995 |

|

RU2101085C1 |

| ЦЕНТРОБЕЖНЫЙ АППАРАТ ДЕЗИНТЕГРАЦИИ | 2006 |

|

RU2322299C2 |

| Центробежная мельница | 1981 |

|

SU977010A1 |

| Вертикальный центробежный измельчитель | 2020 |

|

RU2746502C1 |

| Центробежно-ударный измельчитель | 1978 |

|

SU841678A1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ ВСТРЕЧНОГО УДАРА | 1997 |

|

RU2150323C1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2001 |

|

RU2198028C2 |

| Дисковая мельница | 1981 |

|

SU988332A1 |

| Устройство для получения коллоидных суспензий | 1982 |

|

SU1296216A1 |

| Мельница для помола зерна | 2017 |

|

RU2655934C1 |

Изобретение относится к машиностроению и может быть использовано в устройствах для непрерывного и тонкого измельчения твердых материалов, в частности для отделения резины от корда изношенных автопокрышек. Цель - повышение эффективности измельчения. Центробежный измельчитель содержит корпус 1, два соосных размольных органа 2 и 3, обращенных друг к другу поверхностями, снабженными рабочими элементами, и

Изобретение относится к машиностроению и может быть использовано в устройствах для непрерывного диспергирования и тонкого измельчения твердых материалов, в частности для отделения резины от корда изношенных автопокрышек.

Цель изобретения - повышение эффективности измельчения.

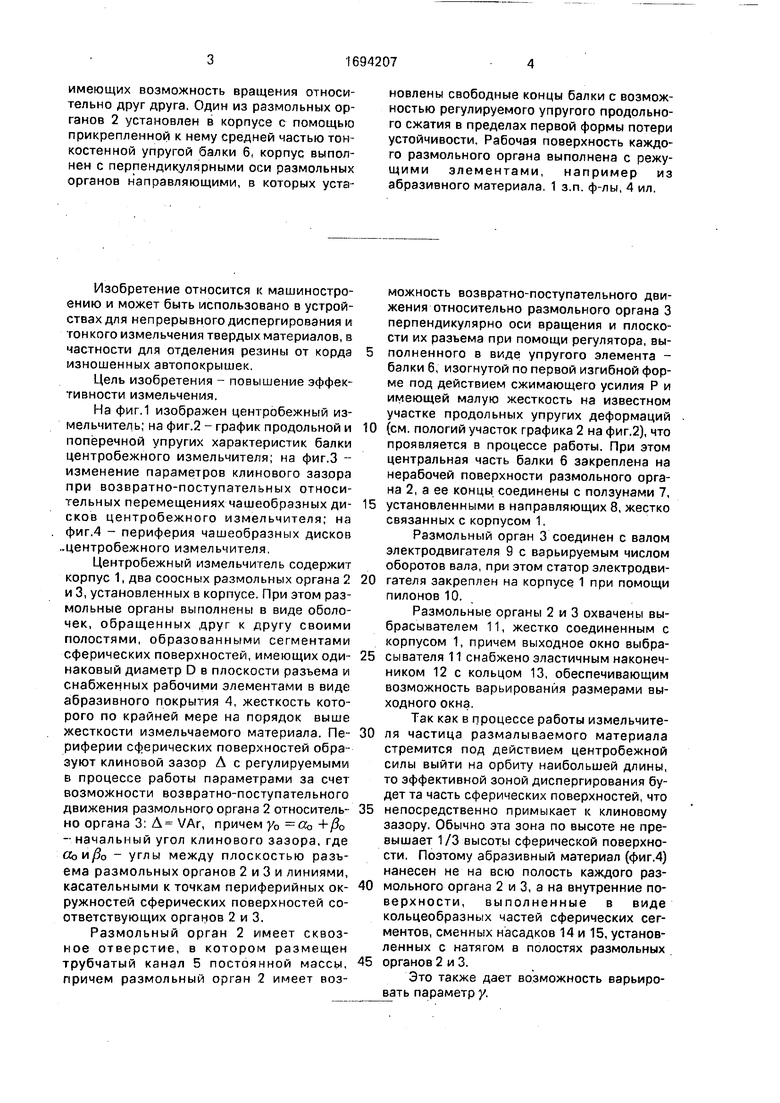

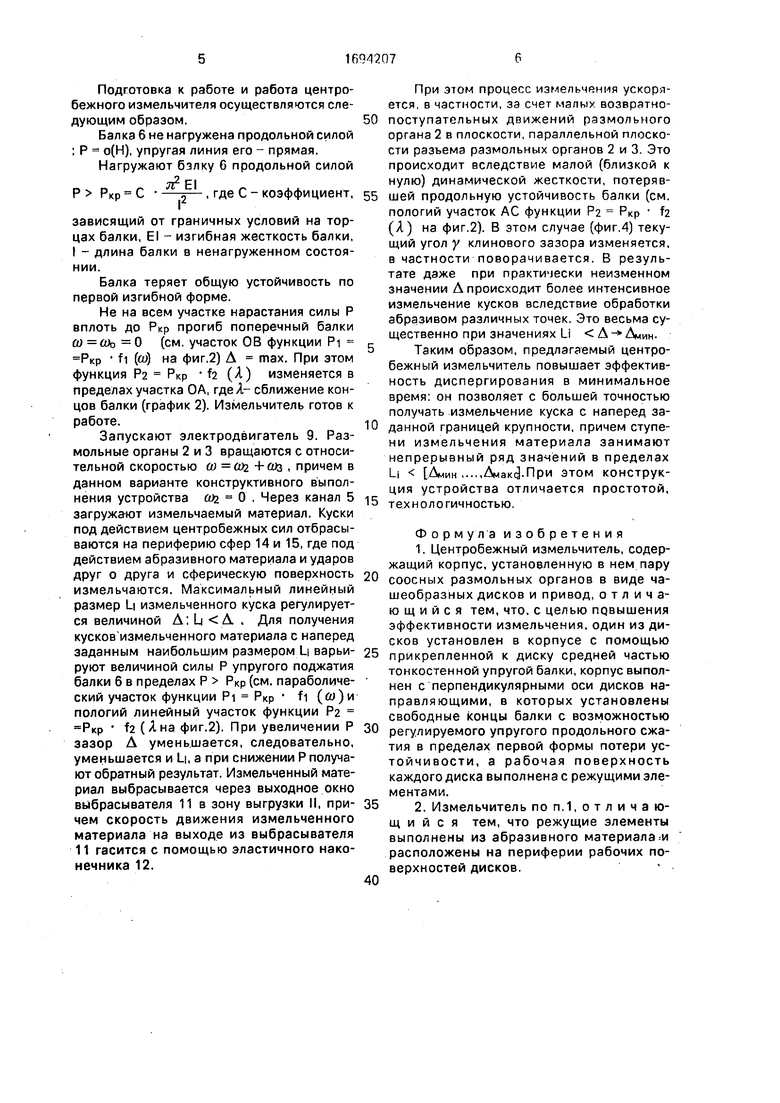

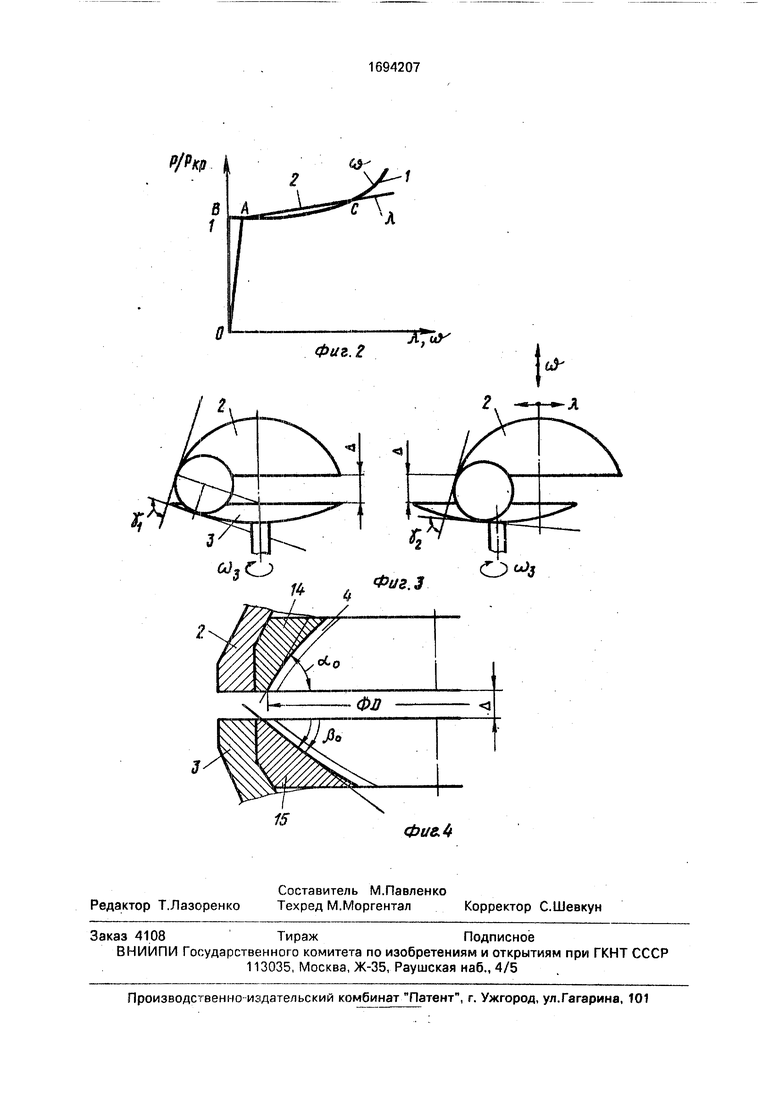

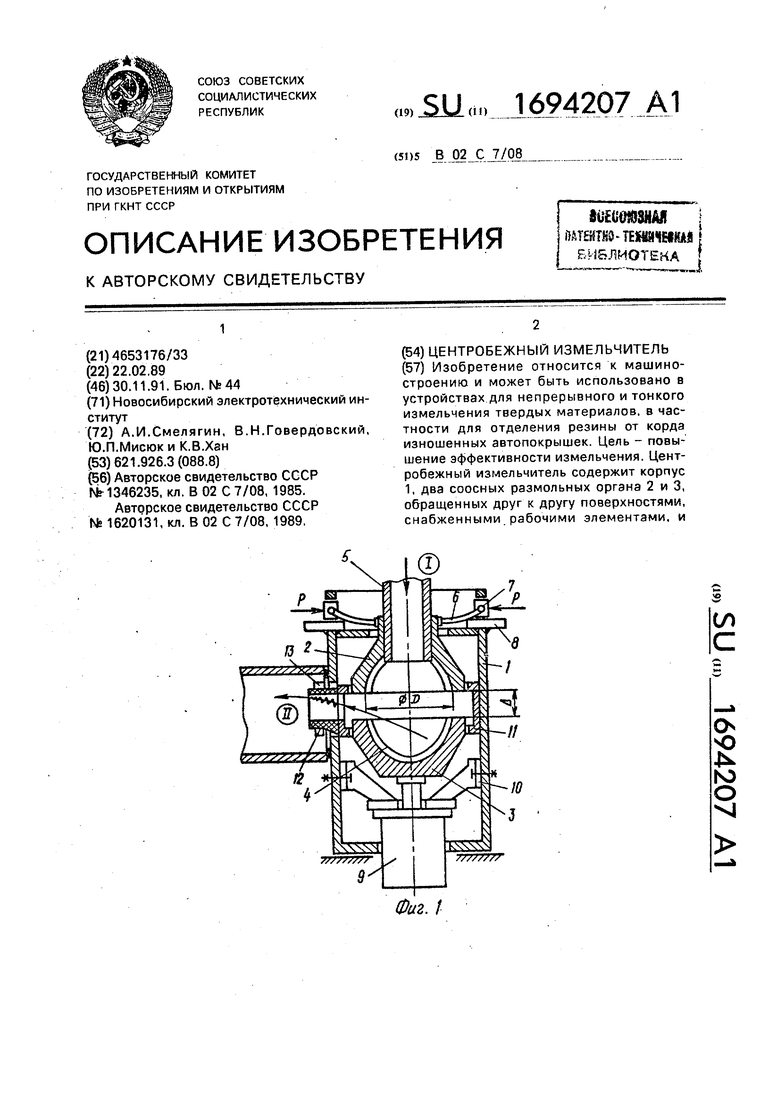

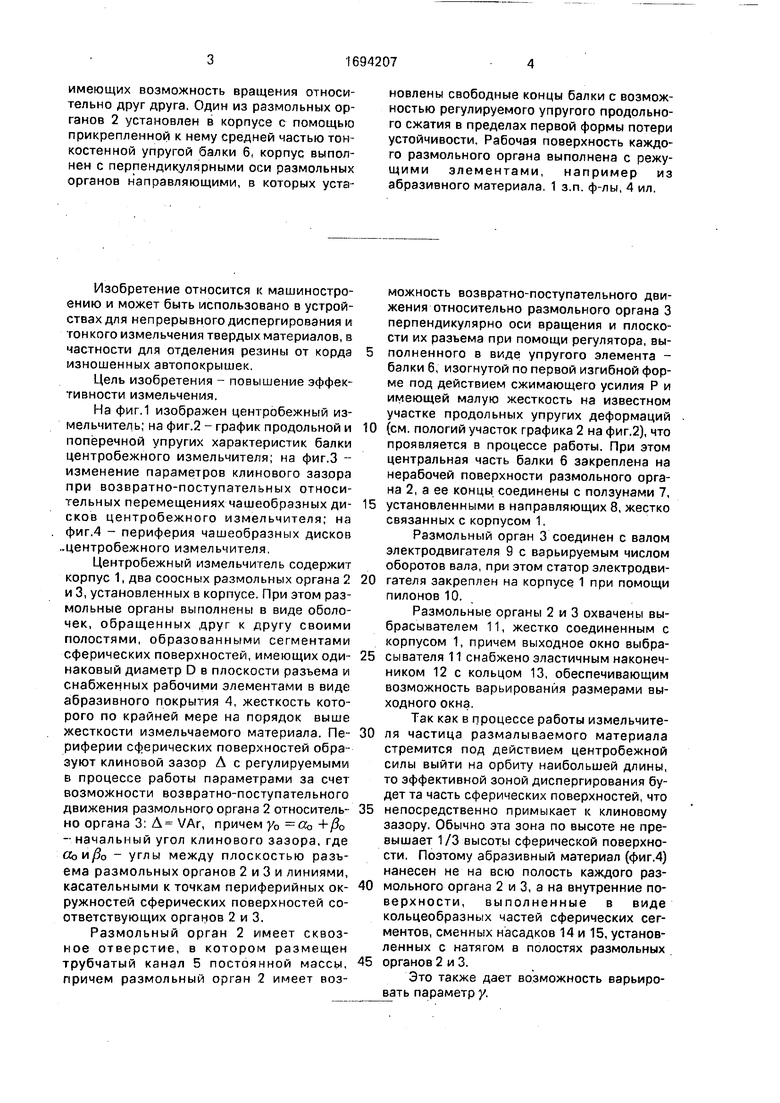

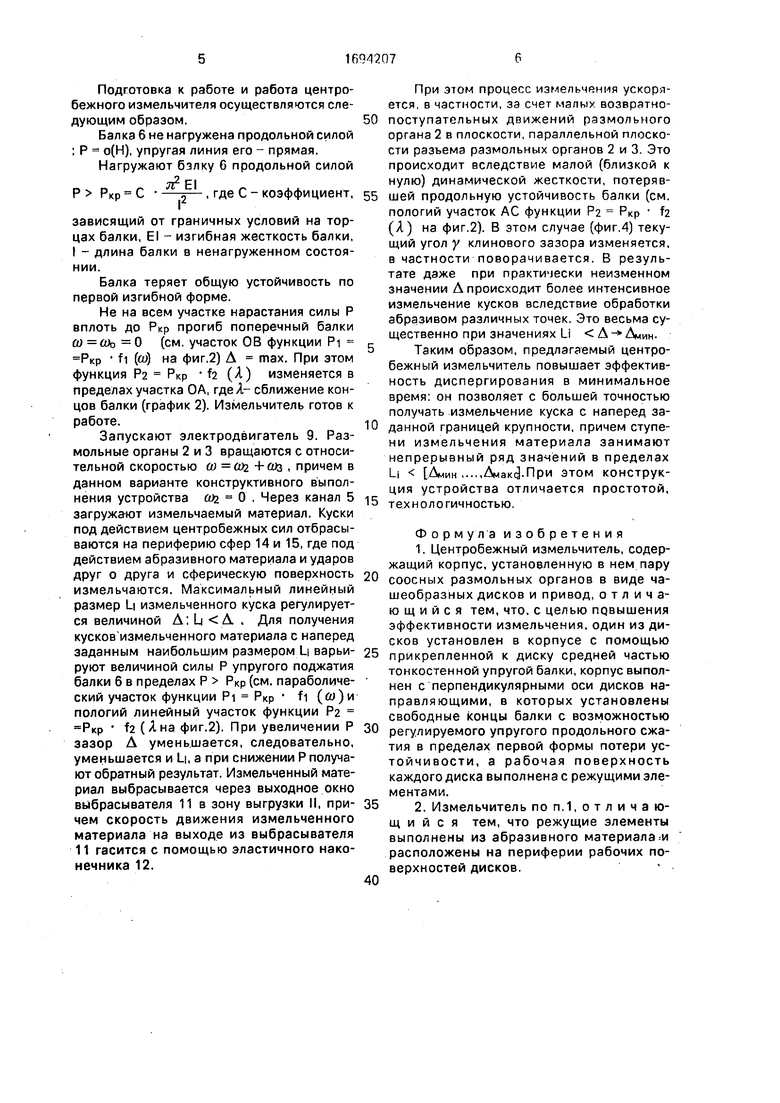

На фиг.1 изображен центробежный измельчитель; на фиг.2 - график продольной и поперечной упругих характеристик балки центробежного измельчителя; на фиг.З - изменение параметров клинового зазора при возвратно-поступательных относительных перемещениях чашеобразных дисков центробежного измельчителя; на фиг.4 - периферия чашеобразных дисков -центробежного измельчителя.

Центробежный измельчитель содержит корпус 1, два соосных размольных органа 2 и 3, установленных в корпусе. При этом размольные органы выполнены в виде оболочек, обращенных друг к другу своими полостями, образованными сегментами сферических поверхностей, имеющих одинаковый диаметр D в плоскости разъема и снабженных рабочими элементами в виде абразивного покрытия 4, жесткость которого по крайней мере на порядок выше жесткости измельчаемого материала. Периферии сферических поверхностей образуют клиновой зазор Д с регулируемыми в процессе работы параметрами за счет возможности возвратно-поступательного движения размольного органа 2 относительно органа 3: Д VAr, причем у0 «о +Дэ - начальный угол клинового зазора, где углы между плоскостью разъема размольных органов 2 и 3 и линиями, касательными к точкам периферийных окружностей сферических поверхностей соответствующих органов 2 и 3.

Размольный орган 2 имеет сквозное отверстие, в котором размещен трубчатый канэл 5 постоянной массу, причем размольный орган 2 имеет возможность возвратно-поступательного движения относительно размольного органа 3 перпендикулярно оси вращения и плоскости их разъема при помощи регулятора, выполненного в виде упругого элемента - балки б, изогнутой по первой изгибной форме под действием сжимающего усилия Р и имеющей малую жесткость на известном участке продольных упругих деформаций

(см. пологий участок графика 2 на фиг.2), что проявляется в процессе работы. При этом центральная часть балки 6 закреплена на нерабочей поверхности размольного органа 2, а ее концы соединены с ползунами 7,

установленными в направляющих 8, жестко связанных с корпусом 1.

Размольный орган 3 соединен с валом электродвигателя 9 с варьируемым числом оборотов вала, при этом статор электродвигателя закреплен на корпусе 1 при помощи пилонов 10.

Размольные органы 2 и 3 охвачены выбрасывателем 11, жестко соединенным с корпусом 1, причем выходное окно выбрасывателя 11 снабжено эластичным наконечником 12 с кольцом 13, обеспечивающим возможность варьирования размерами выходного окна.

Так как в процессе работы измельчителя частица размалываемого материала стремится под действием центробежной силы выйти на орбиту наибольшей длины, то эффективной зоной диспергирования будет та часть сферических поверхностей, что

непосредственно примыкает к клиновому зазору. Обычно эта зона по высоте не превышает 1/3 высоты сферической поверхности. Поэтому абразивный материал (фиг.4) нанесен не на всю полость каждого размольного органа 2 и 3, а на внутренние поверхности, выполненные в виде кольцеобразных частей сферических сегментов, сменных насадков 14 и 15, установленных с натягом в полостях размольных

органов 2 и 3.

Это также дает возможность варьировать параметр у.

Подготовка к работе и работа центробежного измельчителя осуществляются следующим образом.

Балка 6 не нагружена продольной силой : Р о(Н), упругая линия его - прямая.

Нагружают бэлку 6 продольной силой

я2 EI Р Ркр С -j-, где С-коэффициент,

зависящий от граничных условий на торцах балки, EI - изгибная жесткость балки,

I- длина балки в ненагруженном состоянии.

Балка теряет общую устойчивость по первой изгибной форме.

Не на всем участке нарастания силы Р вплоть до Ркр прогиб поперечный балки со (Оо - 0 (см. участок 0В функции Pi Ркр fi (ftJ) на фиг.2) А max. При этом функция Ркр f2 (А) изменяется в пределах участка ОА, где А- сближение концов балки (график 2). Измельчитель готов к работе.

Запускают электродвигатель 9. Размольные органы 2 и 3 вращаются с относительной скоростью (О (Ог +йЛз , причем в данном варианте конструктивного выполнения устройства ссЈ 0 . Через канал 5 загружают измельчаемый материал. Куски под действием центробежных сил отбрасываются на периферию сфер 14 и 15, где под действием абразивного материала и ударов друг о друга и сферическую поверхность измельчаются. Максимальный линейный размер LI измельченного куска регулируется величиной A: LJ А , Для получения кусков измельченного материала с наперед заданным наибольшим размером LI варьируют величиной силы Р упругого поджатия балки 6 в пределах Р РКр (см. параболический участок функции PI РКр fi (о)и пологий линейный участок функции Р2 Ркр f2 (Ана фиг.2). При увеличении Р зазор А уменьшается, следовательно, уменьшается и LI, а при снижении Р получают обратный результат. Измельченный материал выбрасывается через выходное окно выбрасывателя 11 в зону выгрузки II, причем скорость движения измельченного материала на выходе из выбрасывателя

IIгасится с помощью эластичного наконечника 12.

При этом процесс измельчения ускоряется, в частности, за счет малых возвратнопоступательных движений размольного органа 2 в плоскости, параллельной плоскости разъема размольных органов 2 и 3 Это происходит вследствие малой (близкой к нулю) динамической жесткости, потерявшей продольную устойчивость балки (см. пологий участок АС функции Р2 Ркр h (А) на фиг.2). В этом случае (фиг,4) текущий угол у клинового зазора изменяется, в частности поворачивается. В результате даже при практически неизменном значении А происходит более интенсивное измельчение кусков вследствие обработки абразивом различных точек. Это весьма существенно при значениях Li А- АМИНТаким образом, предлагаемый центробежный измельчитель повышает эффективность диспергирования в минимальное время: он позволяет с большей точностью получать измельчение куска с наперед заданной границей крупности, причем ступени измельчения материала занимают непрерывный ряд значений в пределах Li АминАмакс|.При этом конструкция устройства отличается простотой,

технологичностью.

Формула изобретения 1. Центробежный измельчитель, содержащий корпус, установленную в нем пару

соосных размольных органов в виде чашеобразных дисков и привод, отличающийся тем, что, с целью повышения эффективности измельчения, один из дисков установлен в корпусе с помощью прикрепленной к диску средней частью

тонкостей ной упругой балки, корпус выполнен с перпендикулярными оси дисков направляющими, в которых установлены свободные концы балки с возможностью

регулируемого упругого продольного сжатия в пределах первой формы потери устойчивости, а рабочая поверхность каждого диска выполнена с режущими элементами.

Фиг. 4

| Центробежный измельчитель | 1986 |

|

SU1346235A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центробежная мельница | 1989 |

|

SU1620131A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-11-30—Публикация

1989-02-22—Подача