Изобретение относится к сварке и может быть использовано для изготовления сварных прямонювных труб, например труб нефтяного сортамента; насосно-комнрессорных, обсадных и др.

Цель изобретения - расн1ирение технологических Еюзможностей и повышение качества изделия.

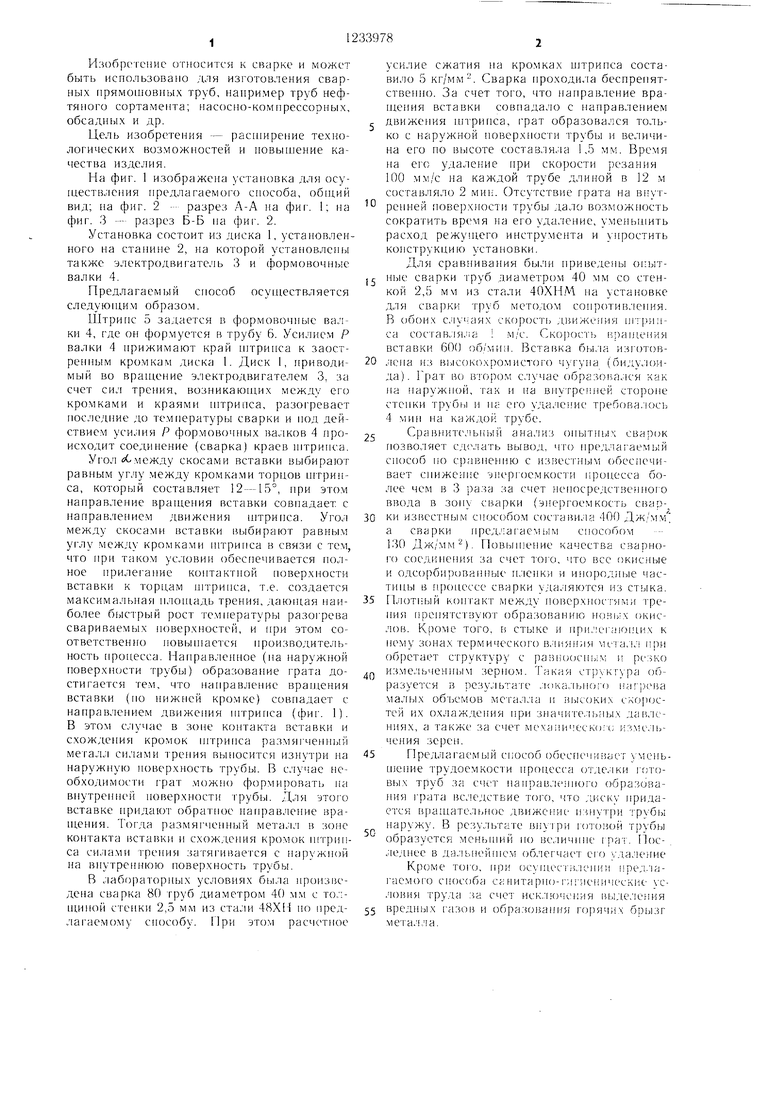

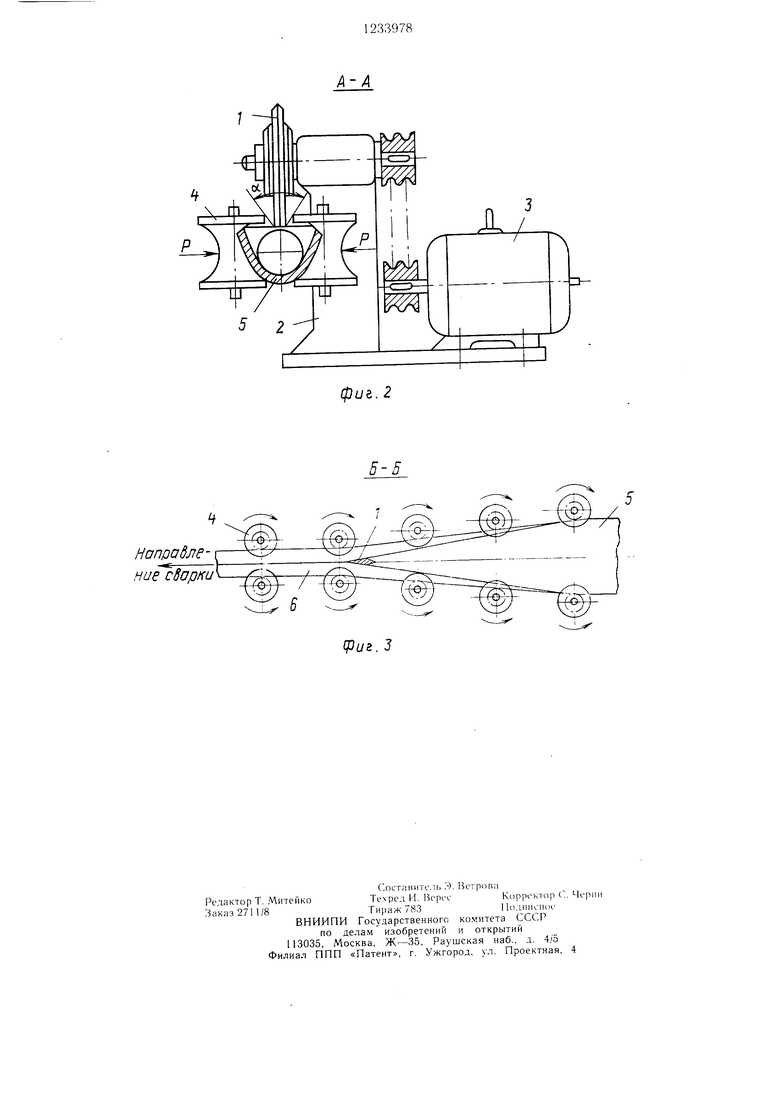

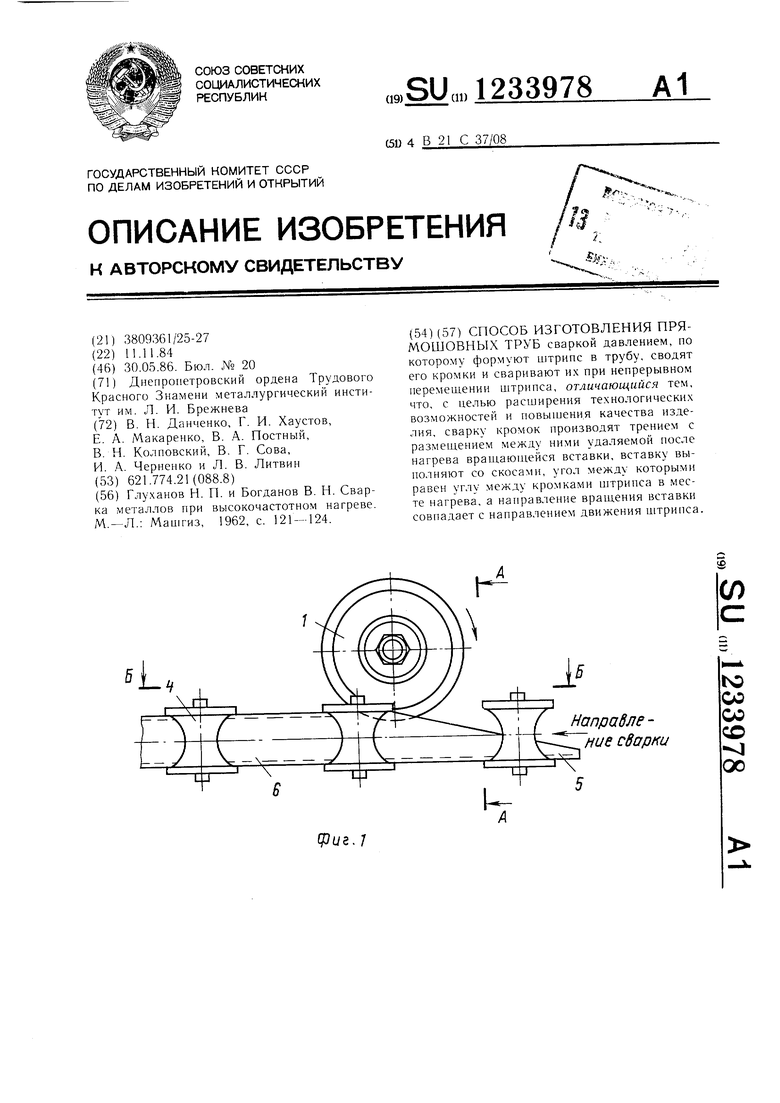

На фиг. 1 изображена установка для осуществления предлагаемого способа, общий вид; на фиг. 2 разрез .Л-А на фиг. 1; на фиг. 3 - разрез Б-Б на . 2.

Установка состоит из диска 1, установленного на ста1шне 2, на которой установлеп1)1 также электродвигатель 3 и (|эормовочнь е валки 4,

Предлагаемый способ осуществляется следукмцим образом.

Штрипс 5 задается в формовочные валки 4, где он фор.муется в трубу 6. Уси.пием Р валки 4 прижимают край Н1трипса к заостренным кромкам диска 1. Диск I, нриводи- мый во врап1ение электродвигателем 3. за счет сил трения, возникающих между его кромками и краями Н1трипса, разо1 ревает последние до температуры сварки и иод дей- ствие.м усилия Р формовочных валков 4 происходит соединение (сварка) краев Н1трипса.

Угол между скосами вставки выбирают равным углу .между кромками торцов нгтрин- са, который составляет 12-15°, при этом направление вращения вставки совпадает с направлением движения штринса. Угол между скосами вставки выбирают равным углу между кромками П1трипса в связи с тем, что нри таком условии обеспечивается нол- ное приле1 апие копта ктной поверхности вставки к торцам 1птри11са, т.е. создается максимальная плон1адь трения, даюн1ая наиболее быстрый рост температуры разо1 рева свариваемых поверхностей, и при этом соответственно повып1ается производительность процесса. Направленное (па наружной поверхнскти трубы) образование грата достигается те.м, что направление вран1. вставки (но нижней кромке) совнадает с направлением движе1шя пггринса (фигч 1). В этом случае в зоне контакта вставки и схождения кромок нггринса размягченный метал; силами трения выносится изнутри па наружную поверхность трубы. В случае необходимости -рат .и)жпо формировать на внутренней поверхностн трубы. Для этого вставке придают обратное направление ispa- 1цения. Тогда размягченный мета;1Л в зоне контакта вставки п схож.аепия кромок пи рип- са си.па.ми трения затягивается с наружной на внутреннюю новерхность трубы.

В лаборатор1Цз1Х условиях была нроиз1 с- дена сварка 80 труб диаметром 40 мм с тол- Н1.ИПОЙ стенки 2,5 мм из стали 48ХН lio предлагаемому снособу. При этом расчс тное

S

0

5

0

0

5

0

5

усилие сжатия на кромках н трипса составило 5 кг/мм- . Сварка проходила беспрепятственно. За счет того, что панравление вра- н:еиия вставки совпадало с направлением движегшя П1тринса, грат образовался только с наружной поверхности трубы и величина его по высоте составляла 1,5 мм. Время на его удаление при скорости резания 100 мм/с на каждой трубе длиной в 12 м составляло 2 мин. Отсутствие грата на Biiyi-- ренней поверхности трубы дало возможность сократить время на его удаление, уменьшить расход режуп.его инструмента и упростить конструкцию установки.

Для сравпиваьшя были приведены О1:ьгг- пые сварки труб диаметром 40 мм со стенкой 2,5 MV1 из стали 40ХНМ на установке для сварки труб методом сопроти),1еиия. В обоих с. скорост) днижепия iirrii.Ma- са составля.чй м/с. Скороеп ь 3;)ап1ения вставки 600 об/мип. Вставка бы, 1а изготовлена и: В1:,1сок()хромистого чугупа (би;,1у;1ои- да). Грат во второ.м случае ((бразш -ался как на наружной, та;л и па впутрер.ней стороне стенки трубы и па ei o у;;а.чеиие требова.юсь 4 мин на каждой трубе.

CpaiinHTejibUbU i анализ oiibiTHijix сварок позволяет сделать вывод, что предлагаемый сиособ по сравнению с из.иестным обеспечивает С1шжен1 е энергоемкости процесса более чем в 3 раза за счет непосредственног о ввода в зону сварки (энергоемкост1 ciiap-, ки известным способом составила 400 Дж/мм а сварки пред. ;агаемь1м способом 130 Дж/мм ). Повып ение качества сварного соел.инения за счет того, что вес окисные и одсо)бирован1 ые пленки и инородные час- тины в п)оцессе сварки удаляются из стыка. П,пот111)|й ко 1такт между поверхностями тре- иия 1рс11ятствуют образованию окислов. К()оме того, в стыке и нрплегаюшнх к нему зонах термического в.сияния Mi Ta. i. пр.и обретает структуру с раньнюсньгм резко изме.льчен П) зерном. ст) образуется в результате ,1ьног() narpeisa малых об ьемов металла и высоких ско)ос- тей их охлаждения при значите.ibnbix давлениях, а также за счет мехалическоги |-;Зме.ть- чения зерен.

Предлагаемый смюсоб обеснечииает умепь- трудоемкости процесса отде. 1ки готовых труб за счет нанрав; енпого образова- РП1Я 1 рата вследствие того, что диску придается врашатСоЧьное движение- ii:-snyT|)H трубы наружу. В результате BiiyTpH готс.игой трубы образуется меньпптй ио ве.:|ичи11е рат. Последнее в да.: ьпеЙ1псм облегчает его удаление

Кроме того, при C CyniecTii ienir.i Mpe;i. ia- | ае.мог(з способа си нитарпо-|-и ;-1сиические ус- /юния тру.та .ча счет иск,лк)чо1;ия выде.ле.иия вредных -азов и обра.чования горячих )13г мета. ьла.

фи&.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки прямошовных труб трением | 1987 |

|

SU1433522A1 |

| Способ изготовления прямошовных труб | 1986 |

|

SU1362593A2 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ И РАЗРЕЗНАЯ ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149721C1 |

| Способ сварки давлением | 1978 |

|

SU743813A1 |

| Направляющая шайба | 1977 |

|

SU737055A1 |

| Способ изготовления прямошовных труб сваркой трением | 1989 |

|

SU1694280A1 |

| Роликовое устройство для деформирования внутреннего грата в электросварных трубах | 1983 |

|

SU1118446A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЕК | 2003 |

|

RU2265493C2 |

| Способ изготовления спиральношовных труб | 1987 |

|

SU1518045A1 |

| Способ изготовления сварных прямошовных труб | 1991 |

|

SU1787055A3 |

Напраёление сборки

фуг. J

| Глу.ханов Н | |||

| П | |||

| и Богданов В | |||

| Н | |||

| Сварка металлов при высокочастотном нагреве | |||

| М.--Л.: Машгиз, 1962, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

Авторы

Даты

1986-05-30—Публикация

1984-11-11—Подача