(54) УСТРОЙСТВО ДЛЯ СВАРКИ ПРЯМОШОВНЫХ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| Рабочая клеть формовочного стана | 1978 |

|

SU867498A1 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1988 |

|

SU1523210A1 |

| Клеть трубосварочного стана | 1979 |

|

SU835557A1 |

| Сварочная клеть | 1986 |

|

SU1433520A1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| Сварочная клеть стана для изготовления прямошовных труб | 1989 |

|

SU1729651A1 |

| Сварочная клеть трубосварочного стана | 1987 |

|

SU1438874A1 |

| Сварочное устройство с внутреннимОХлАждЕНиЕМ | 1978 |

|

SU818700A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1994 |

|

RU2056961C1 |

Изобретение относится к трубоэлек росварочному производству, а точнее к производству прямошовных труб ответственного назначения, преимущественно с тонкими стенками. Необходимым условием для сварки прямошовных труб является точность согласования свариваемых кромок труб ной заготовки и наличие щели между сварочными валками, размер которой определяется толщиной стенок свариваемой трубы. Так, например, при сварке труб с толщиной стенок О,4 мм размер щели не должен превышать О,5м Увеличение размера щели приводит к нарушению точности согласования кромок и потере ими устойчивости при сварке. Известны устройства для сварки прямошовных труб, содержащие валы со сварочными валками, смонтированны на подшипниках качения в корпусах, обеспечивающие постоянство размера щели между сварочными валками l К недостаткам этих устройств отно сится сложность согласования свариваемых кромок трубной заготовки, которое главным образом зависит от осе вого биения ручья сварочных валков и точности их относительной настройки в плоскости проходного сечения сварочного калибра. Но и при полной согласованности устойчивость кромок при малых толщинах нарушается от избыточного давления осадки, которое возникает в результате разности изменяющегося периметра трубной заготовки и периметра калибра сварочных валков. Качество сварного соединения при изготовлении труб с тонкими стенками в этих условиях не обеспечивается. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для сварки прямошовных труб, содержащее основание с установленными на нем осями, закрепленные на этих осях поворотные рычаги, связанные между собой подпружиненной стяжкой, И валки, смонтированные на рычагах в подшипниках качения 2. Недостаток конструкции этого устройства заключается в том, что гарантированные радиальные зазоры подшипников валов под рабочей нагрузкой выбираются в верхней и нижней опорах валов в противоположных направлениях. Возникающих при этом взаимный перекос валков, в свою очередь, ведет к искажению формы калибра сварочных, вал-:

ков, в результате чего увеличивается размер щели между сварочными валками и нарушается точность согласования кромок свариваемой трубы. В этих условиях, даже при оптимальном значени удавления осадки, устойчивость кромок и качество сварного соединения не гарантируются.

Целью изобретения является повьдяение точности согласования кромок сваpивae 1ыx труб.

Поставленная и.ель достигается тем что в устройстве для сварки прямошовных труб, содержащем основание с установленными на нем осями, закрепленные на этих осях поворотные рычаги, связанные между собой подпружиненной стяжкой, и валки, смонтированные на рычагах в подшипниках качения, оси установлены на основании с возможностью наклона друг к другу под углом, равным углу взаимного перекоса валков под рабочей нагрузкой, и снабжены соединяющей их винтовой стяжкой

Такое, конструктивное выполнение устройства для сварки прямошовных труб позволяет повысить точность согласования кромок свариваемой трубы путем компенсации перекоса валов подрабочей нагрузкой.

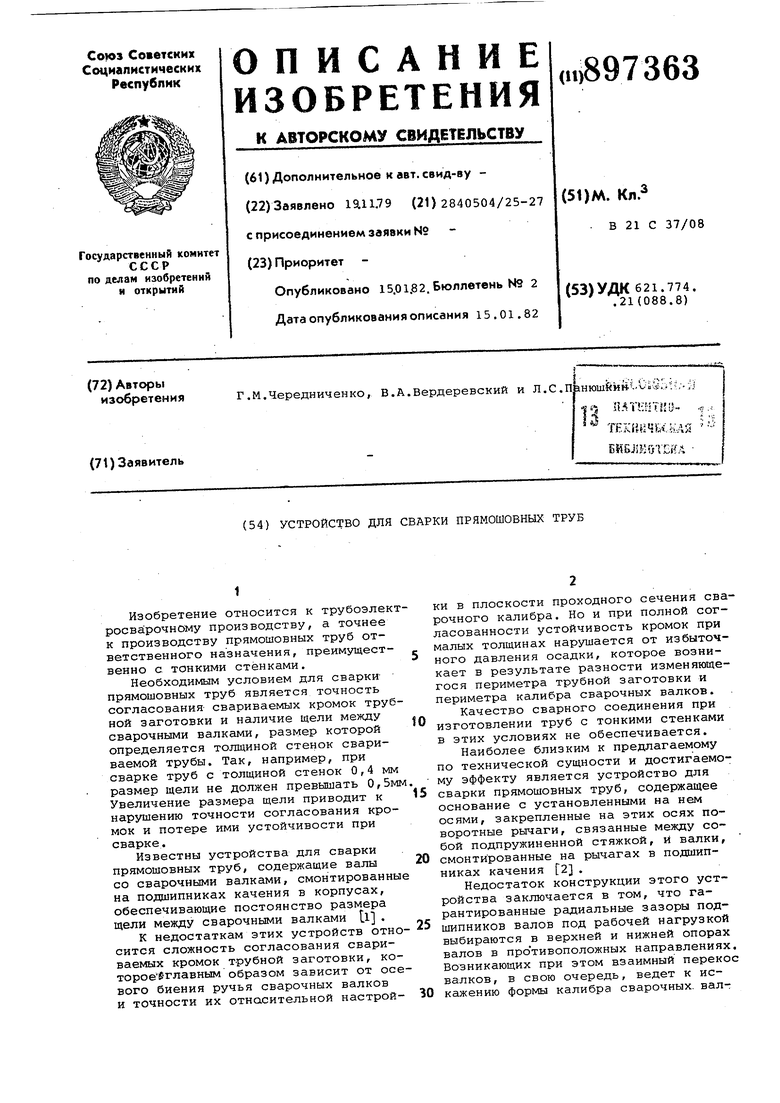

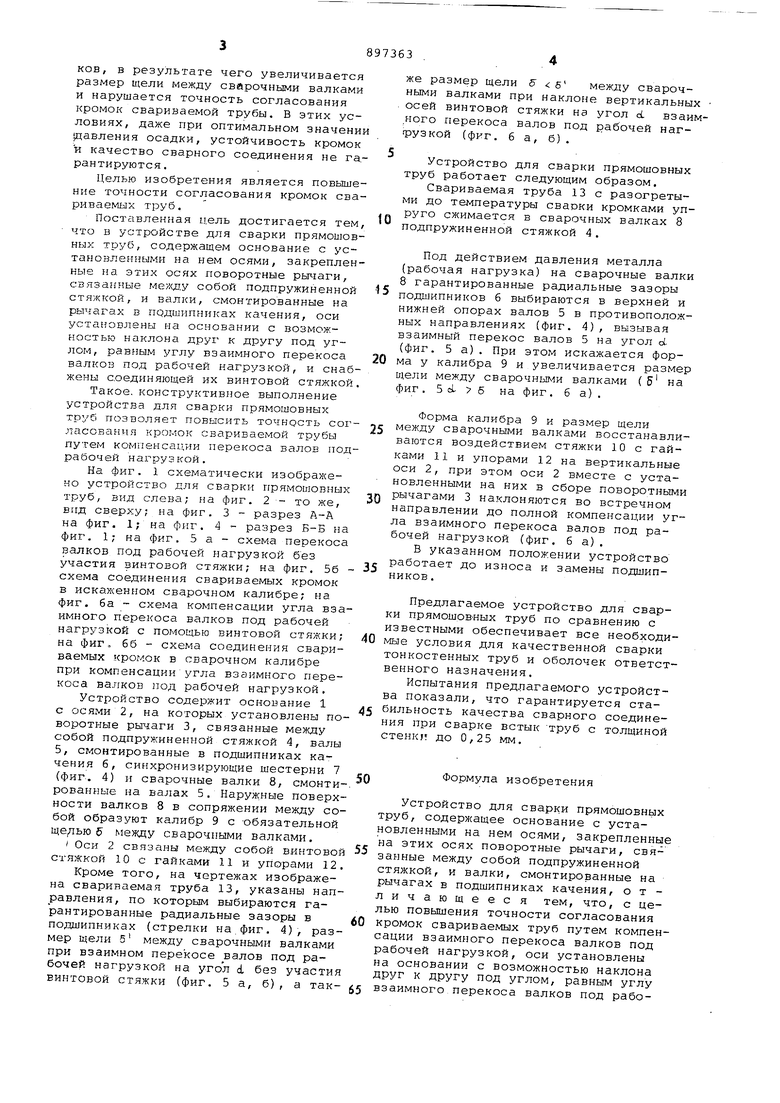

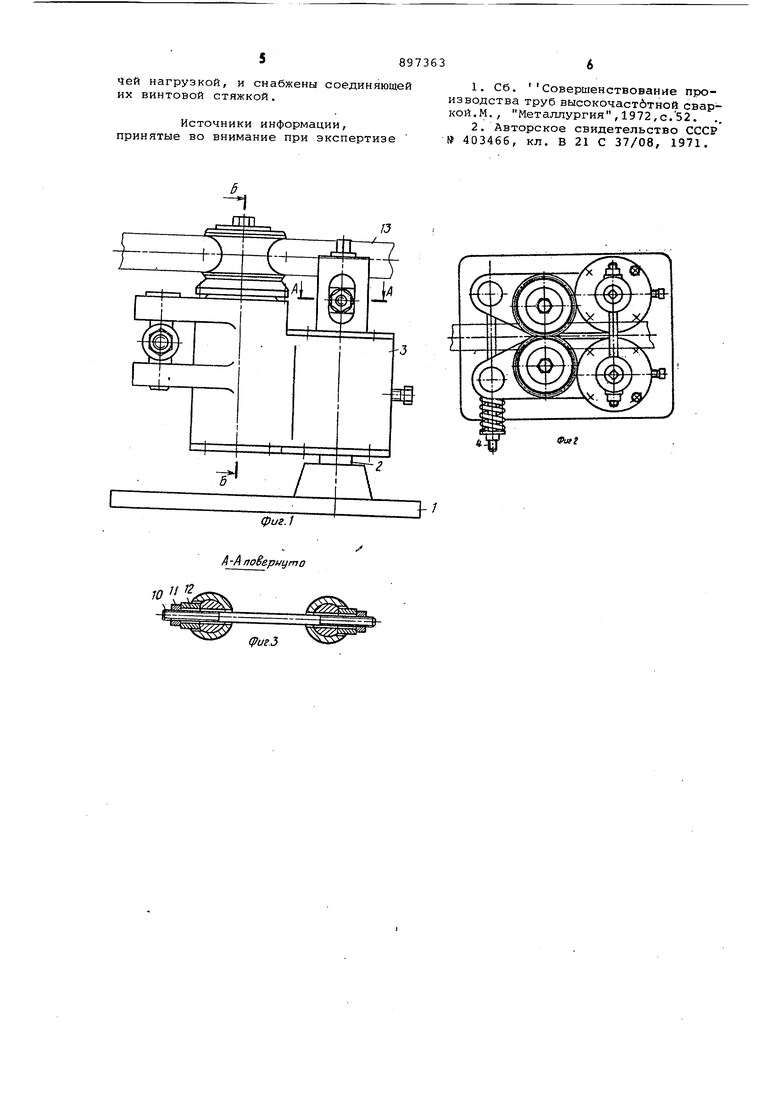

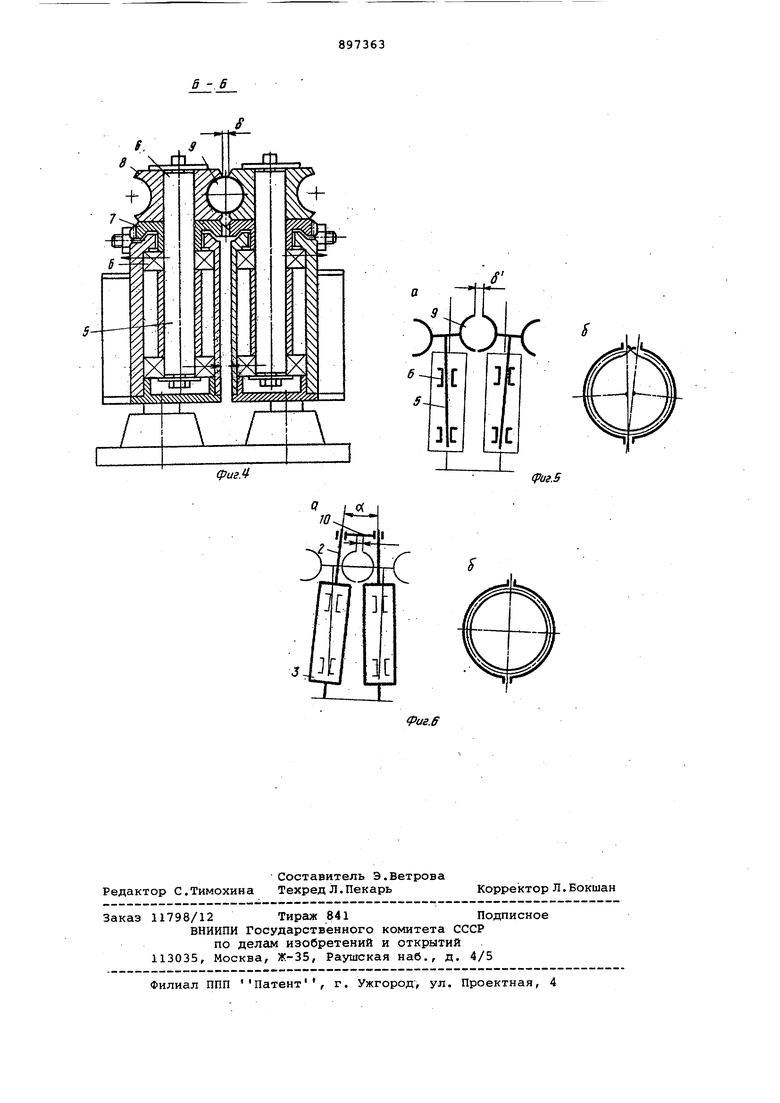

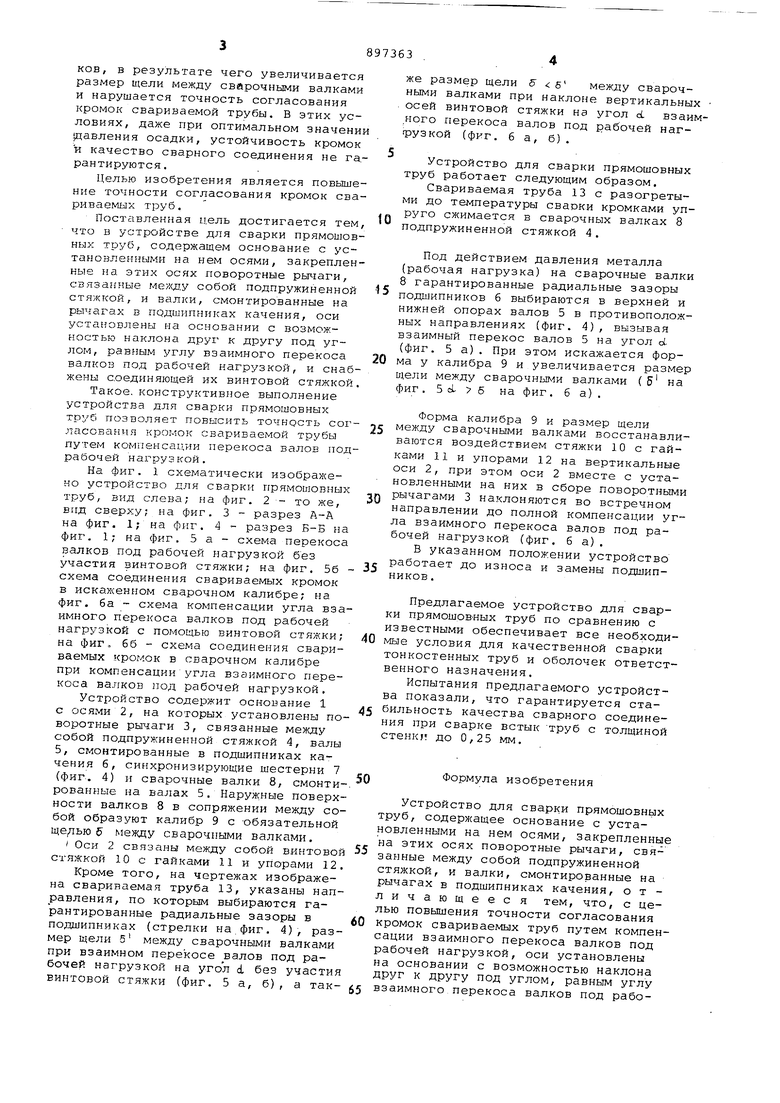

На фиг. 1 схематически изображено устройство для сварки прямошовных труб, вид слева; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 а - схема перекоса валков под рабочей нагрузкой без участия винтовой стяжки; на фиг. 56 схема соединения свариваемых кромок в искаженном сварочном калибре; на фиг. ба схема компенсации угла взаимного перекоса валков под рабочей нагрузкой с помощью винтовой стяжки; на фиг,, 66 - схема соединения свариваемых кромок в сварочном калибре при компенсации угла взаимного перекоса валков :од рабочей нагрузкой.

Устройство содержит основание 1 с осями 2, на которых установлены поворотные рычаги 3, связанные между собой подпружиненной стяжкой 4, валы 5, смонтированные в подшипниках качения 6, синхронизирующие шестерни 7 (фиг. 4) и сварочные валки 8, смонтированные на валах 5. Наружные поверхности валков 8 в сопряжении между собой образуют калибр 9 с -обязательной ш,е/1ью 5 между сварочными валками.

Оси 2 связаны между собой винтовой сгяжкой 10 с гайками 11 и упорами 12.

Кроме того, на чертежах изображена свариваемая труба 13, указаны направления, по которым выбираются гарантированные радиальные зазоры в подшипниках (стрелки на фиг. 4), размер щели 5 между сварочными валками при взаимном перекосе валов под рабочей нагрузкой на угол d без участия винтовой стяжки (фиг. 5 а, б), а также размер щели 5 6 между сварочными валками при наклоне вертикальных осей винтовой стяжки на угол d взаим,ного перекоса валов под рабочей нагОэузкой (фиг. 6 а, б).

Устройство для сварки прямошовных труб работает следующим образом.

Свариваемая труба 13 с разогретыми до температуры сваоки кромками упруго сжимается в сварочных валках 8 подпружиненной стяжкой 4.

Под действием давления металла (рабочая нагрузка) на сварочные валки 8 гарантированные радиальные зазоры

подшипников 6 выбираются в верхней и нижней опорах валов 5 в противоположных направлениях (фиг. 4), вызывая взаимный перекос валов 5 на угол ot (фиг. 5 а). При этом искажается форма у калибра 9 и увеличивается размер щели между сварочньвш валками (5 на фиг. 5 oL Б на фиг. 6 а) .

Форма калибра 9 и размер щели между сварочными валками восстанавливаются воздействием стяжки 10 с гайками 11 и упорами 12 на вертикальные оси 2, при этом оси 2 вместе с установленными на них в сборе поворотными рычагами 3 наклоняются во встречном направлении до полной компенсации угла взаимного перекоса валов под рабочей нагрузкой (фиг. 6 а).

В указанном положении устройство работает до износа и замены подшипНИКОВ.

Предлагаемое устройство для сварки прямошов-ных труб по сравнению с известными обеспечивает все необходимые условия для качественной сварки тонкостенных труб и оболочек ответственного назначения.

Испытания предлагаемого устройства показали, что гарантируется стабильность качества сварного соединения при сварке встык труб с толщиной стенки до 0,25 мм.

Формула изобретения

Устройство для сварки прямошовных труб, содержащее основание с установленными на нем осями, закрепленные на этих осях поворотные рычаги, связанные между собой подпружиненной стяжкой, и валки, смонтированные на рычагах в подшипниках качения, о т личающеес я тем, что, с целью повышения точности согласования

кромок свариваемых труб путем компенсации взаимного перекоса валков под рабочей нагрузкой, оси установлены на основании с возможностью наклона друг к другу под углом, равным углу

взаимного перекоса валков под рабочей нагрузкой, и снабжены соединяющей их винтовой стяжкой.

Источники информации, принятые во внимание при экспертизе

6 -

фиг.1 A-AnoS&puijmo

Авторы

Даты

1982-01-15—Публикация

1979-11-19—Подача