Изобретение относится к металлургии, конкретнее к непрерывной отливке армированной заготовки большого поперечного сечения.

Цель изобретения -улучшение качества заготовки и повышение производительности процесса литья.

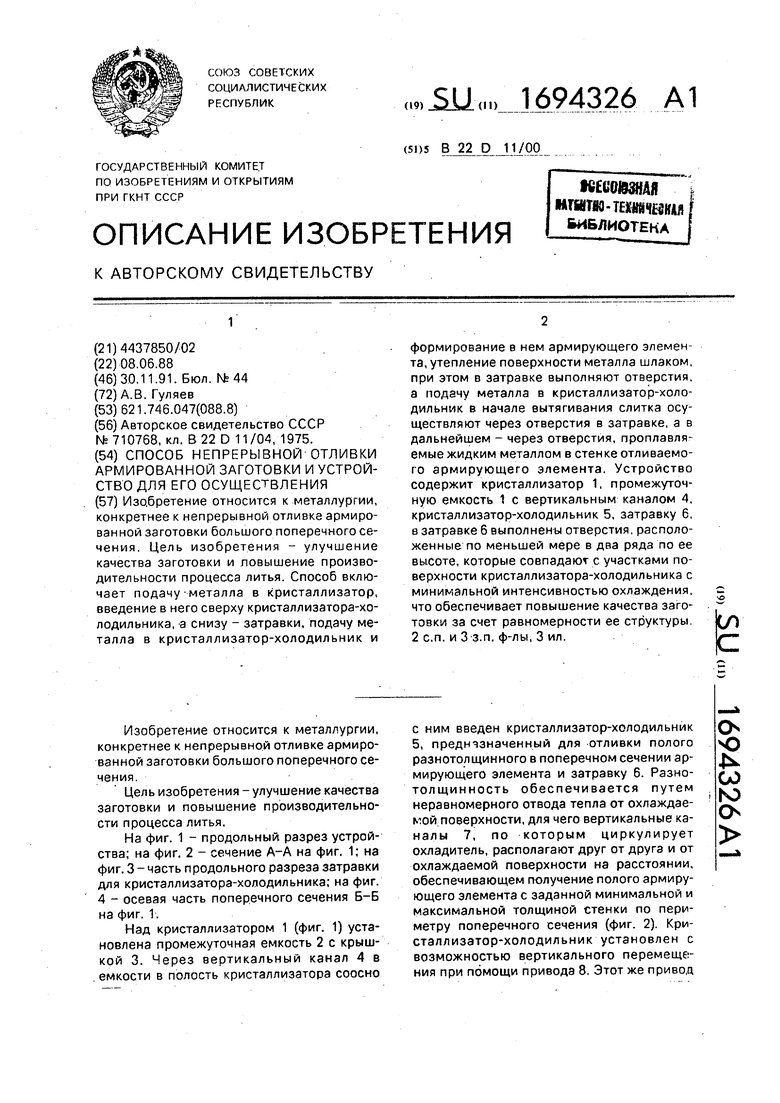

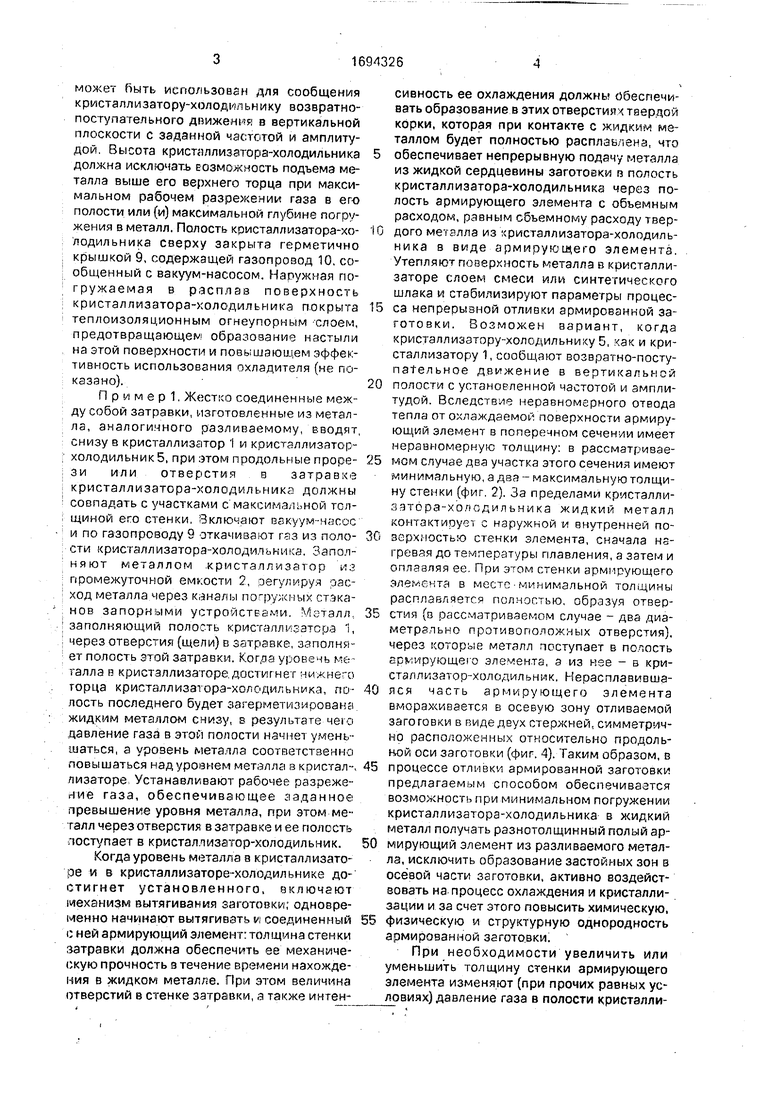

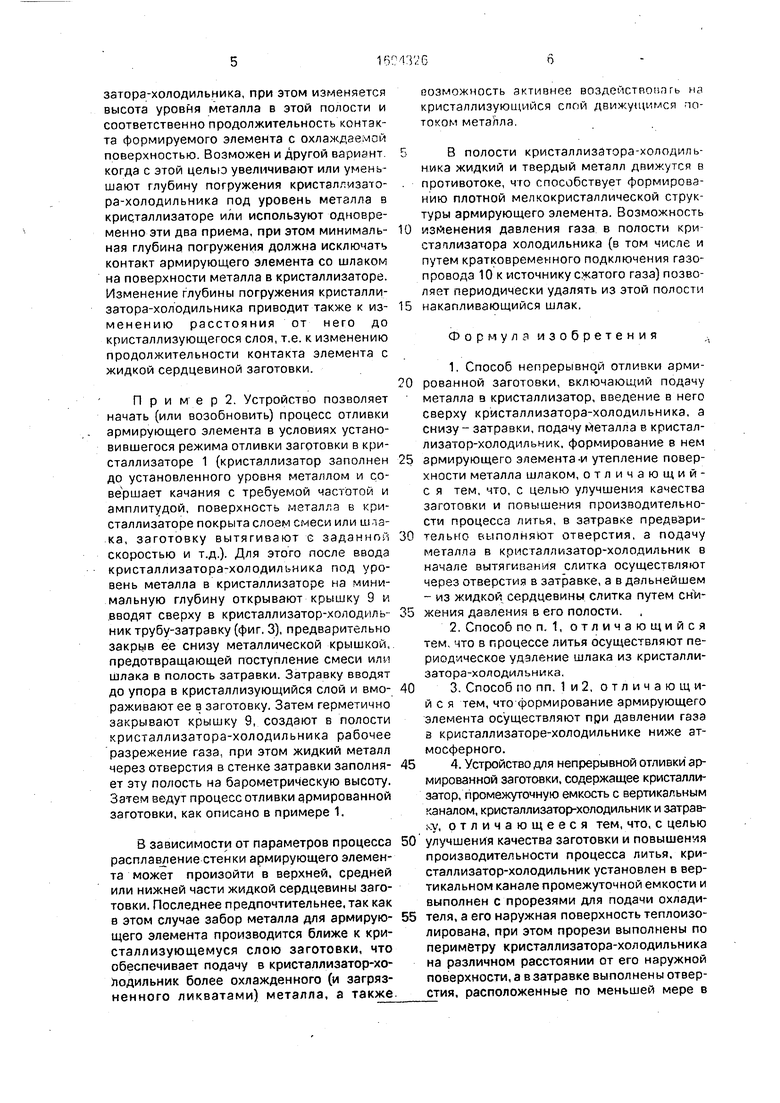

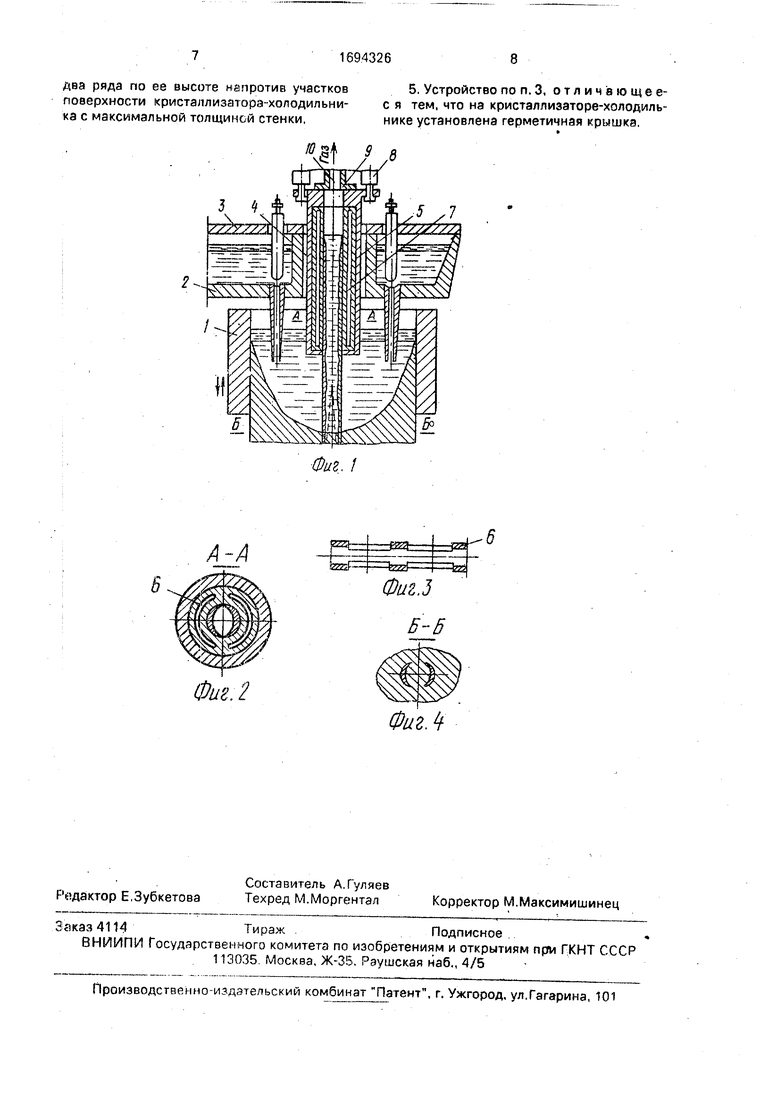

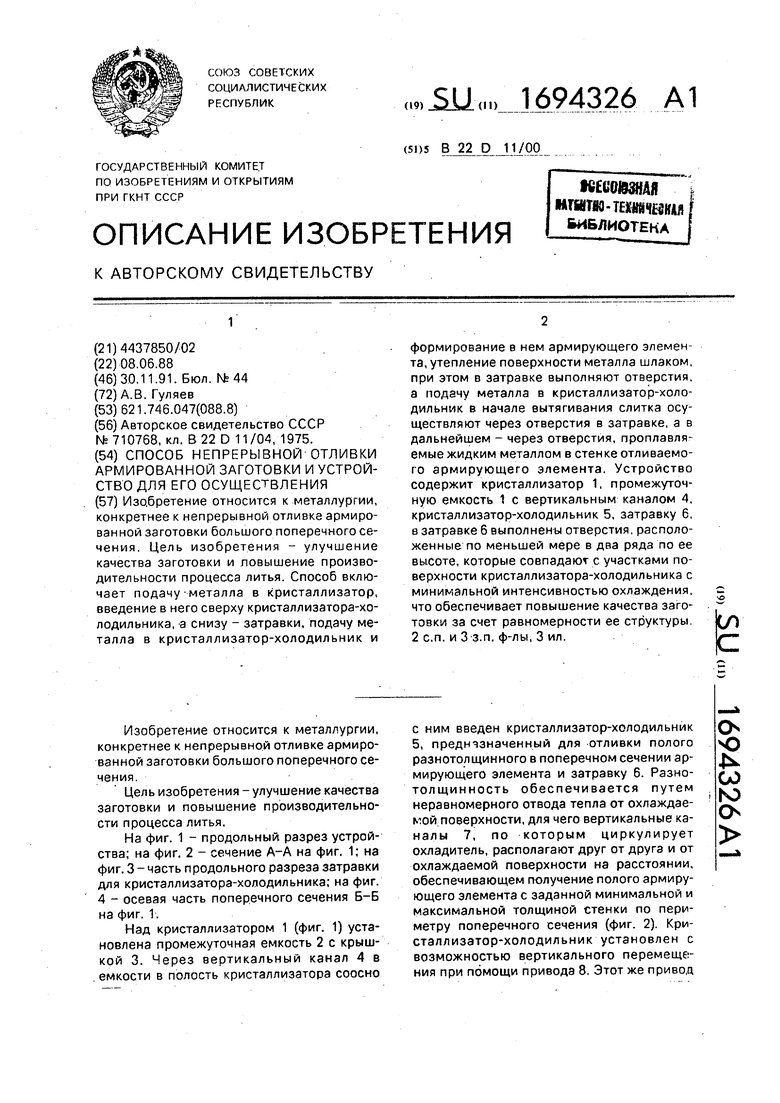

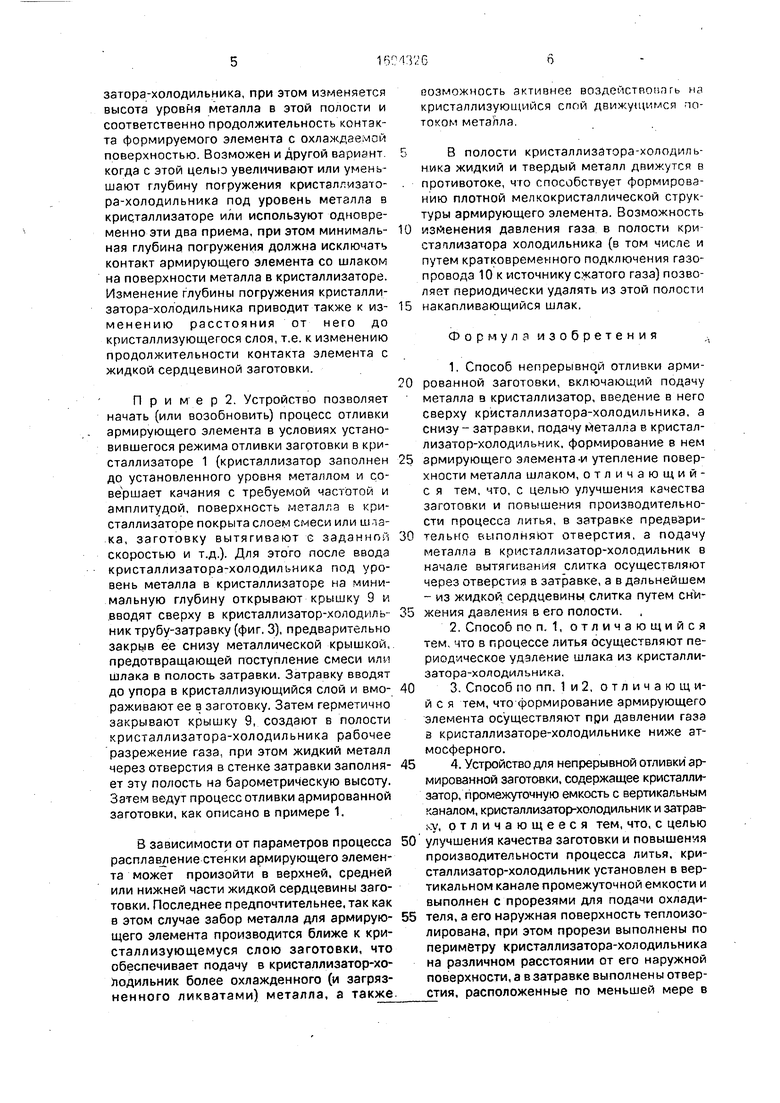

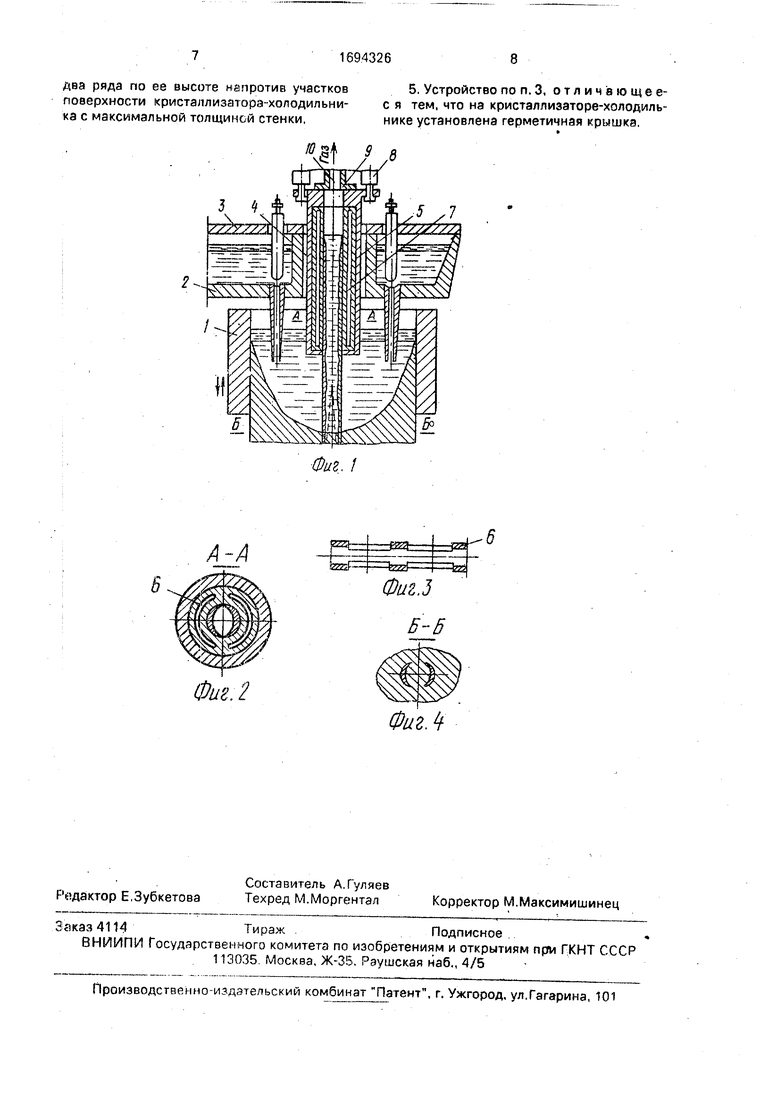

На фиг. 1 - продольный разрез устройства; на фиг. 2 - сечение А-А на фиг, 1; на фиг. 3-часть продольного разреза затравки для кристаллизатора-холодильника; на фиг. 4 - осевая часть поперечного сечения Б-Б на фиг. 1.

Над кристаллизатором 1 (фиг. 1) установлена промежуточная емкость 2 с крышкой 3. через веотикальный канал 4 в емкости в полость кристаллизатора соосно

с ним введен кристаллизатор-холодильник 5, предназначенный для отливки полого разнотолщинного в поперечном сечении армирующего элемента и затравку 6. Разно- толщинность обеспечивается путем неравномерного отвода тепла от охлаждаемой поверхности, для чего вертикальные ка- налы 7, по которым циркулирует охладитель, располагают друг от друга и от охлаждаемой поверхности на расстоянии, обеспечивающем получение полого армирующего элемента с заданной минимальной и максимальной толщиной стенки по периметру поперечного сечения (фиг. 2). Кристаллизатор-холодильник установлен с возможностью вертикального перемещения при помощи привода 8. Этот же привод

О

чэ ь.

со ю о

может быть использован для сообщения кристаллизатору-холодильнику возвратно- поступательного движения в вертикальной плоскости с заданной частотой и амплитудой. Высота кристаллизатора-холодильника должна исключать возможность подъема металла выше его верхнего торца при максимальном рабочем разрежении газа в его полости или (и) максимальной глубине погружения в металл. Полость кристаллизатора-холодильника сверху закрыта герметично крышкой 9, содержащей газопровод 10, сообщенный с вакуум-насосом. Наружная погружаемая в расплав поверхность кристаллизатора-холодильника покрыта теплоизоляционным огнеупорным слоем, предотвращающем образование настыли на этой поверхности и повышающем эффективность использования охладителя (не показано).

П р и м е р 1. Жестко соединенные между собой затравки, изготовленные из металла, аналогичного разливаемому, вводят, снизу в кристаллизатор 1 и кристаллизатор- холодильник 5, при этом продольные проре- зи или отверстия в затравке кристаллизатора-холодильника должны совпадать с участками с максимальной толщиной его стенки, Включают вакуум-часос и по газопроводу 9 откачивают газ из полости кристаллизатора-холодильника. Заполняют металлом кристаллизатор из промежуточной емкости 2, регулируя расход металла через каналы погружных стаканов запорными устройствами. ЭДоталл, заполняющий полость кристаллизатора 1, через отверстия (щели) в затравке, заполняет полость зтой затравки. Когда уровень металла в кристаллизаторе достигнет нижнего торца кристаллизатора-холодильника, полость последнего будет загерметизирована жидким металлом снизу, в результате чею давление газа в этой полости начнет уменьшаться, а уровень металла соответственно повышаться над уровнем металла в кристал- лизаторе. Устанавливают рабочее разрежение газа, обеспечивающее заданное превышение уровня металла, при этом металл через отверстия в затравке и ее полость поступает в кристаллизатор-холодильник.

Когда уровень металла в кристаллизаторе и в кристаллизаторе-холодильнике достигнет установленного, включают механизм вытягивания заготовки; одновременно начинают вытягивать и соединенный с ней армирующий элемент: толщина стенки затравки должна обеспечить ее механическую прочность в течение времени нахождения в жидком металле, При этом величина отверстий в стенке затравки, а также интенсивность ее охлаждения должны обеспечивать образование в этих отверстиях твердой корки, которая при контакте с жидким металлом будет полностью расплаьлена, что

обеспечивает непрерывную подачу металла из жидкой сердцевины заготовки в полость кристаллизатора-холодильника через полость армирующего элемента с объемным расходом, равным объемному расходу твер0 дого металла из кристаллизатора-холодильника в виде армирующего элемента. Утепляют поверхность металла в кристаллизаторе слоем смеси или синтетического шлака и стабилизируют параметры процес5 са непрерывной отливки армированной заготовки. Возможен вариант, когда кристаллизатору-холодильнику 5, как и кристаллизатору 1, сообщают возвратно-поступательное движение в вертикальной

0 полости с установленной частотой и амплитудой. Вследствие неравномерного отвода тепла от охлаждаемой поверхности армирующий элемент в поперечном сечении имеет неравномерную толщину: в рассматривэе5 мом случае два участка этого сечения имеют минимальную, а два - максимальную толщину стенки (фиг. 2). За пределами кристалли- зчтора-холсдильника жидкий металл контактиоует с наружной и внутренней по0 всрхностью стенки элемента, сначала нагревая до температуры плавления, а затем и оплавляя ее. При этом стенки армирующего элемента в месте минимальной толщины расплавляется полностью, образуя отвер5 стия (в рассматриваемом случае - два диаметрально противоположных отверстия), через которые металл поступает в полость армирующего элемента, а из нее - в кри- стзплизатор-холодильник, Нерасплавившз0 яся часть армирующего элемента вмораживается в осевую зону отливаемой заготовки в виде двух стержней, симметрично расположенных относительно продольной оси заготовки (фиг. 4). Таким образом, в

5 процессе отливки армированной заготовки предлагаемым способом обеспечивается возможность при минимальном погружении кристаллизатора-холодильника в жидкий металл получать разнотолщинный полый ар0 мирующий элемент из разливаемого металла, исключить образование застойных зон в осевой части заготовки, активно воздействовать на процесс охлаждения и кристаллизации и за счет этого повысить химическую,

5 физическую и структурную однородность армированной заготовки.

При необходимости увеличить или уменьшить толщину стенки армирующего элемента изменяют (при прочих равных условиях) давление газа в полости кристаллизатора-холодильника, при этом изменяется высота уровйя металла в этой полости и соответственно продолжительность контакта формируемого элемента с охлаждаемой поверхностью. Возможен и другой вариант когда с этой целью увеличивают или уменьшают глубину погружения кристалпизато- ра-холодильника под уровень металла в кристаллизаторе или используют одновременно эти два приема, при этом минимальная глубина погружения должна исключать контакт армирующего элемента со шлаком на поверхности металла в кристаллизаторе. Изменение глубины погружения кристаллизатора-холодильника приводит также к изменению расстояния от него до кристаллизующегося слоя, т.е. к изменению продолжительности контакта элемента с жидкой сердцевиной заготовки.

П р и м е р 2. Устройство позволяет начать (или возобновить) процесс отливки армирующего элемента в условиях установившегося режима отливки заготовки в кристаллизаторе 1 (кристаллизатор заполнен до установленного уровня металлом и совершает качания с требуемой частотой и амплитудой, поверхность металла в кристаллизаторе покрыта слоем смеси или шлз- ка, заготовку вытягивают с заданной скоростью и т.д.). Для этого после ввода кристаллизатора-холодильника под уровень металла в кристаллизаторе на минимальную глубину открывают крышку 9 и вводят сверху в кристаллизатор-холодильник трубу-затравку (фиг. 3), предварительно закрыв ее снизу металлической крышкой, предотвращающей поступление смеси или шлака в полость затравки. Затравку вводят до упора в кристаллизующийся слой и вмораживают ее в заготовку. Затем герметично закрывают крышку 9, создают в полости кристаллизатора-холодильника рабочее разрежение газа, при этом жидкий металл через отверстия в стенке затравки заполняет эту полость на барометрическую высоту. Затем ведут процесс отливки армированной заготовки, как описано в примере 1.

В зависимости от параметров процесса расплавление стенки армирующего элемента может произойти в верхней, средней или нижней части жидкой сердцевины заготовки. Последнее предпочтительнее, так как в этом случае забор металла для армирующего элемента производится ближе к кристаллизующемуся слою заготовки, что обеспечивает подачу в кристаллизатор-холодильник более охлажденного (и загрязненного ликватами) металла, а также

возможность активнее воздействовать и кристаллизующийся спой движущимся потоком металла.

В полости кристаллизатора-холодильника жидкий и твердый металл движутся в противотоке, ч го способствует формированию плотной мелкокристаллической структуры армирующего элемента. Возможность

изменения давления газа в полости кристаллизатора холодильника (в том чиспе и путем кратковременного подключения газопровода 10 к источнику сжатого газа) позволяет периодически удалять из этой полости

накапливающийся шлак.

Формула изобретения

1.Способ непрерывной отливки арми- рованной заготовки, включающий подачу

металла в кристаллизатор, введение в неге сверху кристаллизатора-холодильника, а снизу - затравки, подачу металла в кристаллизатор-холодильник, формирование в нем

армирующего элемента-и утепление поверхности металла шлаком, отличающий- с я тем, что, с целью улучшения качества заготовки и повышения производительности процесса литья, в затравке предварителько выполняют отверстия, а подачу металла в кристаллизатор-холодильник в начале вытягивания слитка осуществляют через отверстия в затравке, а в дальнейшем - из жидкой сердцевины слитка путем снижения давления в его полости.

2.Способ по п. 1, отличающийся тем, что в процессе литья осуществляют периодическое удаление шлака из кристаллизатора-холодильника,

3. Способ по пп. 1 и 2, отличаю щ и- й с я тем, что формирование армирующего элемента осуществляют при давлении газа в кристаллизаторе-холодильнике ниже атмосферного.

4. Устройство для непрерывной отливки армированной заготовки, содержащее кристаллизатор, промежуточную емкость с вертикальным каналом, кристаллизатор-холодильник и затравку, отличающееся тем, что, с целью

улучшения качества заготовки и повышения производительности процесса литья, кристаллизатор-холодильник установлен в вертикальном канале промежуточной емкости и выполнен с прорезями для подачи охладителя, а его наружная поверхность теплоизолирована, при этом прорези выполнены по периметру кристаллизатора-холодильника на различном расстоянии от его наружной поверхности, а в затравке выполнены отверстия, расположенные по меньшей мере в

два ряда по ее высоте напротив участков поверхности кристаллизатора-холодильника с максимальной толщиной стенки.

5. Устройство по п. 3, отличающее- с я тем, что на кристаллизаторе-холодильнике установлена герметичная крышка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ЗАГОТОВОК ПОСТОЯННОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ НЕОГРАНИЧЕННОЙ ДЛИНЫ | 2022 |

|

RU2796558C1 |

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ КРУПНОРАЗМЕРНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2623941C2 |

| Установка для горизонтального непрерывного литья чугуна | 1983 |

|

SU1109247A1 |

| СПОСОБ ЛИТЬЯ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2309814C2 |

| СПОСОБ И УСТРОЙСТВО ПРОИЗВОДСТВА ПРУТКА И ТРУБНОЙ ЗАГОТОВКИ В ГОРИЗОНТАЛЬНОМ КРИСТАЛЛИЗАТОРЕ | 2015 |

|

RU2690255C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2414989C1 |

| Л. А. РОЛОХОНСКИЙ, Л. А. Каменский, А. Б. Мостовой, Г. М. Медведева, М. М. Гуревйч и В. В. Головченко | 1969 |

|

SU253086A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ | 2012 |

|

RU2503515C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОЙ ЗАГОТОВКИ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ДЕМОНТИРОВАННОГО ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630912C1 |

Изобретение относится к металлургии, конкретнее к непрерывной отливке армированной заготовки большого поперечного сечения. Цель изобретения - улучшение качества заготовки и повышение производительности процесса литья. Способ включает подачу металла в кристаллизатор, введение в него сверху кристаллизатора-холодильника, а снизу - затравки, подачу металла в кристаллизатор-холодильник и формирование в нем армирующего элемента, утепление поверхности металла шлаком, при этом в затравке выполняют отверстия, а подачу металла в кристаллизатор-холодильник в начале вытягивания слитка осуществляют через отверстия в затравке, а в дальнейшем - через отверстия, проплавляемые жидким металлом в стенке отливаемого армирующего элемента. Устройство содержит кристаллизатор 1, промежуточную емкость 1 с вертикальным каналом 4. кристаллизатор-холодильник 5, затравку 6. в затравке 6 выполнены отверстия, расположенные по меньшей мере в два ряда по ее высоте, которые совпадают с участками поверхности кристаллизатора-холодильника с минимальной интенсивностью охлаждения, что обеспечивает повышение качества заготовки за счет равномерности ее структуры 2 с.п. и 3 з.п. ф-лы, 3 ил.

Фиг. /

А-А

Фиг. 2

Фиг. 4

| Устройство для непрерывной отливки заготовок из двух и более расплавов различного или одинакового химического состава | 1975 |

|

SU710768A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-11-30—Публикация

1988-06-08—Подача