Изобретение относится к исследованию физико-механических свойств неразъемных соединений, а именно к способу изготовления образца для исследования механических свойств паяных соединений разнородных материалов с резко различными свойствами

Известны способы изготовления образцов для исследования механических свойств паяных соединений, в которых соединяются (спаиваются) отдельные детали, изготовленные из различных материалов.

Недостатком известных способов изготовления таких образцов является невоз- м ожность обеспечить определение прочности непосредственно паяного шва.

когда она существенно выше прочности хотя бы одного из соединяемых материалов. В этом случае при испытаниях, как правило, разрушается менее прочная деталь, не позволяя оценить действительную прочность паяного соединения. Кроме того, изготовление подобных образцов из дорогих, дефицитных и труднообрабатываемых материалов (драгметаллы и их сплавы, кремний, германий, твердые сплавы и т.п.) экономически нецелесообразно.

Указанные недостатки менее выражены при изготовлении после пайки в цилиндрическом стыковом образце V-образной проточки в зоне паяного шва, уменьшающей его нагружаемое сечение.

4 СЛ СЛ О О СЛ

Изготовленный таким способом образец при растяжении действительно разрушается чаще всего пи шву, но необходимость механической обработки образца после пайки, наличие концентратора напряжений, усложня- ющего характер напряжений в паяном соединении, и невозможность выдержать размеры проточек и их расположение по центру шва для вЈех образцов в партии, приводят к большому разбросу эксперимен- тальных данных, что не обеспечивает получения надежных результатов.

Наиболее близким к предлагаемому является способ изготовления образца для исследования механических свойств паяных соединений разнородных материалов, включающий пайку образца из трех деталей с введением припоя между ними.

Согласно этому способу один из паяемых материалов (металл) впаивают в виде прокладки толщиной 0,3-2,0 мм между двумя корпусными деталями из менее прочного материала - керамики. Прокладку до пайки обрабатывают на требуемую толщину, затем собирают узел, помещая между керами- ческими деталями прокладку и припой между прокладкой и корпусными деталями. Пайку обоих швов осуществляют одновременно. Изготовленный двухшовный образец используется для испытания паяных соединений на изгиб.

Недостатком такого способа является то, что при испытании изготовленных таким образом образцов разрушение по паяному шву, следовательно, и определение прочно- сти паяного шва достигается лишь в случае, когда прочность паяемых материалов выше прочности паяного шва. При другом соотношении свойств паяемых материалов прочность паяемого соединения оценить не удается, если материал прокладки не про- взаимодействовал с припоем на всю толщину. В паяных соединениях ширина зоны взаимодействия припоя с основным материалом является величиной порядка 0,05- 0,1 мм. Прокладка из более слабого материала толщиной, обеспечивающей взаимодействие с припоем на всю ее величину, реально выполнима только из достаточно пластичных металлов и сплавов. Изготовле- ние прокладок такой толщины из хрупких или труднообрабатываемых материалов является сложным и дорогостоящим.

Цель изобретения - разработка спосо- ба изготовления образца, обеспечивающего исследование свойств паяного шва, прочность которого выше прочности одного из паяемых материалов, снижения трудоемкости и стоимости исследований.

Поставленная цель достигается тем, что согласно способу изготовления образца для исследования механических свойств паяных соединений разнородных материалов, включающему пайку образцов из трех деталей с введением припоя между ними, к одной из деталей, выполненной из более прочного материала, припаивают сначала деталь из менее прочного, хрупкого или труднодеформируемого материала, обрабатывают ее до толщины не более двойной глубины взаимодействия припоя с данным материалом и припаивают к месту обработки вторую деталь из более прочного материала.

По предлагаемому способу изготовления образца к одной из корпусных деталей, выполненной из более прочного в исследуемом соединении материала, припаивают сначала деталь из хрупкого или труднообрабатываемого материала, имеющую толщину, не менее чем в три раза превышающую предварительно определяемую глубину взаимодействия припоя с данным материалом, затем обрабатывают деталь до толщины не более двойной глубины взаимодействия и припаивают к ней со свободной стороны тем же припоем и в том же режиме вторую корпусную деталь из более прочного материала.

Выбор исходной толщины промежуточной детали, превышающей трехкратную глубину (д) взаимодействия припоя с паяемым материалом, связан с тем, что предварительное изготовление ее требуемой (двукратной) толщины из хрупких и труднообрабатываемых материалов часто является проблематичным, поэтому ее изготавливают большей толщины. После того, как промежуточную деталь припаивают к одной из корпусных деталей, сошлифовать ее до толщины двукратной глубины взаимодействия с припоем технологически значительно проще. Толщина промежуточной детали, равная двукратной глубине взаимодействия припоя с данным материалом, обусловлена тем, что так как пайка промежуточной детали двусторонняя, то в этом случае припой насквозь пропитывает всю толщину детали, армируя ее, и тем самым увеличивая ее прочность до прочности, превышающей прочностные свойства самого припоя.

Полученное таким образом паяное соединение включает прослойку дорогого, хрупкого или труднообрабатываемого, но менее прочного материала, на всю толщину провзаимодействовавшего с припоем в процессе пайки, и все другие слои взаимодействия припоя с исследуемым сочетанием

паяемых материалов (диффузионные, типа твердого раствора или химических соединений).

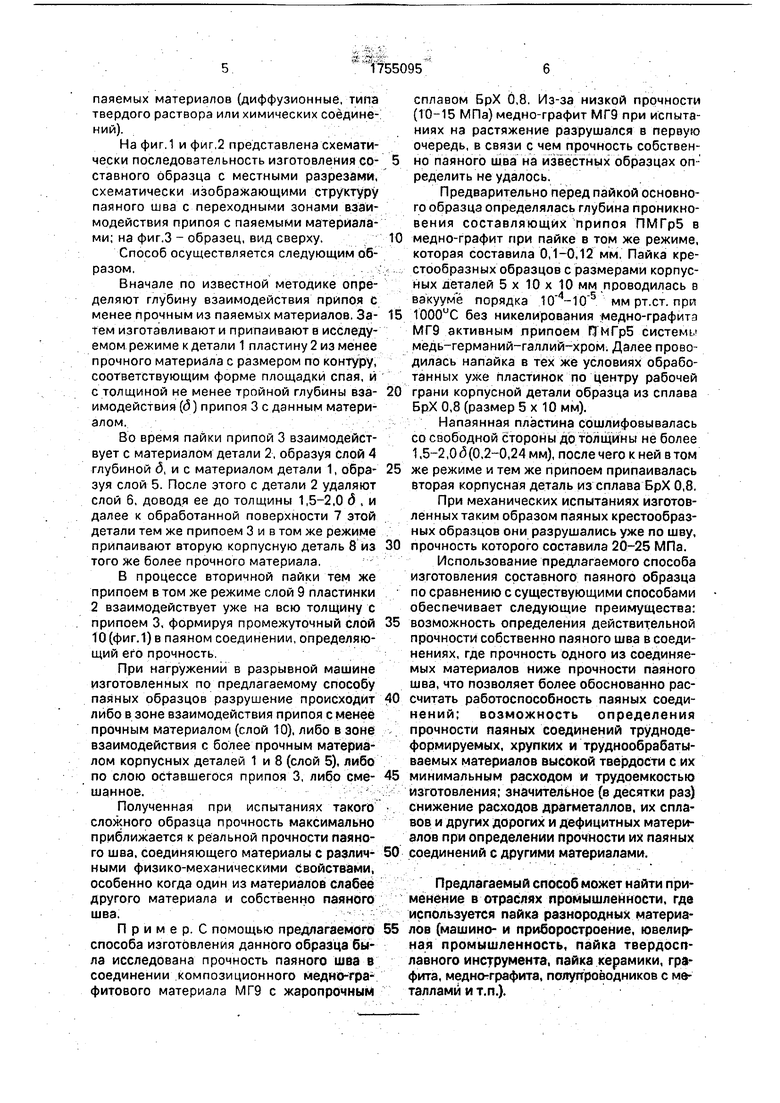

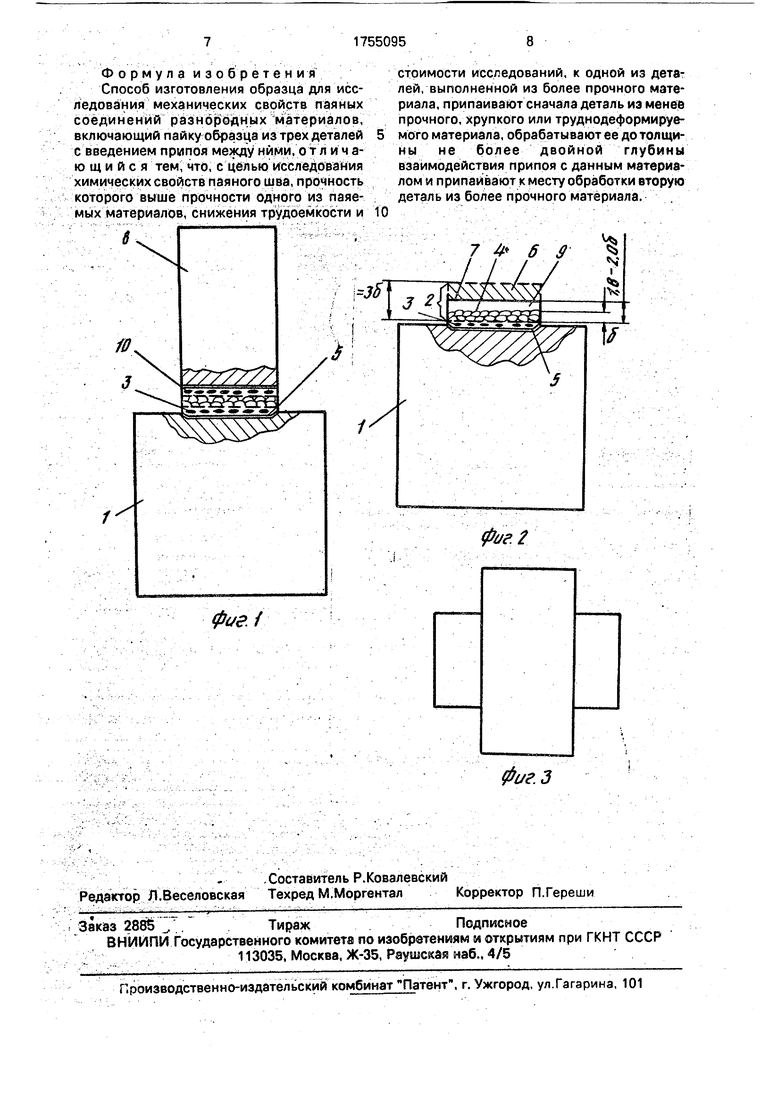

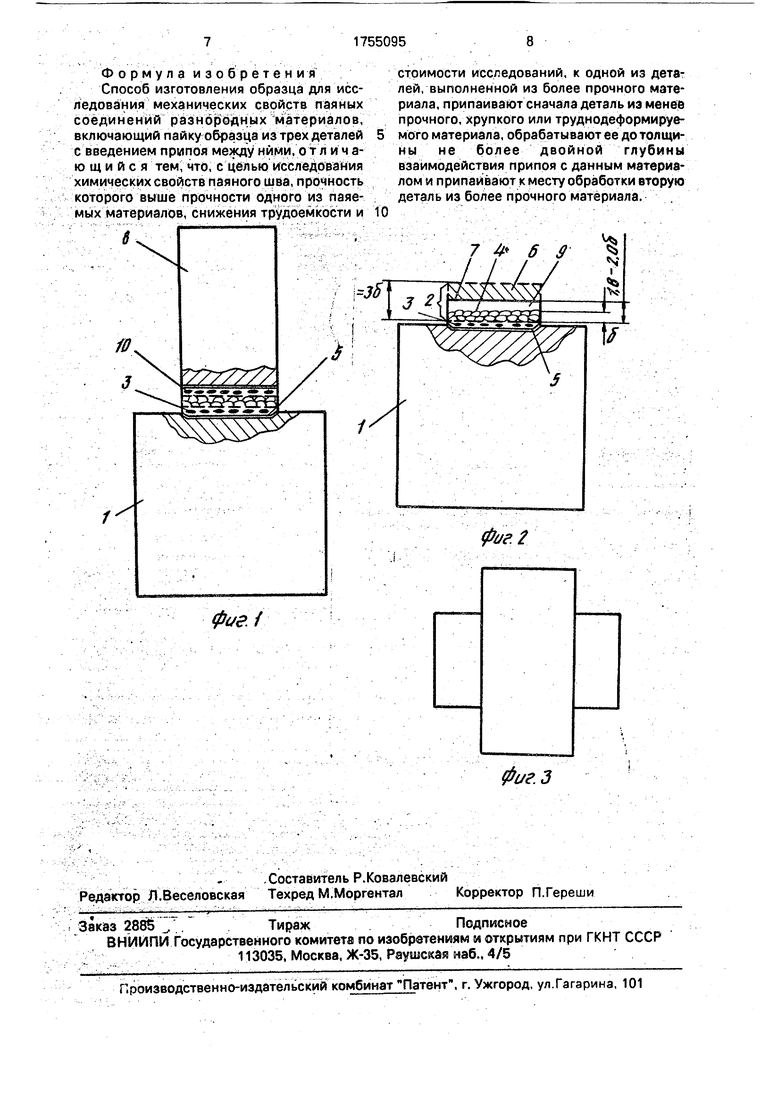

На фиг.1 и фиг,2 представлена схематически последовательность изготовления составного образца с местными разрезами, схематически изображающими структуру паяного шва с переходными зонами взаимодействия припоя с паяемыми материалами; на фиг.З - образец, вид сверху.

Способ осуществляется следующим образом.

Вначале по известной методике определяют глубину взаимодействия припоя с менее прочным из паяемых материалов. Затем изготавливают и припаивают в исследуемом режиме к детали 1 пластину 2 из менее прочного материала с размером по контуру, соответствующим форме площадки спая, и с толщиной не менее тройной глубины взаимодействия (д) припоя 3 с данным материалом.

Во время пайки припой 3 взаимодействует с материалом детали 2, образуя слой 4 глубиной д, и с материалом детали 1, образуя слой 5. После этого с детали 2 удаляют слой 6, доводя ее до толщины 1,5-2,0 д , и далее к обработанной поверхности 7 этой детали тем же припоем 3 и в том же режиме припаивают вторую корпусную деталь 8 из того же более прочного материала.

В процессе вторичной пайки тем же припоем в том же режиме слой 9 пластинки 2 взаимодействует уже на всю толщину с припоем 3, формируя промежуточный слой 10 (фиг.1) в паяном соединении, определяющий его прочность.

При нагружении в разрывной машине изготовленных по предлагаемому способу паяных образцов разрушение происходит либо в зоне взаимодействия припоя с менее прочным материалом (слой 10), либо в зоне взаимодействия с более прочным материалом корпусных деталей 1 и 8 (слой 5), либо по слою оставшегося припоя 3, либо смешанное.

Полученная при испытаниях такого сложного образца прочность максимально приближается к реальной прочности паяного шва, соединяющего материалы с различными физико-механическими свойствами, особенно когда один из материалов слабее другого материала и собственно паяного шва.

П р и м е р. С помощью предлагаемого способа изготовления данного образца была исследована прочность паяного шва в соединении композиционного медно-гра- фитового материала МГ9 с жаропрочным

сплавом БрХ 0,8, Из-за низкой прочности (10-15 МПа) медно-графит МГ9 при испытаниях на растяжение разрушался в первую очередь, в связи с чем прочность собствен- 5 но паяного шва на известных образцах определить не удалось.

Предварительно перед пайкой основного образца определялась глубина проникновения составляющих припоя ПМГр5 в

0 медно-графит при пайке в том же режиме, которая составила 0,1-0,12 мм. Пайка крестообразных образцов с размерами корпусных деталей 5х 10х 10 мм проводилась в вакууме порядка мм рт.ст. при

5 1000иС без никелирования медно-графитэ МГ9 активным припоем ПмГр5 системы медь-германий-галлий-хром. Далее проводилась напайка в тех же условиях обработанных уже пластинок по центру рабочей

0 грани корпусной детали образца из сплава БрХ 0,8 (размер 5x10 мм).

Напаянная пластина сошлифовывалась со свободной стороны до толщины не более 1,5-2,0 д (0,2-0,24 мм), после чего к ней в том

5 же режиме и тем же припоем припаивалась вторая корпусная деталь из сплава БрХ 0,8. При механических испытаниях изготовленных таким образом паяных крестообразных образцов они разрушались уже по шву,

0 прочность которого составила 20-25 МПа.

Использование предлагаемого способа изготовления составного паяного образца по сравнению с существующими способами обеспечивает следующие преимущества:

5 возможность определения действительной прочности собственно паяного шва в соединениях, где прочность одного из соединяемых материалов ниже прочности паяного шва, что позволяет более обоснованно рас0 считать работоспособность паяных соединений; возможность определения прочности паяных соединений труднодеформируемых, хрупких и труднообрабатываемых материалов высокой твердости с их

5 минимальным расходом и трудоемкостью изготовления; значительное (в десятки раз) снижение расходов драгметаллов, их сплавов и других дорогих и дефицитных материалов при определении прочности их паяных

0 соединений с другими материалами.

Предлагаемый способ может найти применение в отраслях промышленности, где используется пайка разнородных материа- 5 лов (машино- и приборостроение, ювелирная промышленность, пайка твердосплавного инструмента, пайка керамики, графита, медно-графита, полупроводников с металлами и т.п.).

Формула изобретения Способ изготовления образца для исследования механических свойств паяных соединений разнородных материалов, включающий пайку образца из трех деталей С введением припоя между ними, отличающийся тем, что, с целью исследования химических свойств паяного шва, прочность которого выше прочности одного из паяемых материалов, снижения трудоемкости и

0

стоимости исследований, к одной из деталей, выполненной из более прочного материала, припаивают сначала деталь из менее прочного, хрупкого или труднодеформируемого материала, обрабатывают ее до толщи- ны не более двойной глубины взаимодействия припоя с данным материалом и припаивают к месту обработки вторую деталь из более прочного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки деталей из разнородных металлов | 2024 |

|

RU2840136C1 |

| Способ пайки металла с керамикой | 1989 |

|

SU1694358A1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ СЕРЕБРОСОДЕРЖАЩИМИ ПРИПОЯМИ | 2013 |

|

RU2511722C1 |

| Устройство для неразъемного соединения деталей | 1982 |

|

SU1060367A1 |

| Способ получения паяного соединения молибдена и графита | 2016 |

|

RU2646300C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КАТОДА | 2011 |

|

RU2486995C2 |

| Способ пайки металлических конструкций | 1983 |

|

SU1133054A1 |

| Способ ультразвуковой пайки и лужения | 1980 |

|

SU893426A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ПРИПАЯННОЙ РЕЖУЩЕЙ ПЛАСТИНКОЙ | 2005 |

|

RU2279338C1 |

| Способ подготовки образца нахлесточного паяного соединения к испытанию | 1988 |

|

SU1608025A2 |

Сущность изобретения: к одной из корпусных деталей припаивают сначала элемент из более хрупкого, труднообрабатываемого материала толщиной не менее, чем в 3 раза превышающей глубину взаимодействия припоя с данным материалом, затем обрабатывают этот элемент до толщины не более двойной глубины взаимодействия и припаивают к нему со свободной стороны тем же припоем и в том же режиме вторую корпусную деталь, после чего образец поступает на испытание. 3 ил. о W ё

б

/Л J

777777/, gggZQFE

фиг. /

| Соединения паяные | |||

| Методы испытаний на растяжение | |||

| Коробка скоростей | 1930 |

|

SU23047A1 |

| Recherch d un tyne d essai caracterlsant ta fragilite des erasures | |||

| Collogue Brasage hout temperature, organise par I | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Труды конференции по электронной технике, МЭП СССР, ЦНИИПЭИИИН, 1966, с.153,166 | |||

| Пайка | |||

| Методы выявления и определения толщины прослойки химического соединения | |||

| Автомат для продажи газет и журналов | 1930 |

|

SU21548A1 |

| Пайка | |||

| Методы определения эрозии паяемого материала | |||

| Автомат для продажи газет | 1930 |

|

SU21549A1 |

Авторы

Даты

1992-08-15—Публикация

1989-07-14—Подача