Изобретение относится к технологии изготовления теплоизоляционных материалов, используемых, например, для жилищного строительства.

Цель изобретения - повышение прочности.

Способ осуществляют следующим образом,

8 мешалке приготавливают водный раствор ПАВ 0,5%-ной концентрации, при перемешивании воды в количестве в 1,5 - 1,6 раз больше количества воды в готовом материале с латексом и макулатурой со скоростью 700 - 800 с , Затем на ситах отжимают

воду до остаточного содержания, равного 0,5 - 0,55 ее первоначального количества, и в другой лопастной мешалке приготавливают раствор при перемешивании 0,38 - 0,42 отжатой воды с вяжущим - сапропелью в виде порошка с удельной поверхностью 1200 - 1500 см2/г в количестве 60 - 70% от общей массы связующего. Затем в этот раствор последовательно вводят сначала массу и затем сапропель в виде гранул размером 5 - 20 мм при перемешивании со скоростью 400 - 450 .

Перемешивание раствора ПАВ, латекса как упрочняющей добавки и заполнителя в

С

ю

4 СО

VI

Сл

виде макулатуры позволяет получить однородную массу поризованной структуры за счет возможности равномерного измельчения органических волокон и распределения их по всему объему массы. При этом использование латекса, обладающего высоким ад- гезионными свойствами, упрочняет волокнистую структуру. Этому же способствует использование цер во начально большого количества во ды, в 1,5 ,-,1,6 раз больше содержания воды в готовом формовочном материале. Для снижения вддотвердого отношения производят отжим воды до остаточного содержания в массе, равного 0,5 - 0,55 ее первоначального количества.

Отдельное приготовление раствора части отжатой воды и тонкомолотого вяжущего позволяет создать поризованную смесь повышенной вязкости. Последовательное введение в раствор массы позволяет получить равномерную дисперсноармирован- ную волокнистую структуру. При дальнейшем введении оставшейся части вяжущего в виде гранул происходит интенсив- ное насыщение водой последних и образование твердой прочной структуры формовочной массы.

Сочетание волокнистого каркаса и твердых гранул вяжущего (сапропелй)приводит к повышению прочности материала.

Перемешивание и введение при изго- товлениих материала органического волокна, а именно макулатуры позволяет более упрочнить структуру материала за счет возможности равномерного распределения волокон по массе в результате полной их диспергации в отличие от неорганических, более жестких и не насыщаемых водой.

Водотвердое отношение готового материла 0,75. Для приготовления пеномассы первоначально используют воду в количестве в 1,5 - 1,6 раз больше количества воды в готовом материале.

Приготовление массы со скоростью 600 - 700 с позволяет значительно сократить время приготовления пены и равномерно распределить в ней измельченные при этом частицы макулатуры, что ведет к повышению однородности структуры.

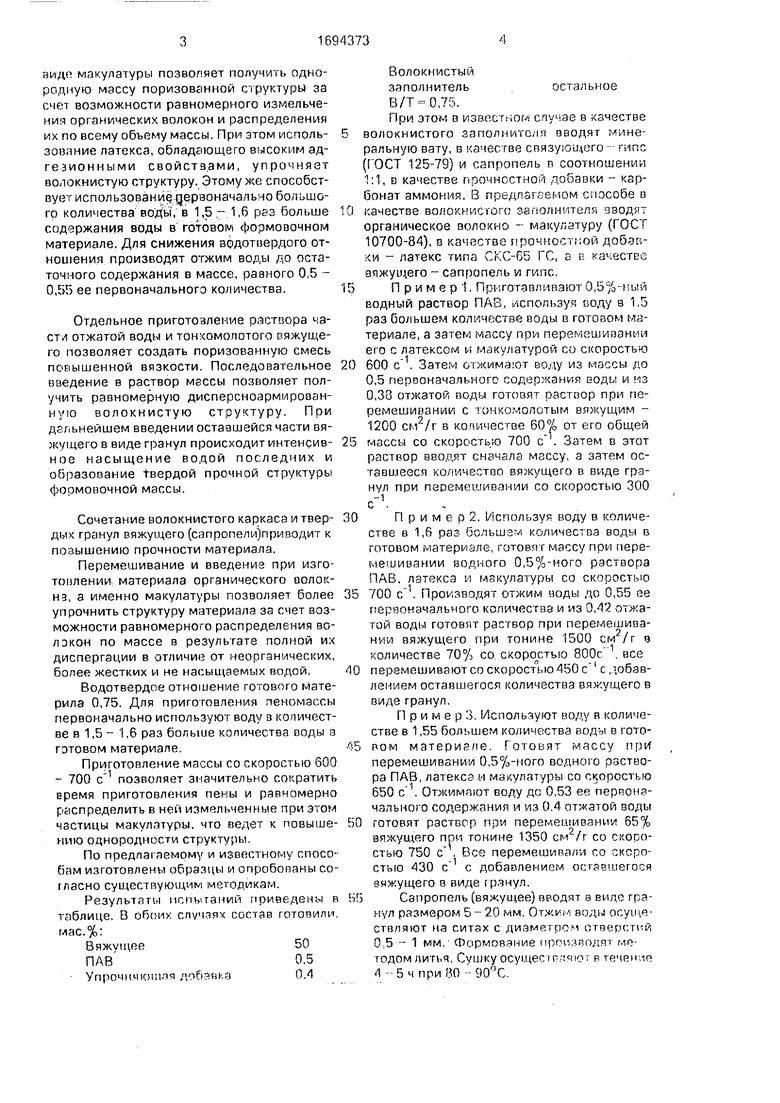

По предлагаемому и известному способам изготовлены образцы и опробованы согласно существующим методикам.

Результаты испытаний приведены в таблице. В обоих случаях состав готовили, мас.%:

Вяжущее50

ПАВ 0,5

Упрочнчкмияя д бзвка0.4

Волокнистый

заполнительостальное

В/Т 0,75,

При этом в известном случае в качестве

5 волокнистого заполнителя вводят минеральную вату, в качестве связующего - гипс (ГОСТ 125-79) и сапропель в соотношении 1:1, в качестве прочностной добавки - карбонат аммония. В предлагаемом способе в

10 качестве волокнистого заполнителя зводят органическое волокно - макулатуру (ГОСТ 10700-84), в качестве прочностной добавки - латекс типа СКС-65 ГС, а в качестве вяжущего - сапропель и гипс.

15 П ри м е р 1, Приготавливают0,5%-ный водный раствор ПАВ, используя воду в 1,5 раз большем количестве воды в готовом материале, а затем массу при перемешивании его с латексом и макулатурой со скоростью

20 600 . Затем отжимают воду из массы до 0,5 первоначального содержания воды и из 0,38 отжатой воды готовят раствор при перемешивании с тйнкомолотым вяжущим - 1200 см2/г в количестве 60% от его общей

25 массы со скоростью 700 с . Затем в этот раствор вводят сначала массу, а затем оставшееся количество вяжущего в виде гранул при перемешивании со скоростью 300

с .

30 П р и м е р 2. Используя воду в количестве в 1,6 раз большем количества воды в готовом материале, готовят массу при перемешивании водного 0,5%-ного раствора ПАВ, латекса и макулатуры со скоростью

35 700 , Производят отжим воды до 0,55 ее первоначального количества и из 0,42 отжатой воды готовят раствор при перемешивании вяжущего при тонине 1500 см /г в количестве 70% со скоростью , все

40 перемешивают со скоростью 450 с добавлением оставшегося количества вяжущего в виде гранул.

П р и м е р 3. Используют воду в количестве в 1,55 большем количества воды в гото45 вом материале. Готовят массу при перемешивании 0,5%-ного водного раствора ПАВ, латекса м макулатуры со скоростью 650 с . Отжимают воду до 0,53 ее первоначального содержания и из 0,4 отжатой воды

50 готовят раствор при перемешивании 65% вяжущего при тонине 1350 см /г со скооо- стью 750 с . Все перемешивали со скоростью 430 с с добавлением оставшегося вяжущего в виде гранул.

55 Сапропель (вяжущее) вводят в виде гранул размером 5 - 20 мм. Отжим воды осуществляют на ситах с диаметром отверстий 0,5 - 1 мм. Формование производит методом литья. Сушку осущес rvuiя юг R течение 4 - 5 ч при 80 - 90°С.

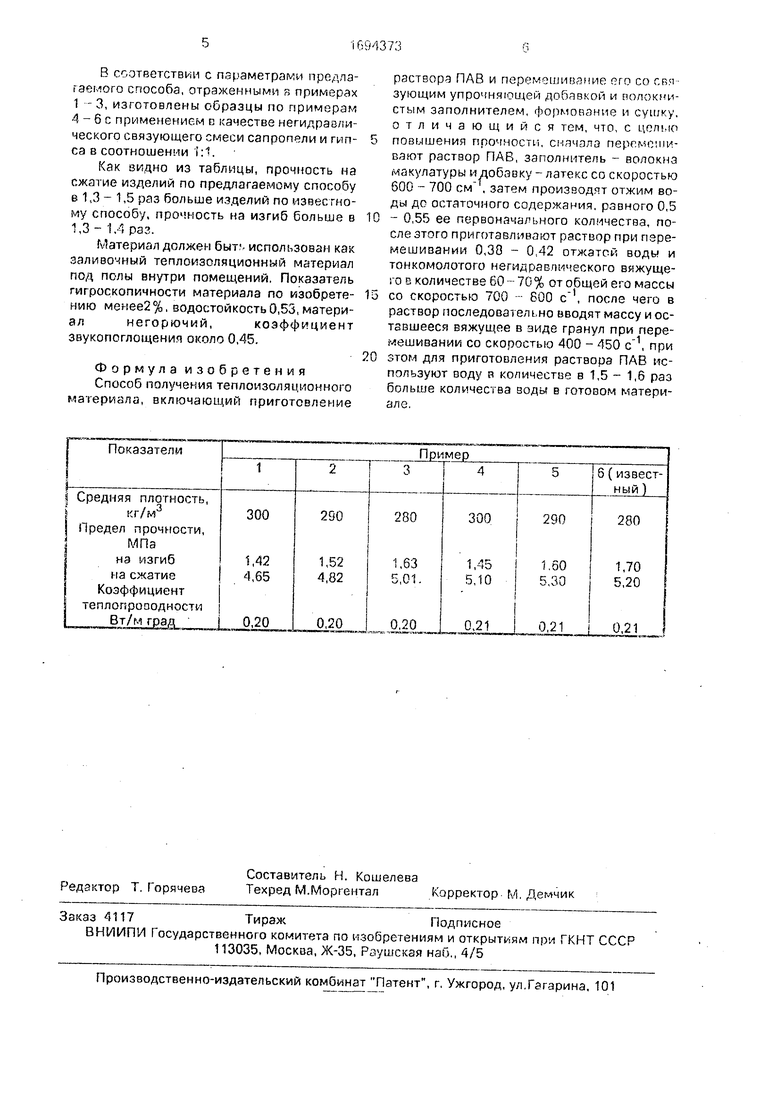

В соответствии с параметрами предлагаемого способа, отраженными в примерах 1 - 3, изготовлены оОразцы по примерам 4 - 6 с применением в качестве негидравлического связующего смеси сапропели и гипса в соотношении i:1.

Как видно из таблицы, прочность на сжатие изделий по предлагаемому способу в 1,3 - 1,5 раз больше изделий по известному способу, прочность на изгиб больше в 1,3- 1,4 раз.

Материал должен быг, использован как заливочный теплоизоляционный материал под полы внутри помещений. Показатель гигроскопичности материала по изобретению менее2%, водостойкость 0,53, материалнегорючий,коэффициент звукопоглощения около 0,45.

Формула изобретения Способ получения теплоизоляционного материала, включающий приготовление

раствора ПАВ и перемешивание его со связующим упрочняющей добавкой и волокнистым заполнителем, формование и сушку. отличающийся тем, что, с целью

повышения прочности, сначала перемешивают раствор ПАВ, заполнитель - волокна макулатуры и добавку - латекс со скоростью 600 - 700 см , затем производят отжим воды до остаточного содержания, равного 0,5

- 0,55 ее первоначального количества, после этого приготавливают раствор при перемешивании 0,38 - 0,42 отжатой воды и тонкомолотого негидравлмческого вяжущего в количестве 60 - 70 % от общей его массы

со скоростью 700 -- 800 , после чего в раствор последовательно вводят массу и оставшееся вяжущее в аиде гранул при перемешивании со скоростью 400 - 450 , при

зтом для приготовления раствора ПАВ используют воду в количестве в 1,5 - 1,6 раз больше количества воды в готовом материале.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУХАЯ ТЕПЛОИЗОЛИРУЮЩАЯ ГИПСОПЕНОПОЛИСТИРОЛЬНАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПОКРЫТИЙ, ИЗДЕЛИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2338724C1 |

| Способ приготовления пенобетонной смеси | 1986 |

|

SU1451136A1 |

| Масса для изготовления теплоизоляционного материала | 1983 |

|

SU1101436A1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ НА ОСНОВЕ ГИПСОВОГО ВЯЖУЩЕГО И СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ БЕТОНОВ ДЛЯ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ, СТЕН, ПОЛОВ, КРОВЕЛЬ И ТЕПЛОИЗОЛЯЦИИ МЕЖЭТАЖНЫХ ПЕРЕКРЫТИЙ ЗДАНИЙ | 2009 |

|

RU2404146C1 |

| АРМИРОВАННАЯ ГИПСОПОЛИСТИРОЛБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2577348C1 |

| КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫЙ ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ПОЛИСТИРОЛБЕТОН, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ И СПОСОБ ВОЗВЕДЕНИЯ ИЗ НИХ ТЕПЛОЭФФЕКТИВНЫХ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ЗДАНИЙ ПО СИСТЕМЕ "ЮНИКОН" | 2002 |

|

RU2230717C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 2004 |

|

RU2274625C2 |

| СЫРЬЕВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2124486C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ПЕНОПОЛИСТИРОЛБЕТОНА | 2022 |

|

RU2789473C1 |

| Наномодифицированная полистиролбетонная смесь | 2024 |

|

RU2830336C1 |

Изобретение относится к технологии изготовления теплоизоляционых материалов. С целью повышения прочности в способе получения теплоизоляционного материала, включающем приготовление раствора ПАВ и перемешивание его со связующим, упрочняющей добавкой и волокнистым заполнителем, формование и сушку, сначала приготавливают массу путем перемещивания раствора ПАВ, заполнителя и добавки со скоростью 600 - 700 с 1. Затем производят отжим воды до остаточного содержания, равного 0,5 - 0,55 ее первоначального количества. После этого приготавливают раствор при перемешивании 0,38 - 0,42 отжатой воды и тонкомолотого негидравлического вяжущего в количестве 60 - 70% от общей его массы со скоростью 700 - 800 . После этого в раствор последовательно вводят массу и оставшееся вяжущее в виде гранул и перемешивают со скоростью 400 - 450 с. При этом первоначально для приготовления раствора ПАВ используют воду в количестве в 1,5 - 1,6 раз больше количества воды в готовом материале. Заполнитель вводят в виде органических волокон - макулатуры и добавку в виде латекса. При плотности изделий 280кг/м3 прочность на изгиб 1,42 - 1,70 МПа, на сжатие 4,65 - 5,30 МПа, коэффициент теплопроводности 0,2 Вт/мК, гигроскопичность 2% водостойкость 0,53. 1 табл.

| Сырьевая смесь для изготовления декоративно-акустического материала | 1979 |

|

SU783292A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Масса для изготовления теплоизоляционного материала | 1983 |

|

SU1101436A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-11-30—Публикация

1989-08-15—Подача