Известные устройства для расфасовки и упаковки порошковых материалов в пакеты из термопластичных пленок состоят из транспортера для подачи коробок, валкового механизма для подачи и расправления рулона пленки, механизма для термвсклеивания пакета, шнекового дозатора для иодачи материала. Механизм для термосклеивания выполнен обычно в виде врандающегося валика или двух сменных валиков. Эти устройства сложны в изготовлении и обслуживании, валковые механизмы для термосклеивания пленки не обеспечивают полной герметичности шва. Отсутствует механизм для одновременной упаковки пакетов в картонные коробки.

Предлагаемое устройство отличается тем, что в нем применены механизм для термосклеивания в виде рычаговых зубчатых секторов и дозируюш,ей воронки с коробчатыми дверками, а также дисковый механизм для опрессовки крышек. Пакеты из пленки перемеш.аются па позициях расфасовки и упаковки лолзуном с подвижными губками.

Это упрощает конструкцию, повышает точность работы устройства и позволяет одновременно с расфасовкой пакетов упаковывать их в картонные коробки.

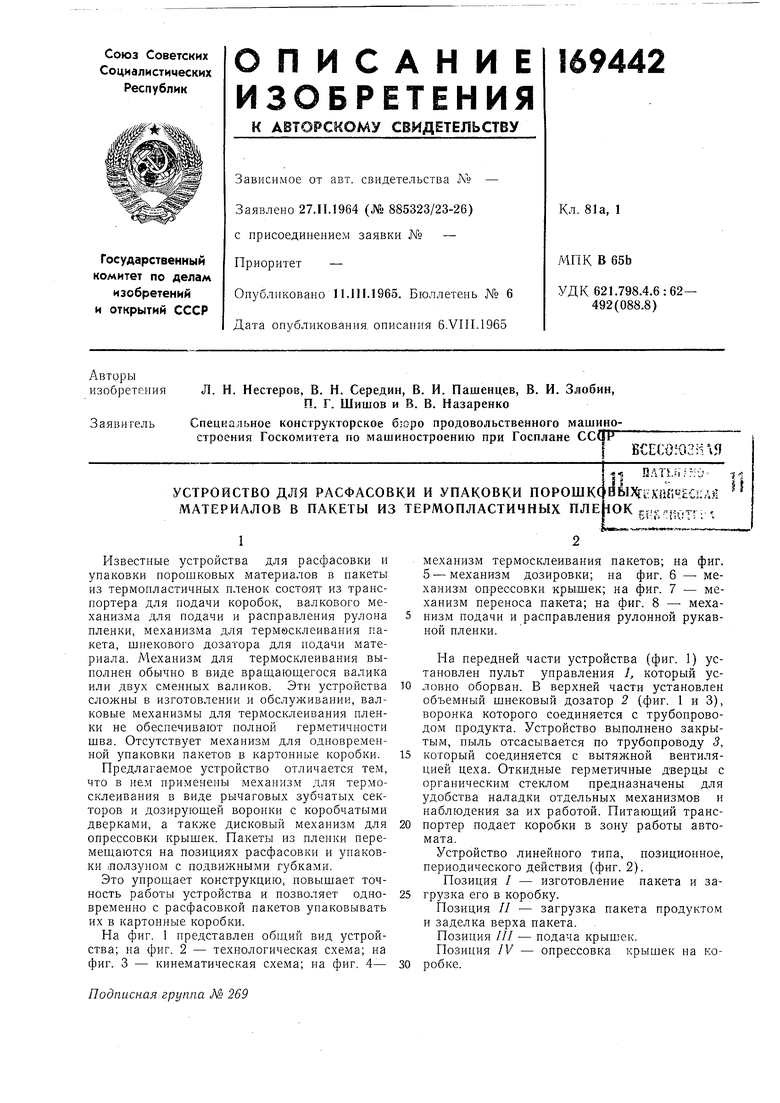

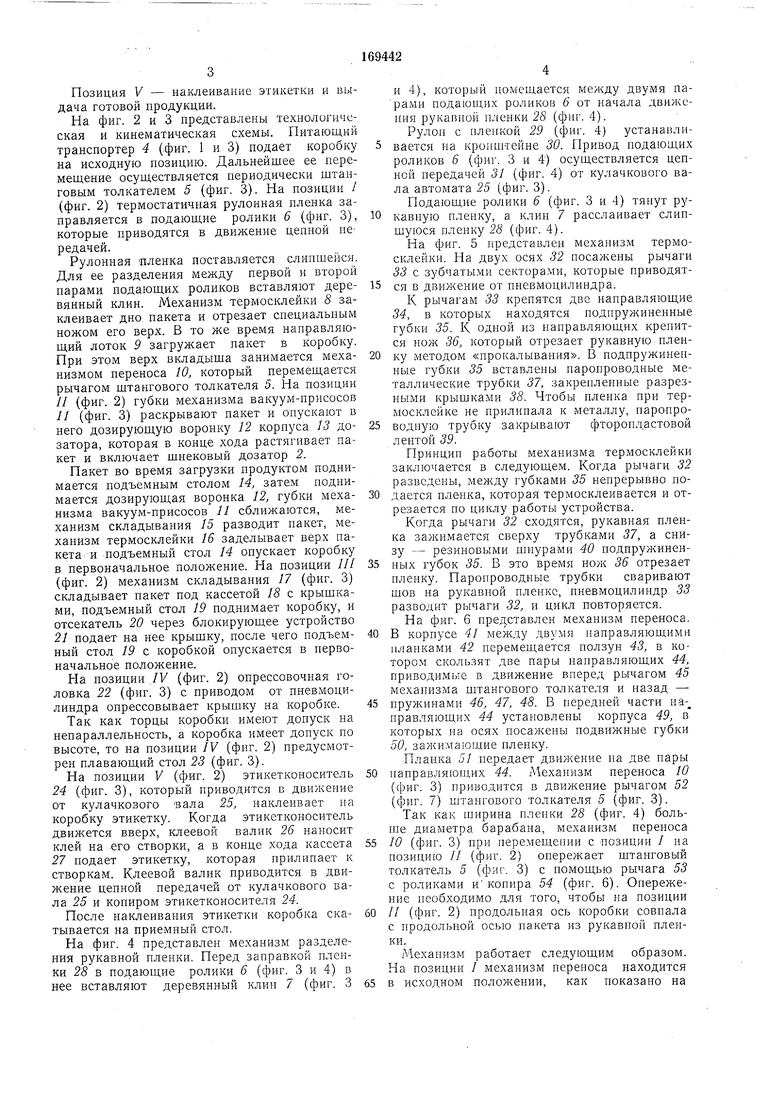

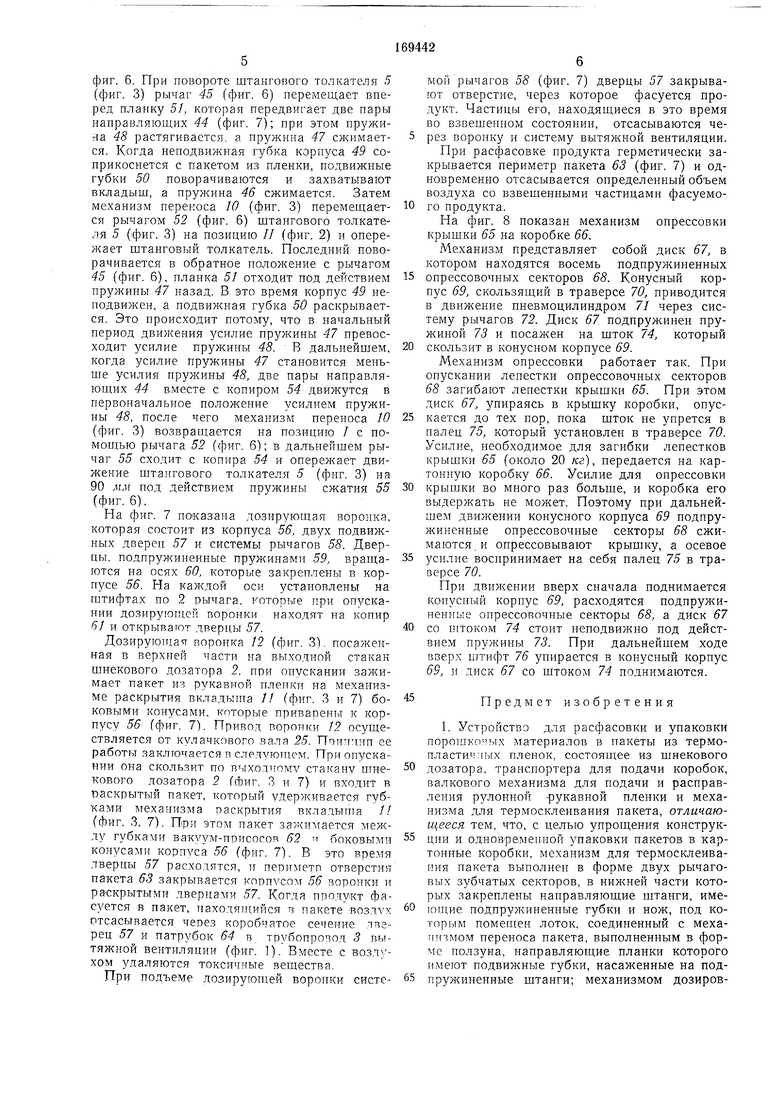

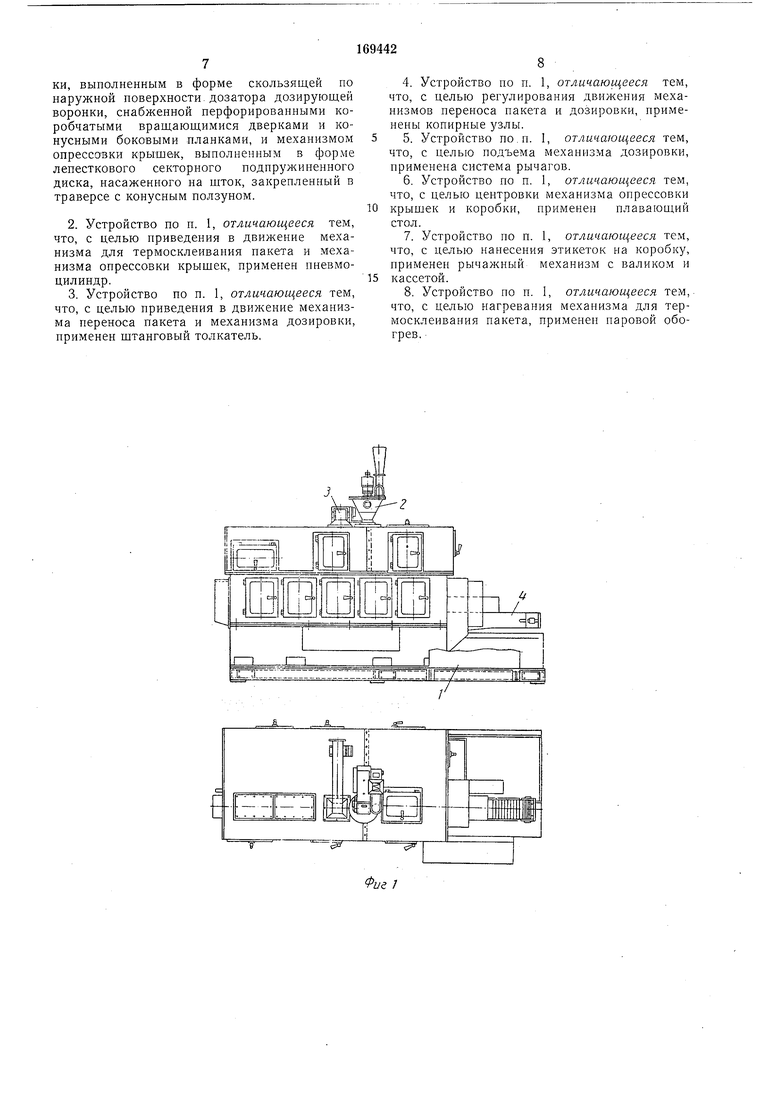

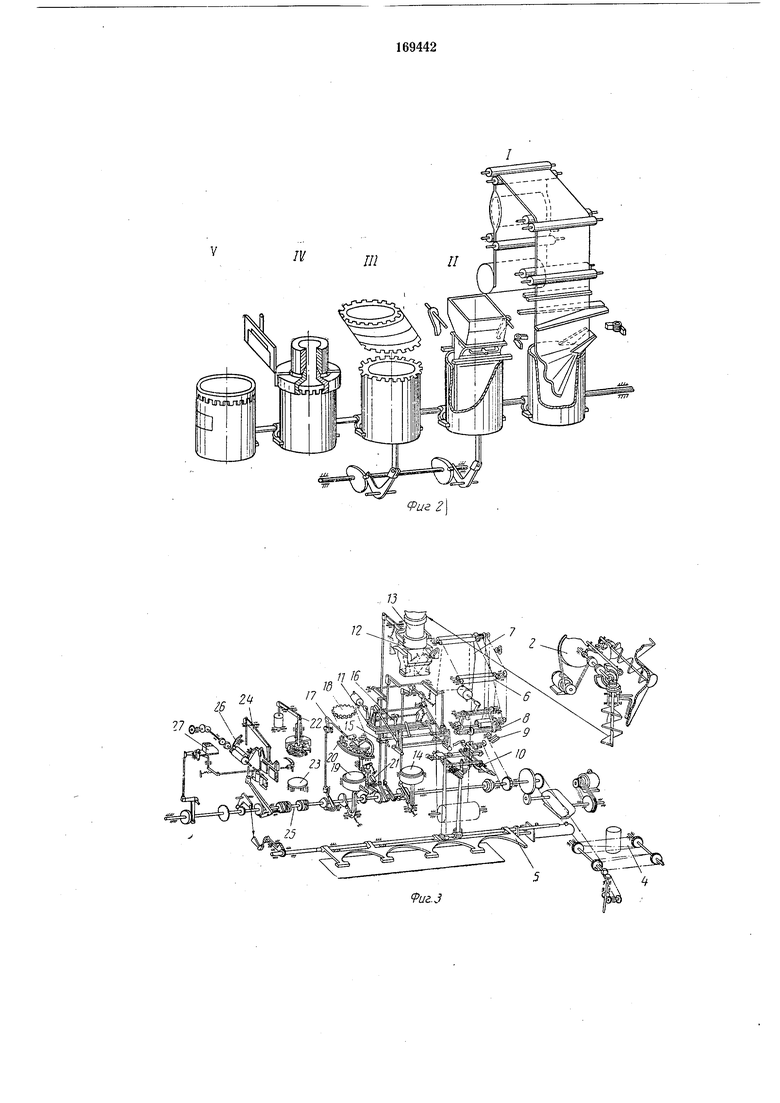

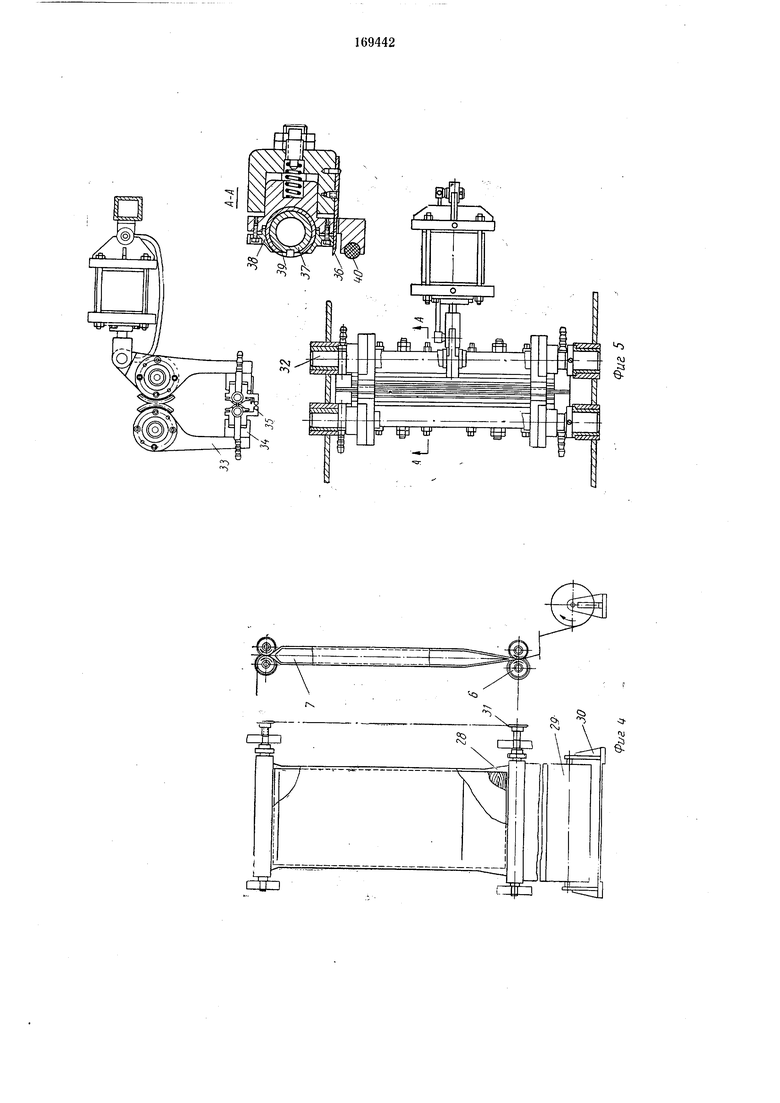

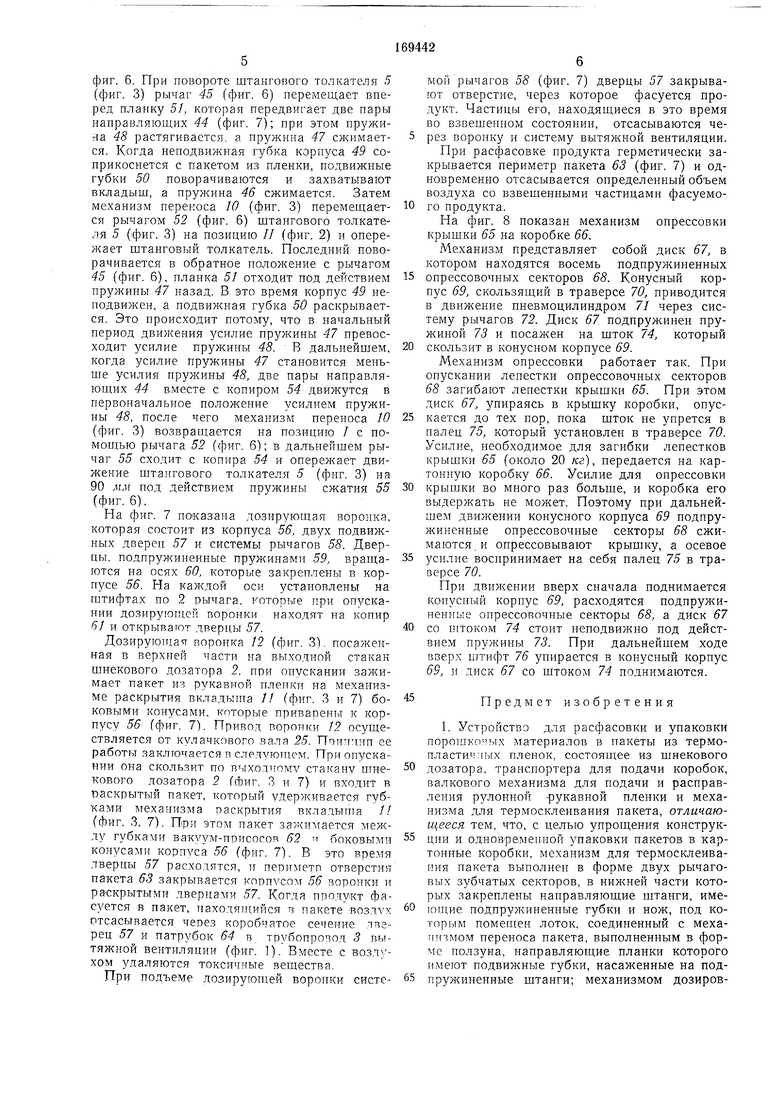

На фиг. 1 представлен общий вид устройства; на фиг. 2 - технологическая схема; на фиг. 3 - кинематическая схема; на фиг. 4-

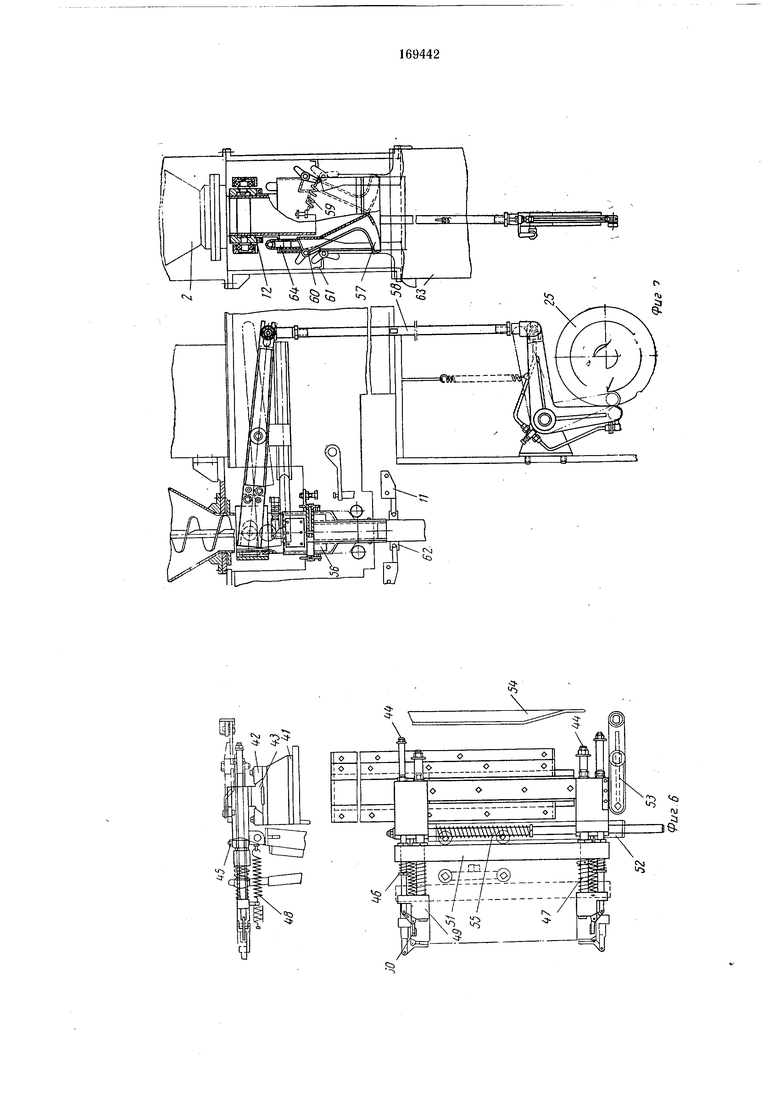

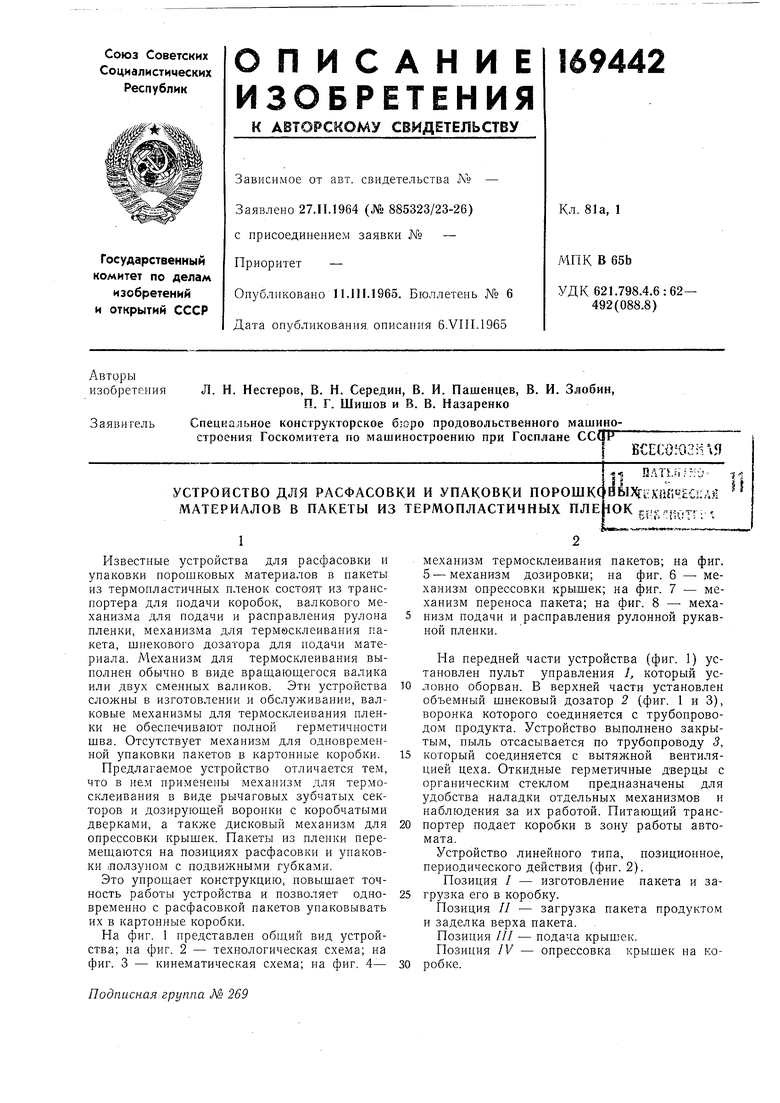

механизм термосклеивания пакетов; на фиг. 5 - механизм дозировки; на фиг. 6 -- механизм опрессовки крышек; на фиг. 7 - механизм переноса пакета; на фиг. 8 механизм подачи и расправления рулонной рукавной пленки.

На передней части устройства (фиг. 1) установлен пульт управления У, который условно оборван. В верхней части установлен объемный шнековый дозатор 2 (фиг. 1 и 3), воронка которого соединяется с трубопроводом продукта. Устройство выполнено закрытым, пыль отсасывается по трубопроводу 5, который соединяется с вытяжной вентиляцией цеха. Откидные герметичные дверцы с органическим стеклом предпазначены для удобства наладки отдельных механизмов и наблюдения за их работой. Питающий транспортер подает коробки в зону работы автомата.

Устройство линейного типа, позиционное, периодического действия (фиг. 2).

Позиция / - изготовление пакета и загрузка его в коробку.

Позиция // - загрузка пакета продуктом и заделка верха пакета.

Позиция /// - подача крышек. Позиция IV - опрессовка крышек на коробке. Позиция V - наклеивание этикетки и вы дача готовой продукции. На фиг. 2 и 3 представлены технологиче ская и кинематическая схемы. Питающий транспортер 4 (.фиг. 1 и 3) подает коробку на исходную позицию. Дальнейшее ее пере мещение осуществляется периодически щтан говым толкателем 5 (фиг. 3). На позиции / (фиг. 2) термостатичная рулонная пленка заправляется в подающие ролики 6 (фиг. 3) которые приводятся в движение цепной передачей. Рулонная пленка поставляется слипщейся Для ее разделения между первой и второй парами подающих роликов вставляют деревянный клин. Механизм термосклейки 8 заклеивает дно пакета и отрезает специальным ножом его верх. В то же время направляющий лоток 9 загружает пакет в коробку. При этом верх вкладыща занимается механизмом переноса 10, который перемещается рычагом щтангового толкателя 5. На позиции // (фиг. 2) губки механизма вакуум-присосов И (фиг. 3) раскрывают пакет и опускают в него дозирующую воронку 12 корпуса 13 дозатора, которая в конце хода растягивает пакет и включает шнековый дозатор 2. Пакет во время загрузки продуктом поднимается подъемным столом 14, затем поднимается дозирующая воронка 12, губки механизма вакуум-присосов 11 сближаются, механизм складывания 15 разводит пакет, механизм термосклейки 16 заделывает верх пакета и подъемный стол 14 опускает коробку в первоначальное положение. На позиции 111 (фиг. 2) механизм складывания П (фиг. 3) складывает пакет под кассетой 18 с крыщками, подъемный стол 19 поднимает коробку, и отсекатель 20 через блокирующее устройство 21 подает на нее крыщку, после чего подъемный стол 19 с коробкой опускается в первоначальное положение. На позиции IV (фиг. 2) опрессовочпая головка 22 (фиг. 3) с приводом от пневмоцилиндра опрессовывает крыщку на коробке. Так как торцы коробки имеют допуск на непараллельность, а коробка имеет допуск по высоте, то па позиции IV (фиг. 2) предусмотрен плавающий стол 23 (фиг. 3). На позиции V (фиг. 2) этикетконоситель 24 (фиг. 3), который приводится в движение от кулачкового -вала 25, наклеивает на коробку этикетку. Когда этикетконоситель вверх, клеевой валик 26 наносит клей на его створки, а в конце хода кассета 27 подает этикетку, которая прилипает к створкам. Клеевой валик приводится в движение цепной передачей от кулачкового вала 25 и копиром этикетконосителя 24. После наклеивания этикетки коробка скатывается на приемный стол. На фиг. 4 представлен механизм разделения рукавной пленки. Перед заправкой пленки 2.8 в подающие ролики 6 (фиг. 3 и 4) в нее вставляют деревянный клин 7 (фиг. 3 и 4), который помещается между двумя парами подающих роликов 6 от начала движения рукавной пленки 28 (фиг. 4). Рулон с пленкой 29 (фиг. 4) устанавливается па кропщтейне 30. Привод подающих роликов 6 (фиг. 3 и 4) осуществляется цепной передачей 31 (фиг. 4) от кулачкового вала автомата 25 (фиг. 3). Подающие ролики 6 (фиг. 3 и 4) тянут рукавную пленку, а клин 7 расслаивает слипщуюся пленку 28 (фиг. 4). На фиг. 5 представлен механизм термосклейкн. На двух осях 32 посажены рычаги 33 с зубчатыми секторами, которые приводятся в движение от пневмоцплиндра. К рычагам 33 крепятся две направляющие 34, в которых находятся подпружиненные губки 35. К одной из направляющих крепится нож 36, который отрезает рукавную пленку методом «прокалывания. В подпружиненные губки 35 вставлены паропроводные металлические трубки 37, зaкpeплe п ыe разрезпыми крыщками 38. Чтобы пленка при термосклейке не прилипала к металлу, паропроводную трубку закрывают фторопластовой лептой 39. Принцип работы механизма термосклейки заключается в следующем. Когда рычаги 32 разведены, между губками 35 непрерывно подается плепка, которая термосклеивается и отрезается по циклу работы устройства. Когда рычаги 32 сходятся, рукавная плепка зажимается сверху трубками 37, а снизу - резиновыми щпурами 40 подпружиненпых губок 35. В это время нож 36 отрезает плепку. Паропроводные трубки сваривают щов на рукавной пленке, пневмоцилиндр 33 разводит рычаги 32, и цикл повторяется. На фиг. 6 представлен механизм переноса. В корпусе 41 между двумя направляющими алапками 42 перемещается ползуп 43, в котором скользят две пары паправляющих 44, приводимые в движение вперед рычагом 45 механизма щтангового толкателя и назад - ружинами 46, 47, 48. В передней части на- равляющих 44 установлены корпуса 49, в оторых па осях посажены подвижные губки 0, зажимаюодпе плепку. Планка 51 передает движение па две пары аправляюпдих 44. Механизм переноса 10 фиг. 3) приводится в движение рычагом 52 (фиг. 7) щтангового толкателя 5 (фиг. 3). Так как щирина плепки 28 (фиг. 4) болье диаметра барабана, механизм переноса 0 (фиг. 3) при перемещении с позиции / па озицию // (фиг. 2) опережает щтанговый олкатель 5 (фиг. 3) с помощью рычага 53 роликами икопира 54 (фиг. 6). Опережеие пеобходимо для того, чтобы на позиции / (фиг. 2) продольная ось коробки совпала продольпой осью пакета из рукавпой плени.

фиг. 6. При повороте штангового толкателя 5 (фиг. 3) рычаг 45 (фиг. 6) перемещает вперед планку 51, которая передвигает две пары направляющих 44 (фиг. 7); при этом пружина 48 растягивается, а пружина 47 сжимается. Когда неподвижная губка корпуса 49 соприкоснется с пакетом из пленки, подвижные губки 50 поворачиваются и захватывают вкладыш, а пружина 46 сжимается. Затем механизм переноса 10 (фиг. 3) перемещается рычагом 52 (фиг. 6) штангового толкателя 5 (фиг. 3) на позицию // (фиг. 2) и опережает штанговый толкатель. Последний поворачивается в обратное положение с рычагом 45 (фиг. 6), планка 51 отходит под действием пружины 47 назад. В это время корпус 49 неподвижен, а подвижная губка 50 раскрывается. Это происходит потому, что в начальный период движения усилие пружины 47 превосходит усилие пружины 48. В дальнейшем, когда усилие пружины 47 становится меньще усилия пружины 48, две пары направляющих 44 вместе с копиром 54 движутся в первоначальное положение усилием пружины 48, после чего механизм переноса 10 (фиг. 3) возвращается на позицию / с помощью рычага 52 (фиг. 6); в дальнейшем рычаг 55 сходит с копира 54 и опережает движение штангового толкателя 5 (фиг. 3) на 90 мм под действием пру/кины сжатия 55 (фиг. 6).

На фиг. 7 показана дозируюшая воронка, которая состоит из корпуса 56, двух подвижных дверец 57 и системы рычагов 55. Дверцы, подпружиненные цружинами 59, вращаются на осях 60, которые закреплены в корпусе 56. На каждой оси установлены на штифтах по 2 рычага, которые при опускании дозирующей воронки находят на копир 61 и открывают дверцы 57.

Дозируюнхая воронка 12 (фиг. 3), посаженная в верхпей части на выходной стакан шнекового дозатора 2, при опускании зажимает пакет из рукавной пленки на механизме раскрытия вкладыша // (фиг. 3 и 7) боковыми конусами, которые приварены к корпусу 56 (фиг. 7). Привод воронки 12 осуществляется от кулачкового вала 25. Поиччип ее работы заключается п следующем. При опускании она скользит по выходиомл стакану птнекового дозатора 2 (фиг. 3 и 7) и входит в раскрытый пакет, который удерживается губками механизма раскрытия вкладыша 1 (фиг. 3, 7). При этом пакет зажимается между губками вакуум-присосов 62 боковыми конусами корпуса 56 (фиг. 7). В это время дверцы 57 расходятся, и периметп отверстия пакета 63 закрывается корплсом 56 воронки и раскрытыми дверцами 57. Когда продукт фасзется в пакет, находящийся в пакете ВОЗДУХ отсасывается через коробчатое сечение дверец 57 и патрубок 64 в трубопровод 3 вытяжной вентиляции (фиг. ). Вместе с возд хом удаляются токсичные вещества.

мой рычагов 58 (фиг. 7) дверцы 57 закрывают отверстие, через которое фасуется продукт. Частицы его, находящиеся в это время во взвещенном состоянии, отсасываются через воронку и систему вытяжной вентиляции. При расфасовке продукта герметически закрывается периметр пакета 63 (фиг. 7) и одновременно отсасывается определенный объем воздуха со взвешенными частицами фасуемого продукта.

На фиг. 8 показан механизм опрессовки крыщки 65 на коробке 66.

Механизм представляет собой диск 67, в котором находятся восемь подпружиненных

опрессовочных секторов 68. Конусный корпус 69, скользящий в траверсе 70, приводится в движение пневмоцилиндром 71 через систему рычагов 72. Диск 67 подпрулсинен пружиной 73 и посажен на шток 74, который

скользит в конусном корпусе 69.

Механизм опрессовки работает так. При опускании ленестки опрессовочных секторов 68 загибают лепестки крышки 65. При этом диск 67, упираясь в крышку коробки, опускается до тех пор, пока шток не упрется в палец 75, который установлен в траверсе 70. Усилие, необходимое для загибки лепестков крышки 65 (около 20 кг), передается на картонную коробку 66. Усилие для опрессовки

крышки во много раз больше, и коробка его выдерл ать не . Поэтому при дальнейшем конусного корпуса 69 подпружиненные опрессовочные секторы 68 сжимаются и опрессовывают крышку, а осевое

усилие воспринимает на себя палец 75 в траверсе 70.

При движении вверх сначала поднимается конусный корнус 69, расходятся подпружиненные опрессовочные секторы 68, а диск 67

со штоком 74 стоит неподвил но под действием 73. При дальнейшем ходе вверх штифт 76 упирается в конусный корпус 69, и диск 67 со штоком 74 поднимаются.

45

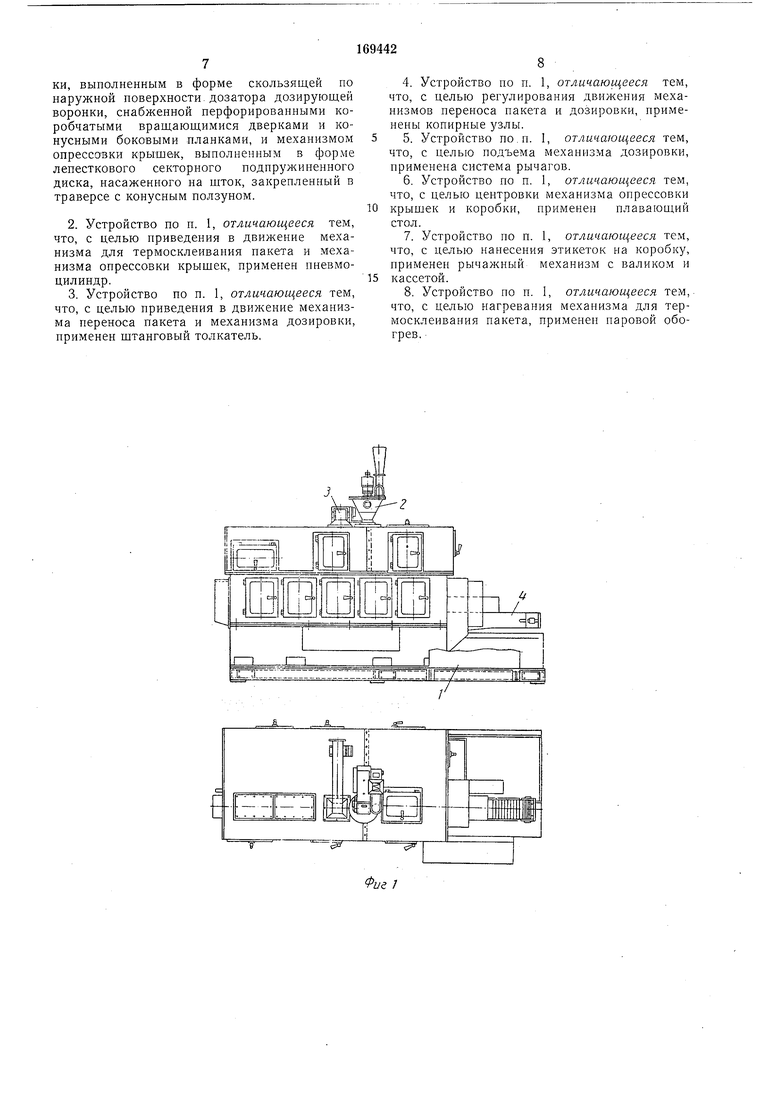

Предмет изобретения

1. Устройство для расфасовки и упаковки поро1яко ых материалов в пакеты из термопластичлых пленок, состоящее из шнекового

дозатора, транспортера для подачи коробок, валкового механизма для подачи и расправления рулонной рукавной пленки и механизма для термосклеивания пакета, отличающееся тем, что, с целью упрощения конструкции и одновременной зпаковки пакетов в картонные коробки, механизм для термосЕ леивапия пакета выполнен в форме двух рычаговых зубчатых секторов, в нил-сней части которых закреплены направляющие штанги, имеющие подпрулчипенные губки и нол, под которым помещен лоток, соединенный с мехаппмом переноса пакета, выполненным в форме ползуна, направляющие планки которого имеют подвил ные губки, насаженные на подки, выполненным в форме скользящей по наружной новерхности. дозатора дозирующей воронки, снабженной нерфорированными коробчатыми вращающимися дверками и конусными боковыми планками, и механизмом опрессозки крыщек, выполненным в форме лепесткового секторного подпружиненного диска, насаженного на щток, закрепленный в траверсе с конусным ползуном.

2.Устройство по п. 1, отличающееся тем, что, с целью приведения в движение механизма для термосклеивания пакета и механизма опрессовки крыщек, применен пневмоцилиндр.

3.Устройство по п. 1, отличающееся тем, что, с целью приведения в движение механизма переноса пакета и механизма дозировки, применен щтанговый толкатель,

4. Устройство по п. 1, отличающееся тем, что, с целью регулирования движения механизмов переноса пакета и дозировки, применены копирные узлы.

5. Устройство по, п. 1, отличающееся тем, что, с целью подъема механизма дозировки, применена система рычагов.

6.Устройство по п. 1, отличающееся тем, что, с целью центровки механизма опрессовки

крышек и коробки, применен плавающий стол.

7.Устройство по п. 1, отличающееся тем, что, с целью нанесения этикеток на коробку, применен рычажный механизм с валиком и

кассетой.

8.Устройство по п. 1, отличающееся тем, что, с целью нагревания механизма для термосклеивания пакета, применен паровой обогрев.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЕМКОСТЕЙ ИЗ ПЛЕНОЧНОГО МАТЕРИАЛА И ИХ ЗАПОЛНЕНИЯ ЖИДКИМ ПРОДУКТОМ | 1990 |

|

RU2079422C1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ | 1969 |

|

SU239103A1 |

| Автомат для расфасовки и упаковки продуктов | 1971 |

|

SU434720A2 |

| Устройство для расфасовки и упаковки продуктов | 1985 |

|

SU1265085A1 |

| Устройство для изготовления, наполнения продуктом и запечатывания контейнеров из рукавного термопластичного материала | 1973 |

|

SU473644A1 |

| Устройство для изготовления пакетов из трубчатой оболочки и упаковки в них продуктов | 1972 |

|

SU512117A1 |

| УСТРОЙСТВО для УПАКОВКИ РЫБНЫХ и ТОМУ ПОДОБНЫХ | 1966 |

|

SU185256A1 |

| УСТРОЙСТВО ДЛЯ РАСФАСОВКИ ПОРОШКОВЫХ ХИМИЧЕСКИХ ПРОДУКТОВ в ТАРУ | 1971 |

|

SU295717A1 |

| УСТРОЙСТВО ДЛЯ ПАКЕТИРОВАНИЯ ВЗРЫВНЫХ ПАТРОНОВ | 1966 |

|

SU185726A1 |

| Автомат для расфасовки и упаковки продуктов | 1970 |

|

SU426447A1 |

.игз:

MJ

14

9иг 2

Лl J

Iэ-

л

1

1

5

Фи.в

Даты

1965-01-01—Публикация