Изобретение относится к технике обжига гранулированных материалов и может быть использовано в производстве искусственных пористых заполнителей из минерального сырья, например зол. шлаков и золошлаковых смесей ТЭС, в промышленности строительных материалов и других отраслях народного хозяйства.

Цель изобретения - снижение насыпной плотности заполнителя, повышение его прочности, уменьшение количества расколотых зерен и недожога.

Способ производства пористых заполнителей включает сушку гранулированного материала до остаточной влажности 0.1-3% и обжиг в потоке газового теплоносителя с температурой 1000 -1300ГС, который проводят в процессе скатывания гранул по поверхности колосниковой решетки с углом

наклона, превышающим угол естественного откоса гранулированного материала на 5- 10°, причем обжиг проводят в течение 6-12 мин при разрежении под решеткой 60-120 мм вод.ст.

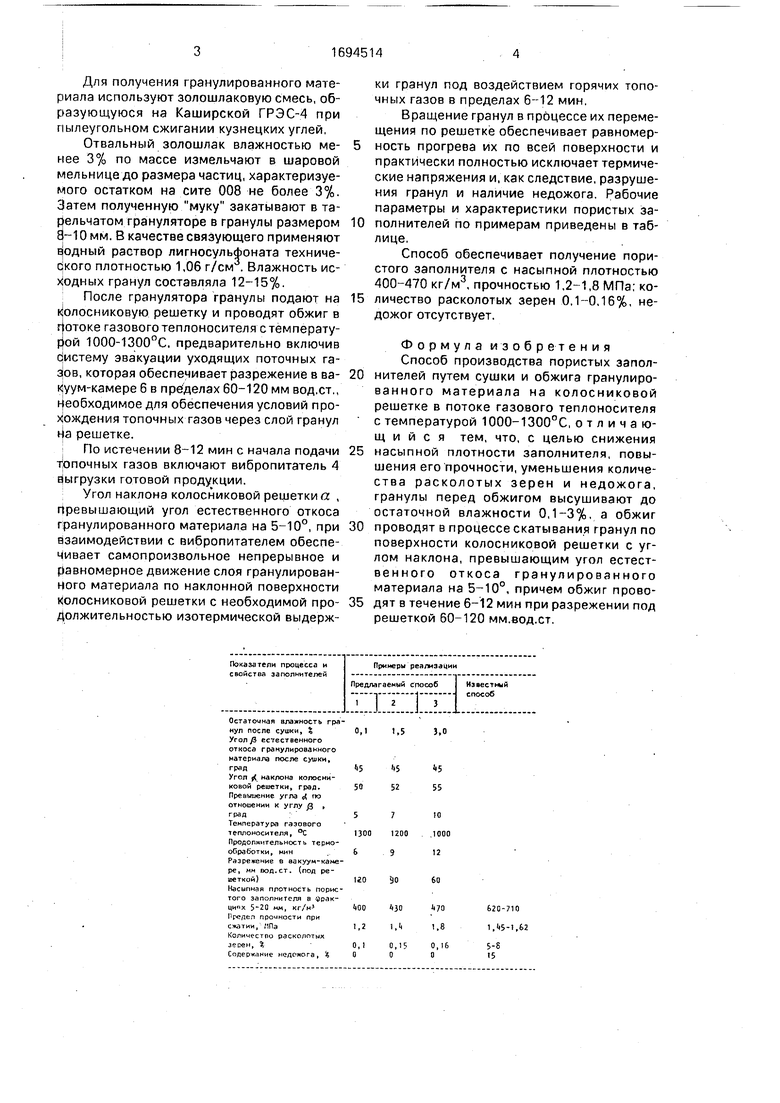

На чертеже представлена схема устройства для осуществления способа производства пористых заполнителей.

Устройство содержит бункер 1 загрузки гранул на колосниковую решетку, колосниковую решетку 2, бункер 3 выгрузки готовой продукции, оканчивающийся вибропитателем 4. топку 5 и вакуум-камеру 6. Колосниковая решетка установлена к горизонту под углом а , величина которого на 5-ТО0 превышает угол / естественного откоса гранулируемого материала.

Способ осуществляется следующим образом

О

2

сл

Для получения гранулированного материала используют золошлаковую смесь, образующуюся на Каширской ГРЭС-4 при пылеугольном сжигании кузнецких углей,

Отвальный золошлак влажностью менее 3% по массе измельчают в шаровой мельнице до размера частиц, характеризуемого остатком на сите 008 не более 3%. Затем полученную муку закатывают в тарельчатом грануляторе в гранулы размером мм. В качестве связующего применяют в|одный раствор лигносульфоната технического плотностью 1,06 г/см . Влажность ис- х одных гранул составляла 12-15%.

После гранулятора гранулы подают на «{олосниковую решетку и проводят обжиг в потоке газового теплоносителя с температурой 1000-1300°С, предварительно включив систему эвакуации уходящих поточных га- , которая обеспечивает разрежение в ва- к|уум-камере 6 в пре делах 60-120 мм вод.ст,, необходимое для обеспечения условий прохождения топочных газов через слой гранул йа решетке.

По истечении 8-12 мин с начала подачи топочных газов включают вибропитатель 4 выгрузки готовой продукции.

Угол наклона колосниковой решетки а , Превышающий угол естественного откоса гранулированного материала на 5-10°, при взаимодействии с вибропитателем обеспе- Мивает самопроизвольное непрерывное и равномерное движение слоя гранулированного материала по наклонной поверхности Колосниковой решетки с необходимой продолжительностью изотермической выдерж0

5

ки гранул под воздействием горячих топочных газов в пределах 6-12 мин.

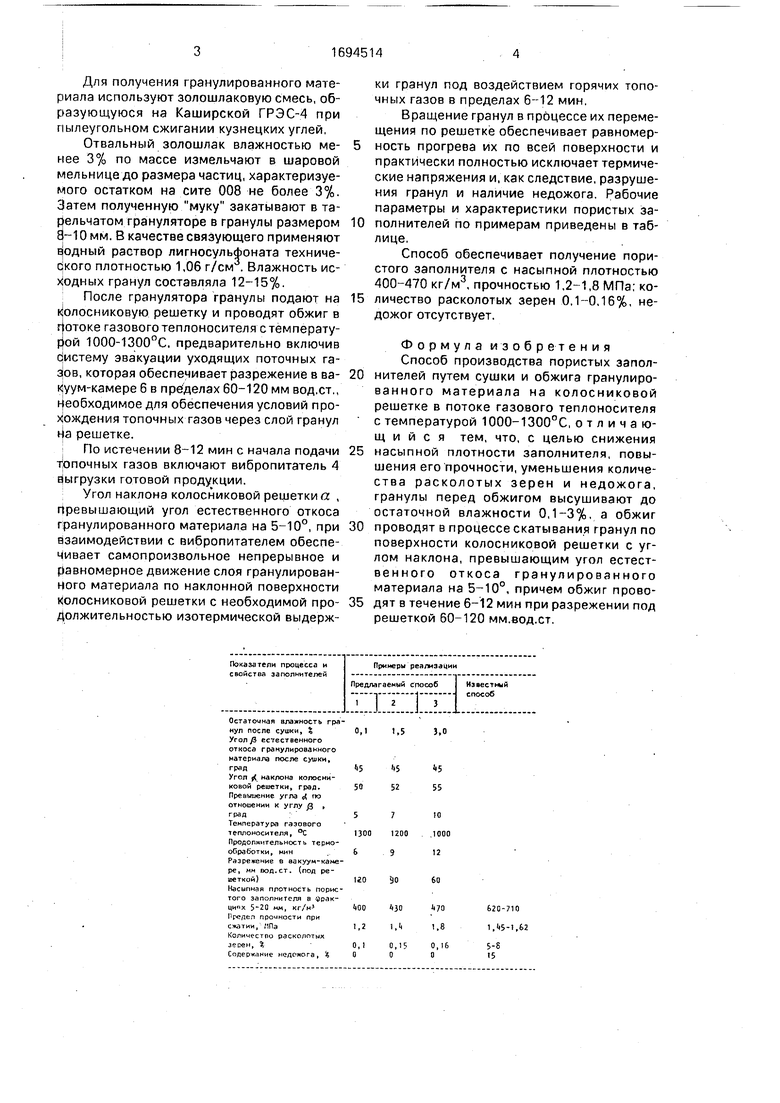

Вращение гранул в процессе их перемещения по решетке обеспечивает равномерность прогрева их по всей поверхности и практически полностью исключает термические напряжения и, как следствие, разрушения гранул и наличие недожога. Рабочие параметры и характеристики пористых заполнителей по примерам приведены в таблице.

Способ обеспечивает получение пористого заполнителя с насыпной плотностью 400-470 кг/м3, прочностью 1,2-1,8 МПа; количество расколотых зерен 0,1-0.16%, недожог отсутствует.

Формула изобретения Способ производства пористых заполнителей путем сушки и обжига гранулированного материала на колосниковой решетке в потоке газового теплоносителя с температурой 1000-1300°С, отличающийся тем, что, с целью снижения

насыпной плотности заполнителя, повышения его прочности, уменьшения количества расколотых зерен и недожога, гранулы перед обжигом высушивают до остаточной влажности 0,1-3%, а обжиг

проводят в процессе скатывания гранул по поверхности колосниковой решетки с углом наклона, превышающим угол естественного откоса гранулированного материала на 5-10°, причем обжиг проводят в течение 6-12 мин при разрежении под решеткой 60-120 мм.вод.ст.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛЬНОГО АГЛОПОРИТОВОГО ГРАВИЯ | 2009 |

|

RU2423330C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Способ получения золоаглопоритового гравия | 1986 |

|

SU1414824A1 |

| СПОСОБ ТЕРМООБРАБОТКИ СЫРЦОВЫХ ГРАНУЛ И РАЗДЕЛЯЮЩАЯ СРЕДА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2357936C1 |

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1698212A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 1991 |

|

RU2028988C1 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОЙ ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563866C1 |

| Способ получения зольного гравия | 1985 |

|

SU1428729A1 |

Изобретение относится к строительным материалам и может быть использовано для изготовления пористых заполнителей из непластичного сырья - зол и шлаков ТЭС. Для снижения насыпной плотности заполнителя, повышения его прочности, уменьшения количества расколотых зерен и недожога, способ производства пористых заполнителей включает сушку гранулированного материала до остаточной влажности 0,1-3% и обжиг в потоке газового теплоносителя с температурой 1000-1300°С, который проводят в процессе скатывания гранул по поверхности колосниковой решетки с углом наклона, превышающим угол естественного откоса гранулированного материала на 5- 10°. причем проводят в течение 6-12 мин при разрежении под решеткой 60-120 мм вод. ст. Получаемый заполнитель имеет насыпную плотность 400-470 кг/м , прочность 1,2-1,8 МПа, количество расколотых зерен 0,1-0,16%, недожог отсутствует. 1 ил., 1 табл.

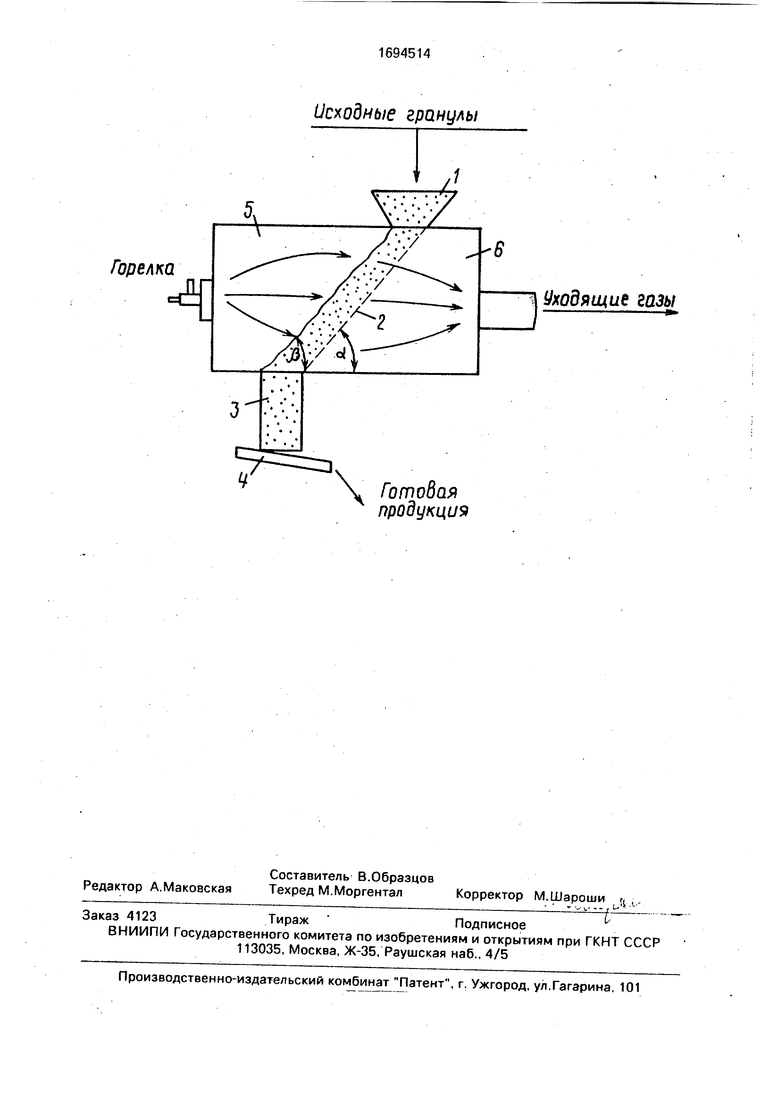

Показатели процесса и свойства заполнителей

Остаточная влажность гранул после сушки, %0,11,53.0 Угол/J естественного откоса гранулированного материала после сушки,

град 5Ь5 5

Угол р( наклона колосниковой решетки, град.505255 Превышение угла «( по отношении к углу 0

град51Ю

Температура газового

теплоносителя, °С1300 1200100

Продолжительность термообработки, мин6912 Разрежение в вакуум-камере, мм вод.ст. (под решеткой) 1Ј0 JO 60 Насыпная плотность пористого заполнителя а фракциях 5-20 мм, кг/н3 00 30 70 1 редел прочности при

сжатии, МПа1,,8

Количестпо расколотых

зерен, %О, 10,150,1

Содержание недожога, %ООО

Примеры реализации

Предлагаемый способ I Извести . способ

..I...LLJ...L.I

620-710 1,5-1,62

5-6 15

исходные гранулы

Горелка

Готовая

продукция

Уходящие газы

| Способ ускоренного получения керамзитового гравия | 1949 |

|

SU78327A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1991-11-30—Публикация

1989-08-08—Подача