Изобретение относится к производстйу камнелитых плит, предназначенных для Футеровки оборудования предприятий химической металлургической, горнообогатительной и энергетической пpo ыlIIлeйHocтeй а также для укладки полов и йблицовки зданий проьвлшленного и гражданского строительства.

Известно каменное литье fl} следующего химического состава,мае,%V

SlOj 42-43

Т Юг 0/3-0,8

AljO. 17-19

ТегОз 4,5-5,6

FeO 6,5-7,5

МпО 0,2-0,3

McfO 1,5-2,5

СаО 13,5-14,5

Нал О 5,5-6,0

КзО 0,2-1,0

1,5-2,0

однако состав имеет невысокое содержание SI02,обогащен А1 О СаО и окислами железа, что приводит к образованию.магнетита и алюмосиликатов кгшьция, разрыхляющих структуру отливки и понижанвдих их кисЛотостойкость.

йГаличие в составе материала окислов железа (FeO 7,3 Fe203 5,6%) ведет к образованию ,большого количества магнетита в составе кристаллической фазы, что способствует, в свою очередь, пойижеии температуры йачал а деформации материала до и создает трудности при производстве камнелитых изделий и особенно изделий со сложной конфигурацией

Наиболее близким по технической сущности И достигаемому результату к предла;гаемому является состав каменного литья 2 , включающий следующие компоненты, мае. %:

SIO 45-47

AljOj 11-13

fegO +FeO 21-23

СаО7-9

: HgO9-11

: tf02 0,30-0,40

МГОз 0,12-0,15

Однако наличие значительного количества стеклофазы из-за недостатоного ка:талитического эффекта N10 и Т102, вследствие их небольшого содежания, обусловливает невысокую температуру размягчения (начало деформации )f разную 960с, что затруд-. няет получение изделий слйжаоЛ конфигурации и точных размеров, так как во время отжига отливок последние, имея низкую температуру начала деформации, могут размягчаться, что приводит, к изменению их формы и разров .

Цель изобретения - обеспечение возможности получения изделий слож

ной конфигурации и точных размеров.

Указанная цель достигается тем, что каменное литье, включающее SI02 А120з, РвзОз FeO, MgO, СаО, NI Oj , дополнительно содержит Na20, К20, МпО, у ZnO и СоО при следующем соотношении компонентов, мас.%:

Sr02 50-60

АКО 4,5-10

, 0,1-1,0

FeO 0,1-1,5

MgO 17-21

СаО 10,2-14,7

N10 0,3-3,0,

NajO 0,5-2,5

KjO 0,2-1,0

MnO 0,2-0,5

, 0,03-0,9

ZnO 0,15-1,5

CoO 0,3-3,0

Наличие пироксенообразукяцих компнентов SIO, СаО, MgO в заданном соотнесении обусловливает получение каменного литья с ведущей минеральной фазой - кислотостойкими магнезиальншли пироксейакш в виде твердых растворов диопсида ( х «2SI Оо) и пижонита СаО 7 (Мд j Fe)

«.esfoj.

Обогащение расплава СаО: Мд О 1 приводит к интенсивному выделению магнетита или твердых растворов на его основе вследствие малой степени насьваения магнезиальных пироксенов катионами железа.

Образование начальных фаз ннициирует введение ,, ZnO, МпО и СоО, обусловливакхцих кристаллизацик минералов со структурой шпинелей: хромниКотита(Мд ,Fe) (Cr,Al)20, франклИнита Zn{Fe , Mn) 04 ,цинк-кобальтовой итинели ZnCogU.

Первоочередное выделение шпинелидов проявляется в виде большого числа центров кристаллизации. спо собствукяаих эпитаксиаЛьному пироксвнообразованию в широком интервале температур.

Одновременно повышение содержани шпинелидов за счет обраэювания франлинита, хромпикотита или цинк-кобгштовой шпинели приводит к росту темпратуры начала деформации отливок. Воздействие начальных кристаллических фаз на кристаллические образования в структуре получаемого материала усиливается,характерными особенностями процесса кристаллизации магнезиальных пироксенов, имеющих, как известно, малую линейную скорбеть роста кристаллов и отличающихся высокой склонностью к зародышеобразованию.

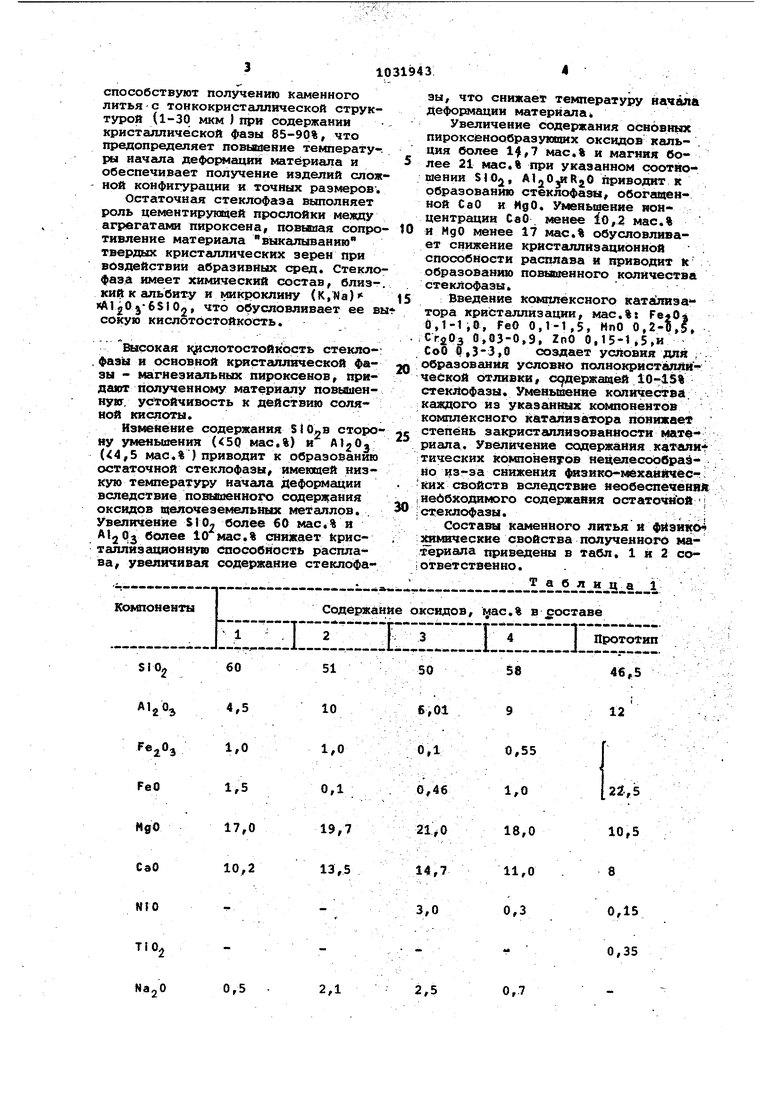

Такая последоваьтельность минералообразования,.качественный и количественный фазовый состав, отличия в кинетике кристаллигации минералов способствуют получению каменного литьяс тоикокристалляческой струк турой (1-Зр мкм J при содержании кристаллической фазы 85-90%, что предопределяет повышение температуры начгша дефо жаций материала и обеспечивает получение изделий слож ной конфигурации и точных размеров Остаточная стеклофаза выполняет роль цементирующей прослойки между агрегатами пироксена, повЕлиая сопро тивление материгша выкалыванию твердых кристаллических зерен при воздействии абразивных сред. Стекло фаз.а имеет химический состав, близкий к альбиту и микроклину (К/Ма) М12О -6 SIOj, что обусловливает ее в сокую кислотостойкость. Е сокая кислотостойкость стекло.фазы и основной кристаплнческой фазы - магнезиальных пироксенов, придают полученному материалу повышенную, устойчивость к действию соляной кисяоты. Измеяение содержания SI О-в сторо ну уменьшения (50 мас.%) и AJjO (4,5 мас.% } приводит к образованию остаточной стеклофазы, имеющей низкую температуру начала деформации вследствие повышенного содеря;ания оксидов щёяочезе 4апьных металлов. . Увеличение SIO более €0 мас.% и ЧЯз ояев 10 мас.% снижает кристаллизгищоннзде способность расплава, увеяичивсш содержание стеклофа зы, что снижает температуру начала деформации материала« Увеличение содержания основных пироксёнообразующих оксидов каль- . цня более 1,7 мас.% и магния более 21 мас.% при указанном соотношении SrOj, приводит к образованию стеклофазы, обоггиценной СаО и ИдО. } 4еньшение концентрации СаО . менее 1о,2 мас.% и МдО менее 17 мас.% обусловливает снижение кристаллизационной : способности расплава и приводит к образованию повышенного количества стеклофазы. Введение комплексного тора кристаллизации, мас.%: FejO 0,1-liO, FeO 0,1-1,5, MnO 0,2-0,5, СгдОз 0,03-0,9, ZnO 0,15-1, CoO 0,3-3,0 создает условия для , образования условно полнокристаляйУ ческой отливки, содержащей 10-15% стекл1офазы. Уменьшение количества. . каждого из указан1шх компонентов комплексного Катали зе1тора понижает степень закристаллиэованности материала. Увеличение содержания катали тических кокшоненгоа нецелесообразно из-за снижения физико-механйчес-:: ких свойств вследствие необеспеченяй нейбходимого содержания остаточной| стеклофазы., Составы каменного литья и физиков зшмические свойства полученного материала приведены в табл. 1 и 2 соответственно. .. 1- . ;:,;

| название | год | авторы | номер документа |

|---|---|---|---|

| Каменнок литье | 1989 |

|

SU1694540A1 |

| Каменное литье | 1980 |

|

SU937375A1 |

| Каменное литье | 1982 |

|

SU1065375A1 |

| Каменное литье | 1981 |

|

SU1010037A1 |

| Каменное литье | 1983 |

|

SU1114649A1 |

| Каменное литье | 1983 |

|

SU1201251A1 |

| Каменное литье | 1979 |

|

SU787381A1 |

| Каменное литье | 1990 |

|

SU1712338A1 |

| Каменное литье | 1979 |

|

SU903322A1 |

| Малахитовое каменное литье | 1985 |

|

SU1344751A1 |

КАМЕННОЕ ЛИТЬЕ, включающее t Я0 СаО, AljO, SIO 2. .N10, отличающееся тем. что, с целью обеспечения воэможностй получения изделий сложной конфигура - ции и точных размеров, оно доткщня тельно содержит NajO, К20« NnO CTjOj, ZfiO, СоО при следующем оо6т ношении комюиентов, Miic.lt 50-60 StOj 0,1-1,0 ;:i° :0,1-1(5 17-21 N90 10,2-14,7 CaO NfO 0,3-3,0 0,5r2,5 NaftO 0,2-1,0 KjO 0,2-0,5 HnO 0,03-0,9 0,15-1,5 0,3-3,0 CoO O :p sS 4si. 00

2Д

0,5

NajO

0,7

2,5 Компоненты

MnO

0,5

04

0,1

CrjO,

0,9

ZnO

1,5

0,7

CoO

3,0

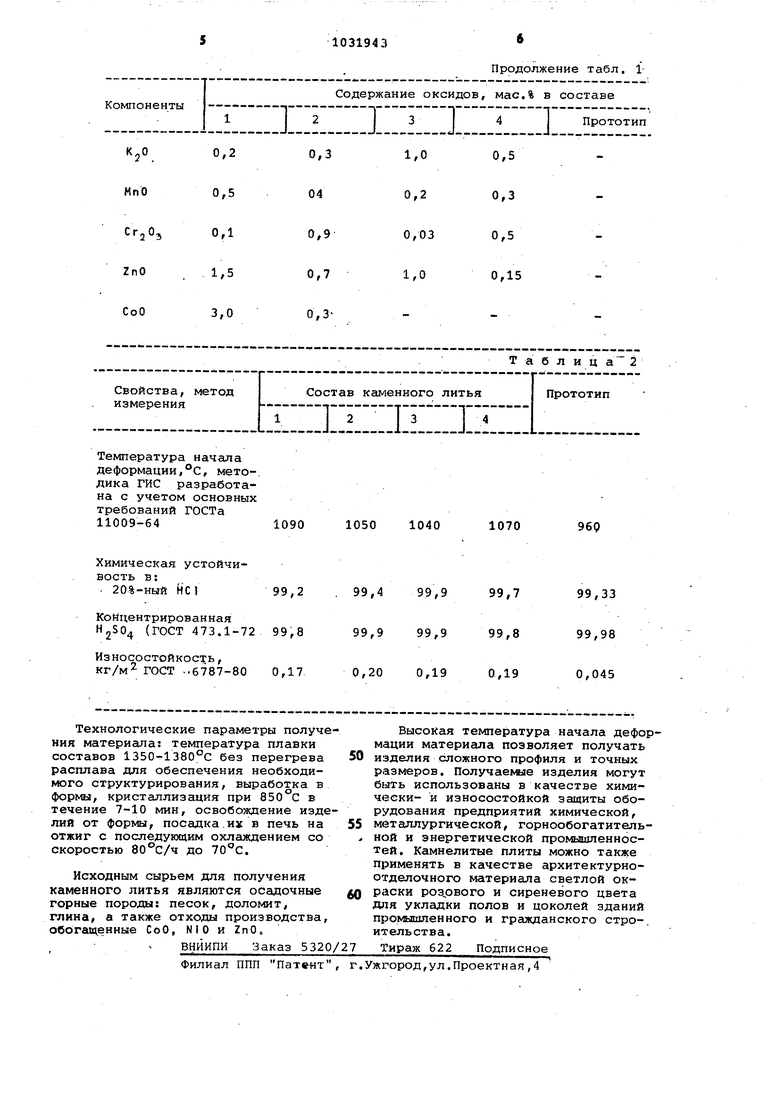

0,3Температура начала деформации,°C, мето-. дика ГИС разработана с учетом основных требований ГОСТа 11009-64

Химическая устойчивость в:

Продолжение табл. 10,2

0,3

0,03

0,5

1,0

ОД5

Таблица 2

1040

1070

96Q Содержание оксидов, мас.% в составе ;I:L:::::I:J:::I 21314Прототип 0,31,0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Каменное литье и способ его получения | 1974 |

|

SU546590A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| КАМЕННОЕ ЛИТЬЕ | 0 |

|

SU386859A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| .- | |||

Авторы

Даты

1983-07-30—Публикация

1982-01-03—Подача