сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ факельного торкретирования футеровки тепловых агрегатов | 1986 |

|

SU1476286A1 |

| Огнеупорная масса для горячего ремонта углеродсодержащей футеровки | 1981 |

|

SU1130553A1 |

| Масса для ремонта печных агрегатов преимущественно медно-никелевого производства | 1987 |

|

SU1717585A1 |

| Торкрет-масса для горячего ремонта кислородных конверторов | 1982 |

|

SU1031950A1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ МОНТАЖА И РЕМОНТА ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2497779C1 |

| Способ факельного торкретирования футеровки металлургических агрегатов | 1978 |

|

SU939565A1 |

| Способ факельного торкретирования сводов пламенных отражательных металлургических печей | 1980 |

|

SU973626A1 |

| Торкрет-масса для футеровки конвертеров | 1979 |

|

SU933654A1 |

| Способ восстановления футеровки конвертера | 1988 |

|

SU1696488A1 |

| КОРУНДОВАЯ ТОРКРЕТ-МАССА | 2002 |

|

RU2214983C1 |

Изобретение относится к торкрет-массам для горячего ремонта низкотемпературных тепловых агрегатов цветной металлургии методом факельного торкретирования. Цель изобретения - уменьшение температуры спекания огнеупорного торкрет-покрытия, снижение расхода торкрет-массы и повышение прочности покрытия на изгиб и скалывание. Масса содержит, мас.%; пековый кокс 20-25; кварцит 20-30 и остальное хромомагнезит. Температура спекания массы 1400-1500°С, ее расход 40-50 г/с, прочность покрытия: на изгиб 8,6-9,8 МПа, на скалывание 3,63-4,11 МПа. 2 табл.

Изобретение относится к огнеупорным материалам для горячего ремонта футеровки низкотемпературных тепловых агрегатов цветной металлургии методом факельного торкретирования.

Цель изобретения - уменьшение температуры спекания огнеупорного торкрет-покрытия для низкотемпературных тепловых агрегатов, снижение расхода торкрет-массы и повышение прочности покрытия на изгиб и скалывание.

Торкрет-массу приготавливают смешением пекового кокса, кварцита и хромомаг- нетиза крупностью помола 80 мкм.

Торкрет-массу наносят в разогретой до 1400-1500°С камере на разогретые перик- лазохромитовые образцы марки ПХС факелом с температурой 1700-1800°С, При

достижении торкрет-покрытием толщины 10 мм напыление прекращают и охлаждают образец со скоростью 10-15°С/мин. Затем проводят испытания на прочность.

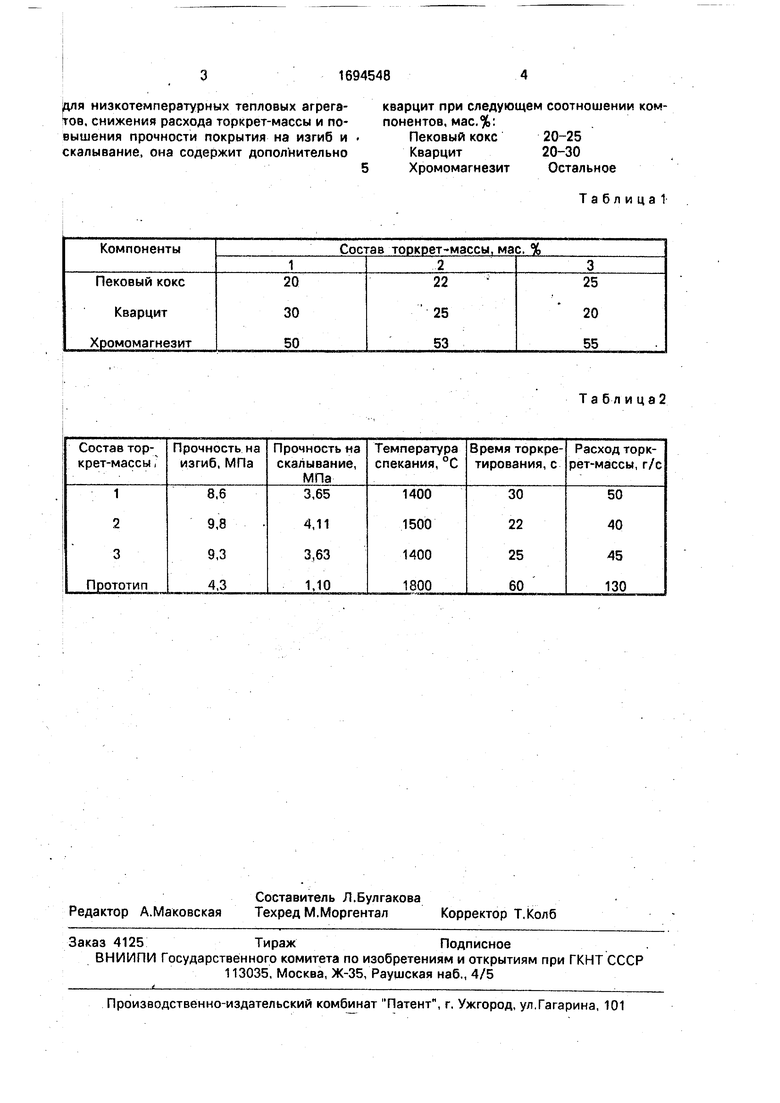

Конкретные составы торкрет-массы приведены в табл. 1. В табл. 2 даны свойства покрытий, полученных из этих составов.

Использование предлагаемой торкрет- массы, например, в медно-никелевом производстве обеспечит увеличение стойкости футеровки агрегатов на 15-20% и снижение расхода торкрет-массы на 20-30% на один тепловой агрегат.

Формула изобретения

Торкрет-масса, включающая хромомагнезит и пековый кокс, отличающаяся тем, что, с целью уменьшения температуры спекания огнеупорного торкрет-покрытия

ю

Јь 01

&ь

00

316945484

для низкотемпературных тепловых агрега-кварцит при следующем соотношении комтов, снижения расхода торкрет-массы и по-понентов, мас.%: вышения прочности покрытия на изгиб и Пековый кокс20-25

скалывание, она содержит дополнительноКварцит20-30

5Хромомагнезит Остальное

Т а б л и ц а 1

Та б л и ца2

| Патент США NJ 4141743 | |||

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Торкрет-масса для горячего ремонта кислородных конверторов | 1982 |

|

SU1031950A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-11-30—Публикация

1986-11-13—Подача