Изобретение относится к составам торкрет-марс для горячего ремонта футеровки печных агрегатов и может быть использовано в цветной металлургии для горячего ремонта горизонтальных конвертеров и электропечей методом факельного торкретирования.

Цель изобретения - обеспечение получения стойкого торкрет-покрытия.

Цементный клинкер и клинкерная пыль содержат в своем составе, мас.%: ЗСаО Si02 при Тпл 2070°С 65 2СаО SI02 при Тпл 2130°С 15 ЗСаО при Тпл 1535°С 5 4СаО А(20з Ре20з при Тпл 1415°С 15 Приготовление торкрет-массы осуществляют традиционным способом - путем совместного помола ее компонентов до преобладающей фракции 0,06 - 0,08 мм в помольном аппарате любого типа, обеспечивающем необходимую тонину помола.

Нанесение покрытия производят путем подачи торкрет-порошка в пламя топливно- кислородной горелки. В качестве топлива могут быть использованы метан, пропан, ацетилен, жидкое топливо (керосин, соляр, мазут), а также твердое топливо типа коксовой или антрацитовой пыли. В последнем случае углеродную составляющую в количестве 25-30 мас.% от веса остальных компонентов массы размалывают совместно с массой.

Испытания торкрет-массы проводят на огневом стенде, оборудованном кислород- но-пропановой горелкой с трактом подачи массы.

Подложкой служат периклазохромито- вые кирпичи, разогретые предварительно до 1000°С.

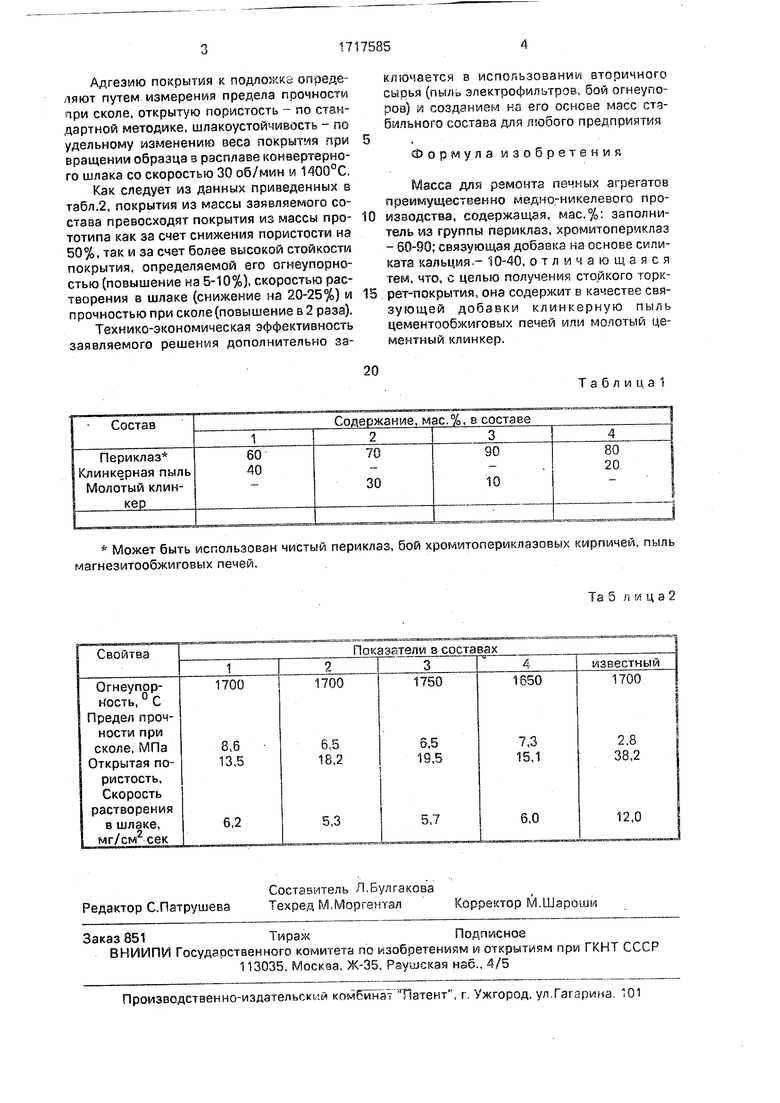

Составы испытанных торкрет-масс приведены в табл.1, а основные свойства покрытий - в табл.2.

С

Адгезию покрытия к подложка определяют путем измерения предела прочности при сколе, открытую пористость - по стандартной методике, шлакоустойчивость - по удельному изменению веса покрытия при вращении образца в расплаве конвертерного шлака со скоростью 30 об/мин и 1400°С.

Как следует из данных приведенных в табл.2, покрытия из массы заявляемого состава превосходят покрытия из массы прототипа как за счет снижения пористости на 50%, так и за счет более высокой стойкости покрытия, определяемой его огнеупорностью (повышение на 5-10%), скоростью растворения в шлаке (снижение на 20-25%) и прочностью при сколе (повышение в 2 раза).

Технико-экономическая эффективность заявляемого решения дополнительно заключается в использовании вторичного сырья (пыль электрофильтров, бой огнеупоров) и созданием на его основе масс стабильного состава для любого предприятия

Формула изобретения

Масса для ремонта печных агрегатов преимущественно медно-никелевого произаодства, содержащая, мас.%: заполнитель из группы периклаз, хромитопериклаз - 60-90; связующая добавка на основе силиката кальция.- 10-40, отличающаяся тем, что, с целью получения стойкого торкрет-пркрытия, она содержит в качестве связующей добавки клинкерную пыль цементообжиговых печей или молотый цементный клинкер.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ МОНТАЖА И РЕМОНТА ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2497779C1 |

| Способ получения магнезиально-доломитовых синтетических водоустойчивых огнеупорных клинкеров | 1949 |

|

SU81102A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2010 |

|

RU2424213C1 |

| ЖАРОСТОЙКИЙ БЕТОН | 2003 |

|

RU2243182C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2015 |

|

RU2596233C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| Способ производства портландцементного клинкера | 1988 |

|

SU1668329A1 |

Изобретение относится к цветной металлургии. Цель изобретения -обеспечение получения стойкого торкрет-покрытия. Масса содержит, мас.%: заполнитель из группы периклаз, хромитопериклаз 60-90; в качестве связующей добавки клинкерную пыль це- ментообжиговых печей или молотый цементный клинкер 10-40. Огнеупорность покрытия из массы 1650-1750°С, предел прочности при сколе 6,5-8,6 МПа, открытая пористость 13,5-19,5%, скорость растворения в шлаке 6,0-6,2 мг/см с. 2 табл.

Может быть использован чистым периклаз, бой хроммтопериклазовых кирпичей, пыль магнезитообжиговых печей,

Та 5 л и ц а 2

Т а б л и u a 1

| Устройство для разъема и сборки стержневого ящика | 1988 |

|

SU1646665A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США N 3229970, кл | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

| Заправочный материал | 1979 |

|

SU833844A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-07—Публикация

1987-04-06—Подача