Изобретение относится к целлюлозно- бумажной промышленности и может быть использовано при изготовлении негрунтованных обоев, полученных путем глубокой или флексографической печати.

Целью изобретения является увеличение влагостойкости гофрированных обоев, упрощение технологии и повышение экономичности процесса.

В способе обработки поверхности негрунтованных обоев, включающем нанесение водного раствора модифицированной амином мочевиноформальдегидной смолы (МАМФС) и водного раствора сшивающего агента и последующей сушки, перед нанесением в раствор смолы вводят 40-60%-ный

этиловый спирт, полученную смесь выдерживают в течение 15-20 мин и смешивают со сшивающим агентом, а в качестве сшивающего агента используют 46-48%-ную дисперсию сополимера бутилакрилата, винилацетата и метакриловой кислоты при соотношении указанных мономеров соответственно, мас.%: 82,8-85:14-16:0,6-1,2, при этом компоненты берут в следующих количествах, мас.%:

Модифицированная амином мочевиноформальде- гидная смола Сополимер бутилакрилата, винилацетата и метакриловой кислоты

о о

XI

о

9-12

8-10

Этиловый спирт20-30

ВодаОстальное

Указанную смесь наносят в количестве 8-16 г/м2 поверхности обоев в пересчете на абсолютно сухое вещество (а.с.в.).

Для увеличения влагостойкости гофрированных обоев необходима обработка поверхности негрунтованных обоев в одну ступень. Именно для одновременного нанесения раствора МАМФС и сшивающего агента (сополимера бутилакрилата, винила- цетата и метакриловой кислоты) по предлагаемому способу в водный раствор смолы вводят 40-60%-ный водный раствор спирта, выдерживают раствор и вводят раствор сшивающего агента. Спирт в смеси играет двойную положительную роль: препятствует диссоциации кислоты, что повышает устойчивость композиции, снижает коррозию оборудования, а также снижает поверхностное натяжение композиции, что способствует диффузии молекул МАМФС и сополимера вглубь бумаги-основы. Одновременное нанесение раствора МАМФС и сшивающего агента (сополимера)позволяет сформировать более однородную сетку смолы за счет более равномерного распределения в ней сшивающего агента.

Предлагаемый способ позволяет упростить технологию и повысить экономичность процесса путем сокращения числа секций, используемых для обработки поверхности обоев, с двух до одной, Кроме того, сокращение отдельной стадии обработки обоев раствором сшивающего агента позволяет существенно уменьшить коррозию оборудования.

Предлагаемый способ осуществляют следующим образом.

В качестве сшивающего агента используют 46-48%-ную дисперсию сополимера бутилакрилата, винилацетата и метакриловой кислоты при соотношении указанных мономеров соответственно, мас.%: 82,8- 85:14-16:0,6-1,2 (акриловая дисперсия АК- 215-23 по ТУ 6-02-0209913-2-88 изм. 1,2). Концентрация дисперсии и соотношение мономеров обусловлены техническими условиями изготовления.

В качестве МАМФС используют смолы, модифицированные алифатическими аминами (этилендиамин, триэтилентетраамин, триметиламин), ароматическими аминами (дифениламин), их смесями, а также полимерными аминами (полиэтиленпо- лиаминами), например выпускаемую промышленностью смолу МКС-10П по ТУ 13-7309005-628-85, которую получают модифицированием МФС полиэтилентраами- ном.

Для повышения устойчивости растворов перед нанесением в раствор смолы вводят 40-60%-ный этиловый спирт, полученную смесь выдерживают 15-20 мин

ив нее добавляют при перемешивании указанный сшивающий агент.

При обработке поверхности негрунтованных обоев с нанесенной декоративной печатью указанной смесью растворов моле0 кулы МАМФС и сополимера благодаря низкой степени ионизации, а следовательно, небольшому положительному заряду на цепи, равномерно распределяются по всему объему бумаги-основы и адсорбируются на

5 поверхности частиц пигмента декоративной печати,

Низкий заряд на молекулах смолы и сополимера и относительно невысокая концентрация наряду с низким поверхностным

0 натяжением раствора способствуют быстрой диффузии раствора в бумагу-основу и равномерному распределению смолы и сополимера.

Обработанные обои сушат при темпера5 туре 90-130°С. Смола сшивается в присутствии сшивающего агента уже при комнатной температуре. Поэтому температура сушки не влияет на процесс сшивки смолы в покрытии рбоев, вследствие чего предлагае0 мый способ не требует повышенной температуры сушки.

В результате сушки поверхности обработанных обоев возрастает степень ионизации как смолы, так и сополимера, что

5 обуславливает их взаимодействие. В результате взаимодействия сополимера с МАМФС одновременно происходят два процесса. Во-первых, аминогруппы переходят в ионизированное состояние, и положи0 тельный заряд на молекулах МФС резко возрастает. В таких условиях молекулы МАМФС вступают в специфическое взаимодействие с поверхностью части пигмента декоративной печати. Во-вторых, происхо5 дит сшивание МАМФС с образованием в объеме бумаги сшитой трехмерной сетки, захватывающей частицы пигмента и связующее декоративной печати.. После сушки обоев МАМФС становится нерастворимой в

0 воде, приобретает механическую жесткость. В результате этого улучшаются эксплуатационные свойства обоев. Вследствие влагостойкости сшитой смолы повышается влагостойкость обоев в целом.

5 Выбор интервала концентраций обусловлен вязкостью раствора. С ростом вязкости ухудшается равномерность распределения смеси растворов на поверхности обоев.

Изобретение иллюстрируется следующими примерами его осуществления.

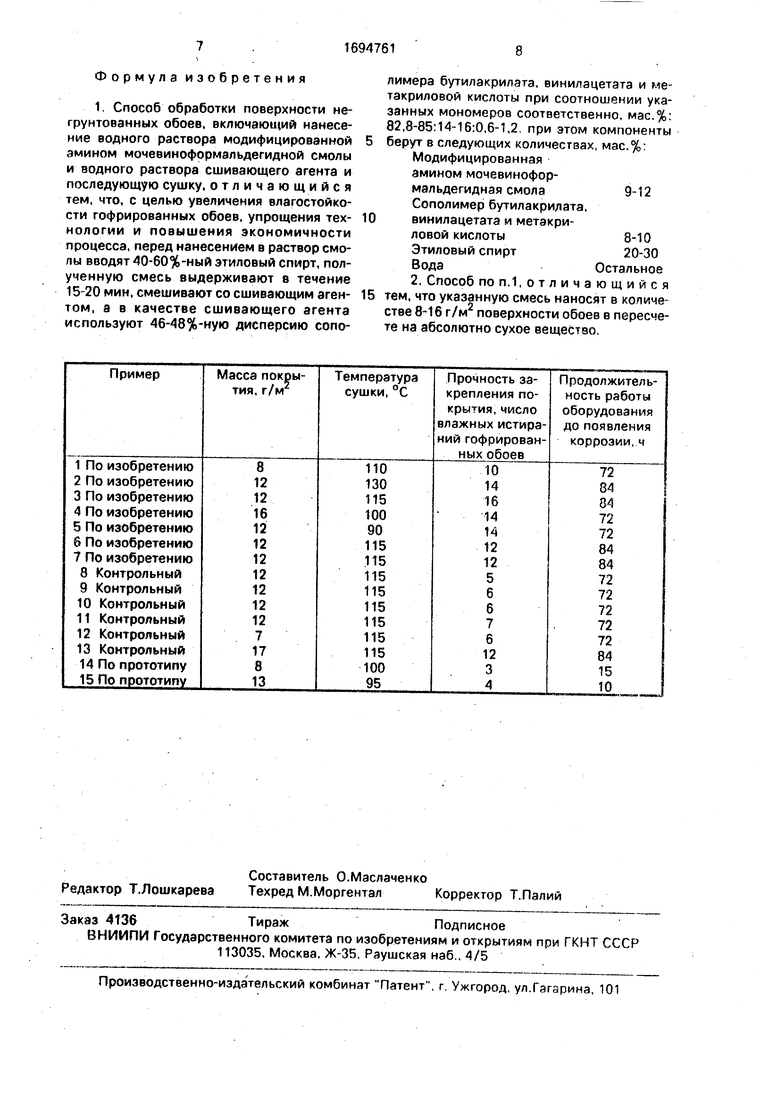

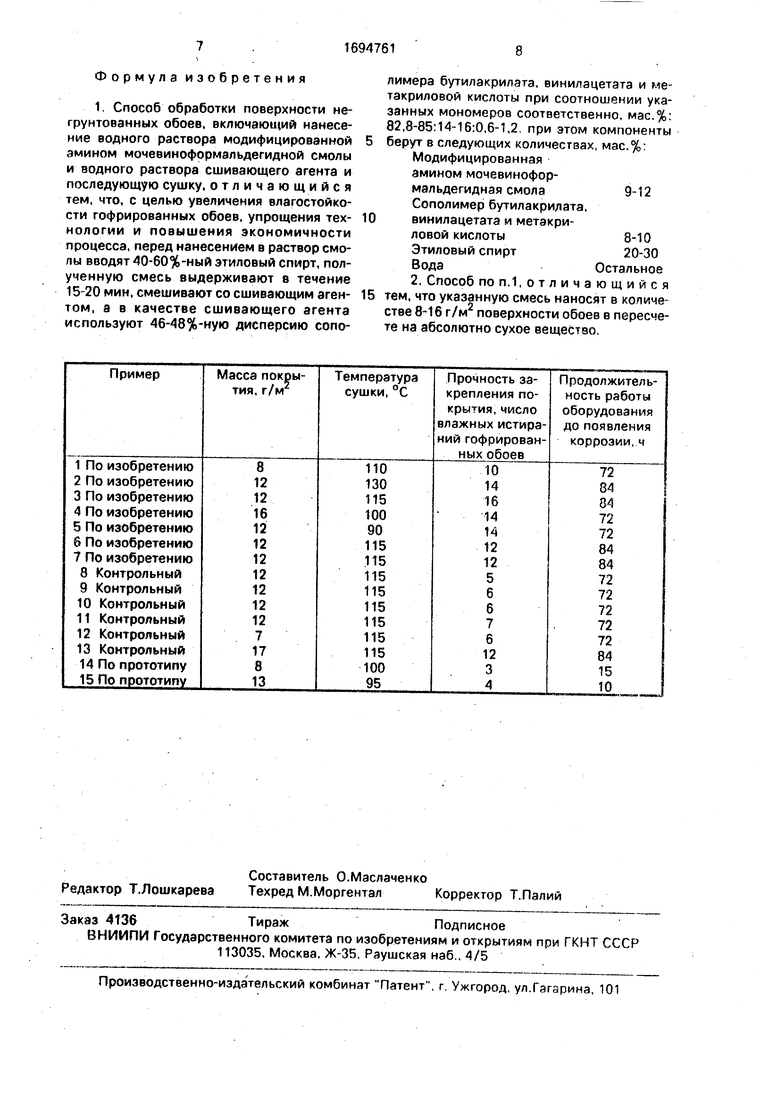

Во всех примерах определяют влагостойкость обоев по ГОСТ 6810-86. характеризуемую по прочности закрепления покрытия к влажным истираниям.

Нанос смеси для обработки по а.с.в. оп- ределяют по разности массы обработанных и необработанных обоев.

Продолжительность работы оборудования наносящего узла до появления коррозии (ржавчины) характеризуется временем с начала работы до необходимой замены элементов наносящего узла из-за появления окрашивания покрытия обоев ржавчиной.

П р им е р 1. Для обработки используют обои, состоящие из негрунтованной бумаги- основы (130 г/м2) и декоративного рисунка, нанесенного способом глубокой печати.

Для приготовления смеси з реактор при перемешивании последовательно заливают 20 л 40%-ной смолы МКС-10П, 10 л воды, 34 л 60%-ного раствора этилового спирта, выдерживают 15-20 мин и при перемешивании вводят 16л 48%-ной дисперсии сополимера (бутилакрилата, винилацетата и метакриловой кислоты) при соотношении указанных мономеров соответственно, мас.%: 83,8:15,3:0,9.

Состав смеси, мас.%: МАМФС - 10; сополимер - 9,6; этиловый спирт - 25; вода - 55,4.

Обои обрабатывают с помощью растри- рованного валика, сушат и гофрируют.

Масса покрытия, режим сушки, прочность закрепления покрытия к влажным истираниям, продолжительность работы наносящего оборудования до появления коррозии приведены в таблице.

Пример 2. Обои обрабатывают аналогично примеру 1, но используют смесь, содержащую, мас.%: МАМФС - 9; сополи- мер - 8; этиловый спирт - 30; вода - 53.

Пример 3. Обои обрабатывают аналогично примеру 1, но используют смесь, содержащую, мас.%: МАМФС - 10,5; сополимер - 9; этиловый спирт - 25; вода - 55,5.

Пример 4. Обои обрабатывают аналогично примеру 1, но используют смесь, содержащую, мас.%: МАМФС- 12; сополимер - 10; этиловый спирт - 20; вода - 58.

П р и м е р 5. Обои обрабатывают ана- логично примеру 3, но используют раствор МФС, модифицированной диэтилентриами- ном, а сополимер бутилакрилата, винилацетата и метакриловой кислоты при соотношении указанных мономеров соот- ветственно, мас.%: 82,8:16,0:1,2.

Пример б. Обои обрабатывают аналогично примеру 3, но используют раствор МФС, модифицированной дифениламином, и сополимер бутилакрилата, винилацетата и

метакриловой кислоты при соотношении указанных мономеров, мас.%: 84,4:15,0:0,6.

Пример 7. Обои обрабатывают аналогично примеру 3, но используют раствор МФС, модифицированной триэтилентетра- амином, и сополимер бутилакрилата, винилацетата и метакриловой кислоты при соотношении указанных мономеров, мас.%: 85,0:14,0:1,0.

Пример 8 (контрольный). Обои обрабатывают аналогично примеру 3, но используют смесь, содержащую, мас.%: МАМФС -8; сополимер - 9; этиловый спирт - 25; вода - 58.

Пример 9 (контрольный). Обои обрабатывают аналогично примеру 3, но используют смесь, содержащую, мас.%: МАМФС - 13,0; сополимер - 9,0; этиловый спирт - 25,0; вода -53,0.

Пример 10 (контрольный). Обои обрабатывают аналогично примеру 3, но ис- пользуют смесь, содержащую, мас.%: МАМФС - 10,5; сополимер - 9,0; этиловый спирт- 19,0; вода - 61,5.

Пример 11 (контрольный). Обои обрабатывают аналогично примеру 3, но ис- пользуют смесь, содержащую, мас.%: МАМФС - 10,5; сополимер - 9,0; этиловый спирт-31,0; вода -49,5.

Пример 12 (контрольный). Обои обрабатывают аналогично примеру 3, но нанос составляет 7 г/м (а.с.в.).

Пример 13 (контрольный). Обои обрабатывают аналогично примеру 3, но нанос составляет 17 г/м (а.с.в.).

Пример 14 (по прототипу). Обои обрабатывают аналогично примеру 1. но сначала используют 12%-ный водный раствор МАМФС (нанос - а.с.в. 5 г/м обоев), а затем (вторая ступень- 15%-ный раствор сульфата алюминия - нанос а.с.в. 3 г/м2).

Пример 15 (по прототипу). Обои обрабатывают аналогично примеру 1. но сначала используют 20%-ный водный раствор МАМФС (нанос а.с.в. 8 г/м ), а затем (вторая ступень 20%-ный водный раствор сульфата алюминия - нанос а.с.в. 5 г/м2).

Как видно из данных таблицы, предлагаемый способ обработки поверхности негрунтованных обоев с последующим их гофрированием по сравнению со способом по прототипу позволяет повысить влагостойкость обоев в 3-4 раза, а также в 5-8 раз увеличить продолжительность работы оборудования наносящего узла до появления коррозии, сократив при этом одну ступень обработки, то есть повысить экономичность процеса.

Формула изобретения

1 Способ обработки поверхности негрунтованных обоев, включающий нанесение водного раствора модифицированной амином мочевиноформальдегидной смолы и водного раствора сшивающего агента и последующую сушку, отличающийся тем, что, с целью увеличения влагостойкости гофрированных обоев, упрощения технологии и повышения экономичности процесса, перед нанесением в раствор смолы вводят 40-60%-ный этиловый спирт, полученную смесь выдерживают в течение 15-20 мин, смешивают со сшивающим агентом, а в качестве сшивающего агента используют 46-48%-ную дисперсию сопо0

5

лимера бутилакрилата, винилацетата и не- такриловой кислоты при соотношении указанных мономеров соответственно, мас.%: 82,8-85:14-16:0,6-1,2 при этом компоненты берут в следующих количествах, мас.% Модифицированная амином мочевинофор- мальдегидная смола9-12

Сополимер бутилакрилата, винилацетата и метэкри- ловой кислоты8-10

Этиловый спирт20-30

ВодаОстальное

2. Способ по п. 1,отличающийся тем, что указанную смесь наносят в количестве 8-16 г/м2 поверхности обоев в пересчете на абсолютно сухое вещество.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки поверхности грунтованных обоев | 1989 |

|

SU1694762A1 |

| Способ обработки поверхности негрунтованных обоев | 1989 |

|

SU1677133A1 |

| Способ обработки поверхности негрунтованных обоев | 1989 |

|

SU1684387A1 |

| Способ обработки поверхности грунтованных обоев | 1989 |

|

SU1694763A1 |

| Способ обработки поверхности обоев | 1987 |

|

SU1444444A1 |

| СОСТАВ ПЕРЛАМУТРОВОЙ КРАСКИ ДЛЯ ОТДЕЛКИ ОБОЕВ | 2006 |

|

RU2318850C1 |

| ПЛЕНКИ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КОНСТРУКЦИЙ | 2021 |

|

RU2841159C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАДИАЦИОННО-СШИТОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2017 |

|

RU2657909C1 |

| СТОЙКОЕ К РАСТВОРИТЕЛЮ СВЯЗУЮЩЕЕ СРЕДСТВО, ПРИМЕНЯЕМОЕ В ОТДЕЛКЕ ТЕКСТИЛЬНЫХ ПОЛОТЕН | 1997 |

|

RU2165488C2 |

| ПОЛИМЕРНАЯ СТАБИЛИЗИРОВАННАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2083605C1 |

| Технологический регламент производства печатных высокодекоративных обоев Гомельского БЛЗ | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Способ отделки грунтованных обоев | 1986 |

|

SU1350214A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ обработки поверхности обоев | 1987 |

|

SU1444444A1 |

Авторы

Даты

1991-11-30—Публикация

1989-12-25—Подача