Изобретение относится к области каталитических процессов, используемых в химической промышленности и для дожигания отходящих газов в других областях народного хозяйства, преимущественно для процессов получения катализаторов окисления, в том числе глубокого окисления и дожига отходящих газов.

Целью изобретения является получение катализатора с повышенным сроком эксплуатации путем использования определенных солей или органических соединений редкоземельного элемента в качестве промотора, а также проведения разложения этих соединений в плазме тлеющего разряда.

Использование плазмы тлеющего разряда позволяет создать условия, в которых при относительно низких термодинамических температурах (не выше 200°С) протекают процессы деструкции соединений промотора вследствие их ионизации электронами, бомбардирующими поверхность пропитанного соединениями промотора катализатора или просто поверхность катализатора. Эта деструкция может приводить в зависимости от природы соединения промотора и атмосферы плазмы тлеющего разряда к различному типу промотирующих добавбк: чистым металлам, их оксидам, нитридам и т.д. Для получения чистых металлов необходима водородная атмосфера, оксидов - кислородная, нитридов - азотная или азотоводородная и т.д. Кроме того, отрица- тельный заряд, наведенный на поверхность катализатора, создает предпосылки для распыления поверхностных слоев катализатора по типу катодного распыления, а бомбардировка тяжелыми ионами и атомами газа-носителя способствует имплантации атомов промотора в поверхностные слои активного металла. Совместное действие этих двух эффектов приводит к субатомной диффузии атомов промотора в поверхность аксл

с

ю сл ю

VI 00

тивного металла, созданию единой системы активный металл - промотор и тем самым к резкому увеличению степени сцепления промотора с поверхностью катализатора.

При нанесении на катализатор раствора, содержащего органическое производное лантаноида общей формулы RLnX (где R - углеводородный радикал; Ln - лантаноид; X - Вг или I), обработку плазмой тлеющего разряда проводят в восстановительной атмосфере.

Одним из вариантов является закрепление катализатора на боковой поверхности полого катода, основание которого изготовлено из наносимого лантаноида. В этом случае катализатор изготавливают в виде сетки. Обработку сетки проводят плазмой тлеющего разряда в атмосфере инертного газа или водорода.

Катализатор может быть помещен также на поверхность катода, т.е. выступает как катод или его часть при зажигании тлеющего разряда в атмосфере инертного газа, содержащего летучие органические соединения промотора - циклопентадиенильные производные двух или трехвалентных лантаноидов.

Все указанные случае имеют единую стадию - стадию диффузной имплантации иона или возбужденного атома лантаноида в поверхностный слой катализатора на максимальную глубину до 1 мкм, что обеспечивает резкое возрастание механической прочности катализатора.

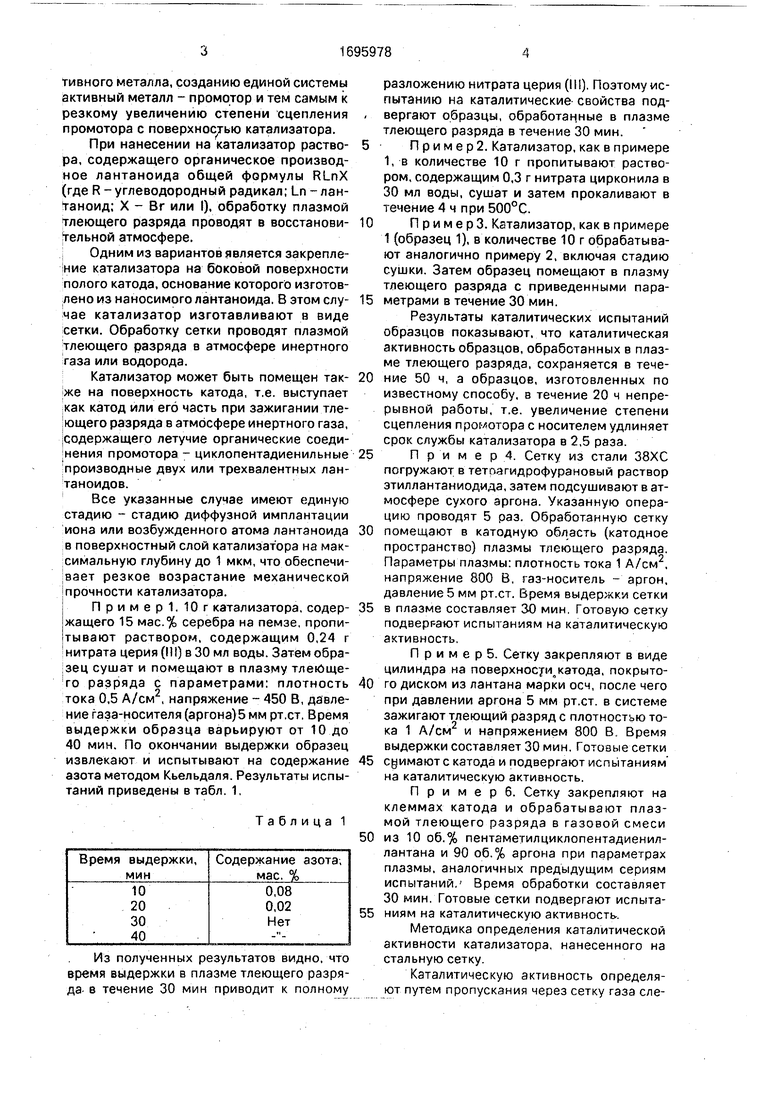

П р и м е р 1. Юг катализатора, содержащего 15 мас.% серебра на пемзе, пропитывают раствором, содержащим 0,24 г нитрата церия (И) в 30 мл воды. Затем образец сушат и помещают в плазму тлеющего разряда с параметрами; плотность тока 0,5 А/см2, напряжение - 450 В, давление газа-носителя (аргона)5мм рт.ст. Время выдержки образца варьируют от 10 до 40 мин. По окончании выдержки образец извлекают и испытывают на содержание азота методом Кьельдаля. Результаты испытаний приведены в табл. 1,

Таблица 1

Из полученных результатов видно, что время выдержки в плазме тлеющего разряда в течение 30 мин приводит к полному

разложению нитрата церия (III). Поэтому испытанию на каталитические свойства подвергают образцы, обработанные в плазме тлеющего разряда в течение 30 мин.

Пример 2. Катализатор, как в примере

1, в количестве 10 г пропитывают раствором, содержащим 0,3 г нитрата цирконила в 30 мл воды, сушат и затем прокаливают в течение 4 ч при 500°С.

0 Пример 3. Катализатор, как в примере 1 (образец 1), в количестве 10 г обрабатывают аналогично примеру 2, включая стадию сушки. Затем образец помещают в плазму тлеющего разряда с приведенными пара5 метрами в течение 30 мин.

Результаты каталитических испытаний образцов показывают, что каталитическая активность образцов, обработанных в плазме тлеющего разряда, сохраняется в тече0 ние 50 ч, а образцов, изготовленных по известному способу, в течение 20 ч непрерывной работы, т.е. увеличение степени сцепления промотора с носителем удлиняет срок службы катализатора в 2,5 раза.

5П р и м е р 4. Сетку из стали 38ХС

погружают в тетпагидрофурановый раствор этиллантаниодида, затем подсушивают в атмосфере сухого аргона. Указанную операцию проводят 5 раз. Обработанную сетку

0 помещают в катодную область (катодное пространство) плазмы тлеющего разряда. Параметры плазмы: плотность тока 1 А/см2, напряжение 800 В, аз-носитель - аргон, давление 5 мм рт.ст. Время выдержки сетки

5 в плазме составляет 30 мин Готовую сетку подверрают испытаниям на каталитическую активность

П р и м е р 5. Сегку закрепляют в виде цилиндра на поверхности,катода, покрыто0 го диском из лантана марки осч, после чего при давлении аргона 5 мм рт.ст. в системе зажигают тлеющий разряд с плотностью тока 1 А/см2 и напряжением 800 В Время выдержки составляет 30 мин. Готовые сетки

5 снимают с катода и подвергают испытаниям на каталитическую активность.

П р и м е р 6. Сетку закрепляют на клеммах катода и обрабатывают плазмой тлеющего разряда в газовой смеси

0 из 10 об.% пентамегилциклопентадиенил- лантана и 90 об.% аргона при параметрах плазмы, аналогичных предыдущим сериям испытаний. Время обработки составляет 30 мин. Готовые сетки подвергают испыта5 ниям на каталитическую активность

Методика определения каталитической активности катализатора, нанесенного на стальную сетку

Каталитическую активность определяют путем пропускания через сетку газа еледующего состава, мас.%: н-бутан 0,05; N0 0,07; Н2 0,5; СО 1,5; С02 11.0; Н20 11,0; пропан 0,03; Ог 0,8; азот - остальное. Объемный расход газа составляет 50000 ч , температуру газа варьируют от 400 до 1000°С, время работы катализатора до 100 ч. Степень эффективности оценивают по следующим характеристикам: уменьшение концентрации СО, N0, н-бутана и пропана

Для выяснения влияния размера ячеек сеток в примерах 4-6 испытания проводят при 500°С и времени работы катализатора 0.5ч.

В табл. 2 представлены значения эффективности работы катализатора, равные отношению концентрации СО, N0, н-бутана пропана, в смеси после прохождения ката- лизаторной сетки к первоначальной их концентрации. Концентрации указанных компонентов определяют хроматографиче- ски на хроматографе ЛХМ-80-1М.

Из табл. 2 видно, что при уменьшении диаметра ячеек ниже 20 мкм или их превышении 50 мкм происходит падение эффективности катализатора. Поэтому диапазон ячеек следует установить равным 20-50 мкм. Все дальнейшие испытания проводят на примере сеток с диаметром ячейки 35 мкм.

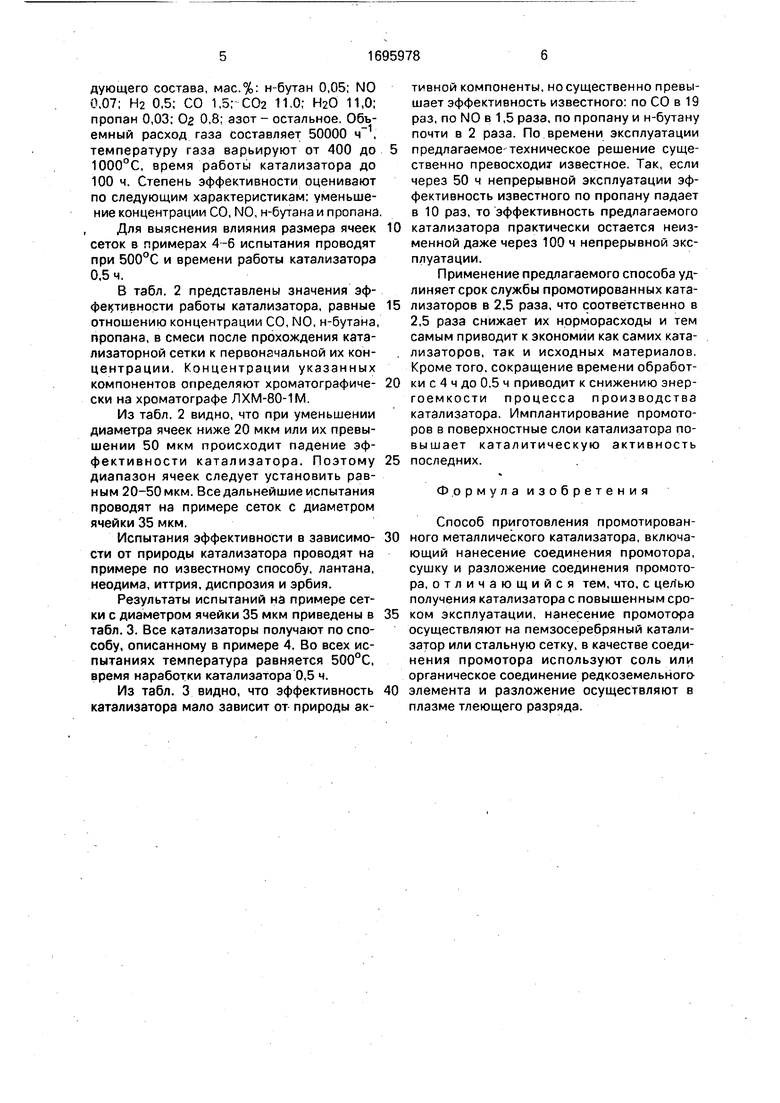

Испытания эффективности в зависимо- сти от природы катализатора проводят на примере по известному способу, лантана, неодима, иттрия, диспрозия и эрбия.

Результаты испытаний на примере сетки с диаметром ячейки 35 мкм приведены в табл. 3. Все катализаторы получают по способу, описанному в примере 4. Во всех испытаниях температура равняется 500°С, время наработки катализатора 0,5 ч.

Из табл. 3 видно, что эффективность катализатора мало зависит от природы активной компоненты, несущественно превышает эффективность известного: по СО в 19 раз, по N0 в 1,5 раза, по пропану и н-бутану почти в 2 раза. По времени эксплуатации предлагаемое-техническое решение существенно превосходит известное. Так, если через 50 ч непрерывной эксплуатации эффективность известного по пропану падает в 10 раз, то эффективность предлагаемого катализатора практически остается неизменной даже через 100 ч непрерывной эксплуатации.

Применение предлагаемого способа удлиняет срок службы промотированных катализаторов в 2,5 раза, что соответственно в 2,5 раза снижает их норморасходы и тем самым приводит к экономии как самих катализаторов, так и исходных материалов. Кроме того, сокращение времени обработки с 4 ч до 0,5 ч приводит к снижению энер- гоемкости процесса производства катализатора. Имплантирование промоторов в поверхностные слои катализатора по- вышает каталитическую активность последних.

.

Формула изобретения

Способ приготовления промотирован- ного металлического катализатора, включающий нанесение соединения промотора, сушку и разложение соединения промотора, отличающийся тем, что, с целью получения катализатора с повышенным сроком эксплуатации, нанесение промотора осуществляют на пемзосеребряный катализатор или стальную сетку, в качестве соединения промотора используют соль или органическое соединение редкоземельного элемента и разложение осуществляют в плазме тлеющего разряда.

Таблица-3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отходящих газов от альдегидов | 1989 |

|

SU1745318A1 |

| Способ очистки отходящих газов от углеводородов | 1989 |

|

SU1792728A1 |

| МЕДЬ- И МАРГАНЕЦСОДЕРЖАЩИЕ КАТАЛИЗАТОРЫ НА ОСНОВЕ НЕБЛАГОРОДНЫХ МЕТАЛЛОВ ДЛЯ ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА И ЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2010 |

|

RU2532549C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО ЭЛЕМЕНТА | 2003 |

|

RU2259879C2 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ И ИЗОПАРАФИНОВЫХ С-С УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2772741C1 |

| Способ комбинированного упрочнения режущего инструмента | 2018 |

|

RU2708024C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2489350C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ГЕТЕРОГЕННЫХ РЕАКЦИЙ | 2010 |

|

RU2446877C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОНАКАЛИВАЕМОГО ПОЛОГО КАТОДА ИЗ НИТРИДА ТИТАНА ДЛЯ СИСТЕМ ГЕНЕРАЦИИ ПЛАЗМЫ | 2015 |

|

RU2619591C1 |

| СПОСОБ ПЛАЗМЕННОЙ МОДИФИКАЦИИ МЕМБРАНЫ ПРИ ИЗГОТОВЛЕНИИ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА ТОПЛИВНОГО ЭЛЕМЕНТА | 2012 |

|

RU2537962C2 |

Изобретение относится к каталитической химии, в частности к приготовлению промотированного металлического катализатора. Цель - получение катализатора с повышенным сроком эксплуатации. Приготовление включает нанесение соли или органического соединения редкоземельного элемента на пемзосеребряный катализатор или стальную сетку, сушку и разложение в плазме тлеющего разряда. 3 табл.

Примечание. Известный катализатор содержит СО 68; N0 71; С4Ню 53,5; СзНв 54.0.

| Катализатор для окисления этиленаили пРОпилЕНА B иХ ОКиСи | 1977 |

|

SU843707A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Патент США N 3849342, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Катализатор для риформинга бензоновых фракций нефти | 1974 |

|

SU508991A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-07—Публикация

1989-04-04—Подача