Изобретение относится к металлургическому машиностроению, предназначено для совершенствования конструкций универсальных шарниров на подшипниках качения со сборными крестовинами, используемых в шпинделях приводов прокатного оборудования, и является усовершенствованием известного устройства по авт. св. № 1629122.

Целью изобретения является упрощение сборки-разборки шарнира путем исклю- чения самопроизвольного смещения полуосей в одну сторону.

Недостаток известной конструкции универсального шарнира заключается в том, что она не исключает возможности самопроизвольного смещения противоположных полуосей в одну сторону при его сборке-разборке, т.е. выхода из контакта с уплотнительным элементом, что вызывает разгерметизацию подшипниковых полостей, и смазка, заполняющая полость крестовины, вытекает. Это увеличивает время обслуживания шарнира в приводах и усложняет его сборку-разборку, так как возникает необходимость удерживать полуоси в строго определенном положении, предотвращая смещение их в одну сторону.

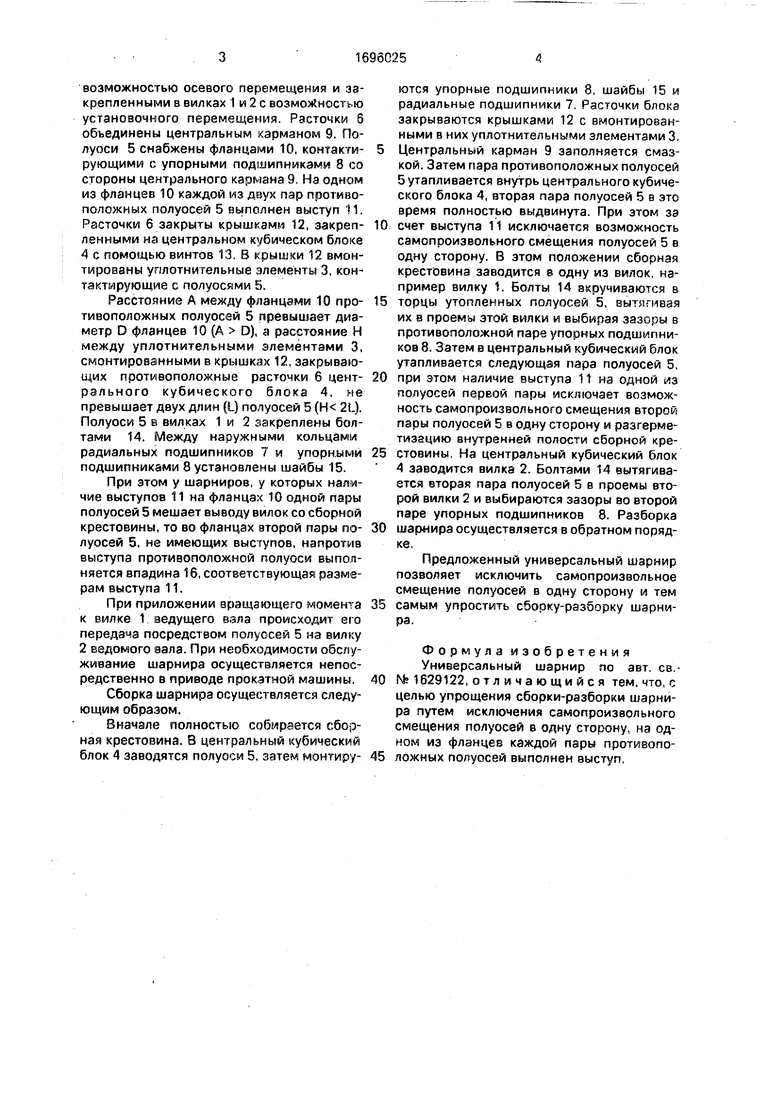

На чертеже изображен универсальный шарнир, поперечный разрез.

Универсальный шарнир состоит из вилок 1 и 2 ведущего и ведомого вала (не показан), уплотнительных элементов 3 и сборной крестовины, выполненной в виде центрального кубического блока 4 с полуосями 5, смонтированными в нем посредством расположенных в расточках 6 радиальных 7 и упорных 8 подшипников с

ю сь о го ел

кэ

возможностью осевого перемещения и закрепленными в вилках 1 и 2 с возможностью установочного перемещения. Расточки 6 объединены центральным карманом 9. Полуоси 5 снабжены фланцами 10, контактирующими с упорными подшипниками 8 со стороны центрального кармана 9. На одном из фланцев 10 каждой из двух пар противоположных полуосей 5 выполнен выступ 11, Расточки 6 закрыты крышками 12, закрепленными на центральном кубическом блоке 4 с помощью винтов 13. В крышки 12 вмонтированы уплотнительные элементы 3, контактирующие с полуосями 5.

Расстояние А между фланцами 10 противоположных полуосей 5 превышает диаметр D фланцев 10 (А D), а расстояние Н между уплотнительными элементами 3, смонтированными в крышках 12, закрывающих противоположные расточки 6 центрального кубического блока 4, не превышает двух длин (L) полуосей 5 (Н 2L). Полуоси 5 в вилках 1 и 2 закреплены болтами 14. Между наружными кольцами радиальных подшипников 7 и упорными подшипниками 8 установлены шайбы 15.

При этом у шарниров, у которых наличие выступов 11 на фланцах 10 одной пары полуосей 5 мешает выводу вилок со сборной крестовины, то во фланцах второй пары полуосей 5, не имеющих выступов, напротив выступа противоположной полуоси выполняется впадина 16, соответствующая размерам выступа 11.

При приложении вращающего момента к вилке 1 ведущего вала происходит его передача посредством полуосей 5 на вилку 2 ведомого вала. При необходимости обслуживание шарнира осуществляется непосредственно в приводе прокатной машины.

Сборка шарнира осуществляется следующим образом.

Вначале полностью собирается сборная крестовина. В центральный кубический блок 4 заводятся полуоси 5, затем монтируются упорные подшипники 8, шайбы 15 и радиальные подшипники 7. Расточки блока закрываются крышками 12 с вмонтированными в них уплотнительными элементами 3.

Центральный карман 9 заполняется смазкой. Затем пара противоположных полуосей 5 утапливается внутрь центрального кубического блока 4, вторая пара полуосей 5 в это время полностью выдвинута. При этом за

счет выступа 11 исключается возможность самопроизвольного смещения полуосей 5 в одну сторону. В этом положении сборная крестовина заводится в одну из вилок, например вилку 1. Болты 14 вкручиваются в

торцы утопленных полуосей 5, вытягивая их в проемы этой вилки и выбирая зазоры в противоположной паре упорных подшипников 8. Затем в центральный кубический блок утапливается следующая пара полуосей 5,

при этом наличие выступа И на одной из полуосей первой пары исключает возможность самопроизвольного смещения второй пары полуосей 5 в одну сторону и разгерметизацию внутренней полости сборной крестовины. На центральный кубический блок 4 заводится вилка 2. Болтами 14 вытягивается вторая пара полуосей 5 в проемы второй вилки 2 и выбираются зазоры во второй паре упорных подшипников 8. Разборка

шарнира осуществляется в обратном порядке.

Предложенный универсальный шарнир позволяет исключить самопроизвольное смещение полуосей в одну сторону и тем

самым упростить сборку-разборку шарнира.

Формула изобретения Универсальный шарнир ло авт. св.- М; 1629122, отл и чающийся тем, что, с целью упрощения сборки-разборки шарнира путем исключения самопроизвольного смещения полуосей в одну сторону, на одном из фланцев каждой пары противопо- ложных полуосей выполнен выступ.

i

й

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный шарнир | 1989 |

|

SU1629122A1 |

| Универсальный шарнир | 1988 |

|

SU1538941A1 |

| Универсальный шарнир | 1989 |

|

SU1629123A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| СПОСОБ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ КАРДАННОГО ШАРНИРА | 2011 |

|

RU2453451C1 |

| КАРДАННЫЙ ШАРНИР | 2000 |

|

RU2178844C1 |

| КАРДАННЫЙ ШАРНИР | 1993 |

|

RU2106548C1 |

| Шпиндель на подшипниках качения для прокатных станов | 1960 |

|

SU133037A1 |

| КАРДАННЫЙ ШАРНИР | 2004 |

|

RU2270939C2 |

| КАРДАННЫЙ ШАРНИР | 2001 |

|

RU2215207C2 |

Изобретение относится к металлургическому машиностроению и предназначено для совершенствования конструкций универсальных шарниров на подшипниках качения со сборными крестовинами, используемых в шпинделях приводов прокатного оборудования. Целью изобретения является упрощение сборки-разборки шарнира путем исключения самопроизвольного смещения полуосей в одну сторону. Шарнир содержит вилки ведущего и ведомого валов, сборную крестовину в виде центрального кубического блока с полуосями и уплотни- тельными элементами. На полуосях в центральном кубическом блоке смонтированы радиальные и упорные подшипники. Расстояние между фланцами полуосей превы- дыает диаметр этих фланцев, а расстояние между противоположными уплотнительны- ми элементами не превышает двух длин полуосей. Особенность конструкции заключается в выполнении на одном из фланцев каждой пары противоположных осей выступа. Это позволяет исключить разгерметизацию подшипниковых полостей и вытекание смазки из полости крестовины, а также уменьшить время обслуживания шарнира. 1 ил.

| Универсальный шарнир | 1989 |

|

SU1629122A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1989-03-02—Подача