Изобретение относится к области обработки металлов давлением.и может быть использовано в машиностроении для получения плоских изделий типа дисков.

Цель изобретения - экономия металла путем уменьшения отходов.

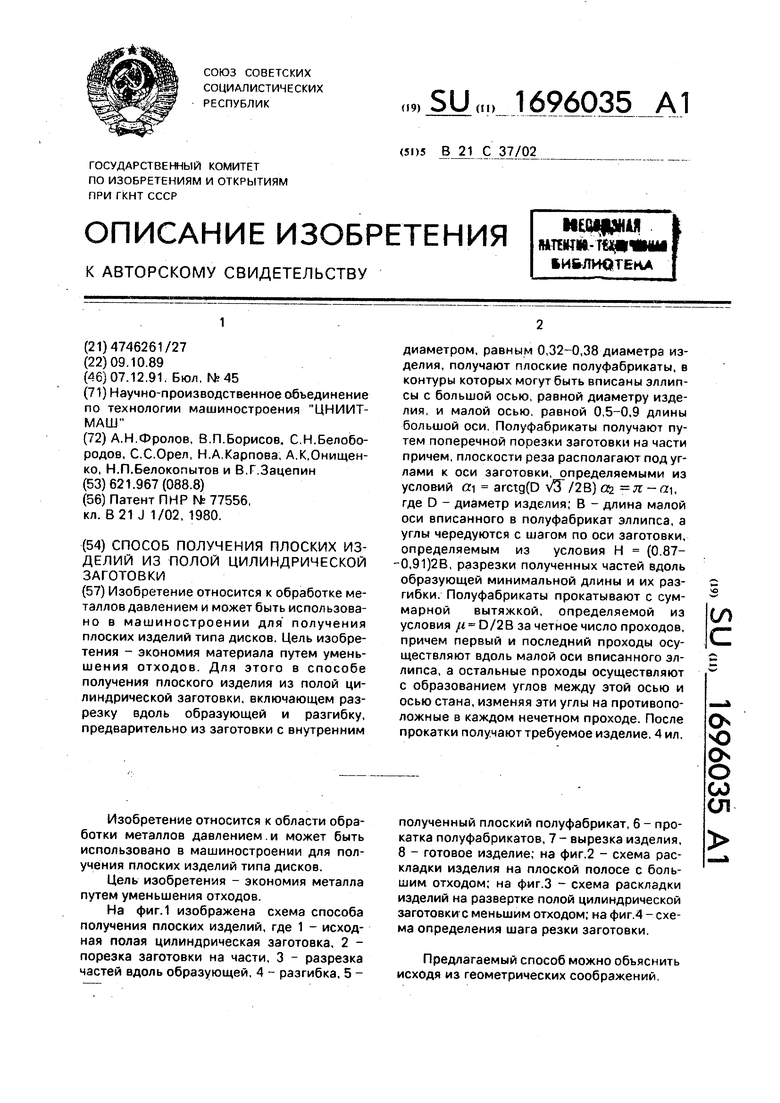

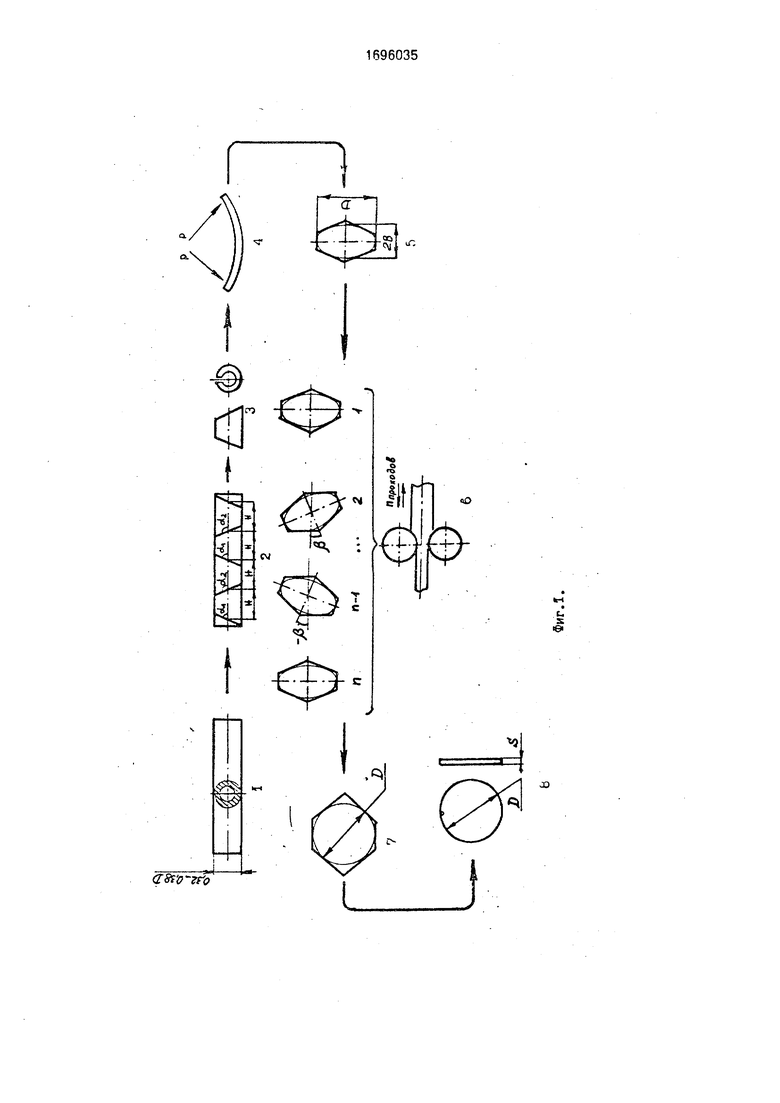

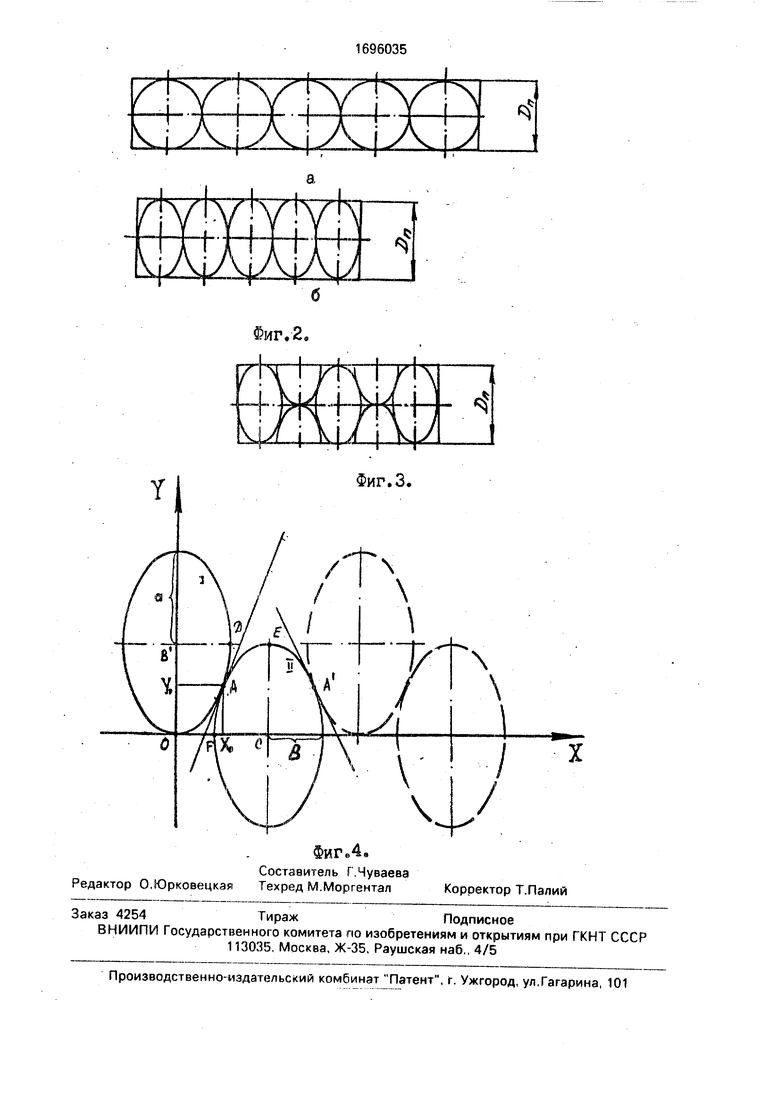

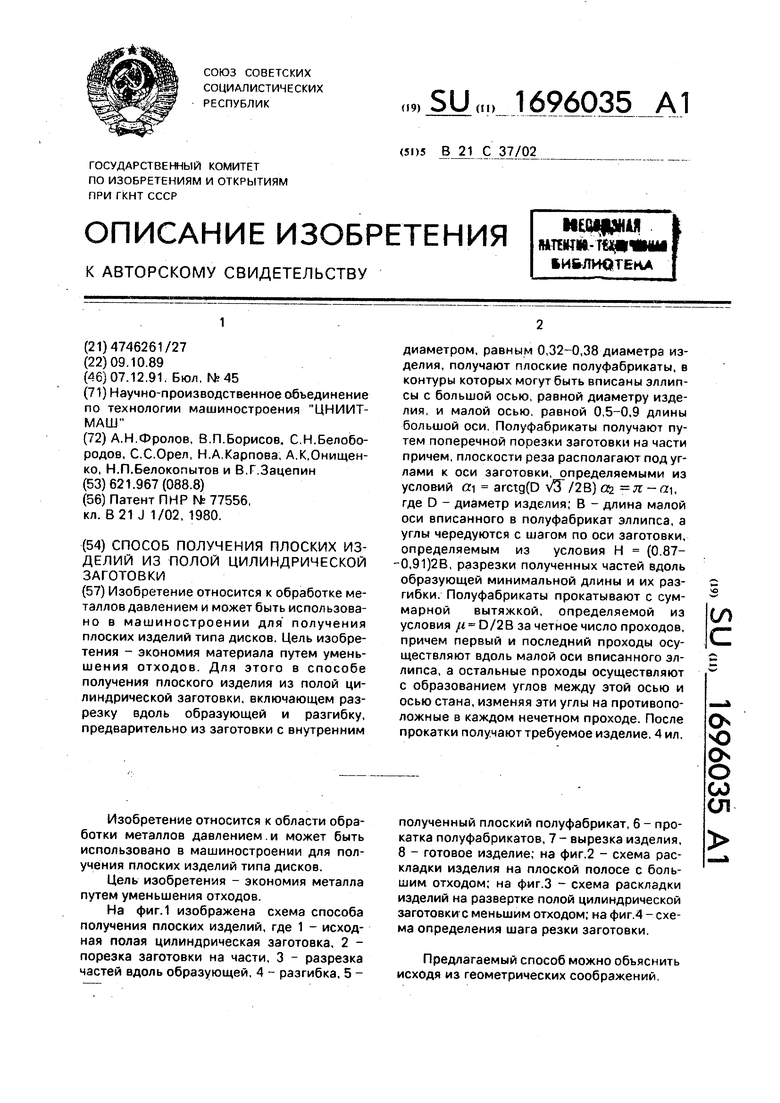

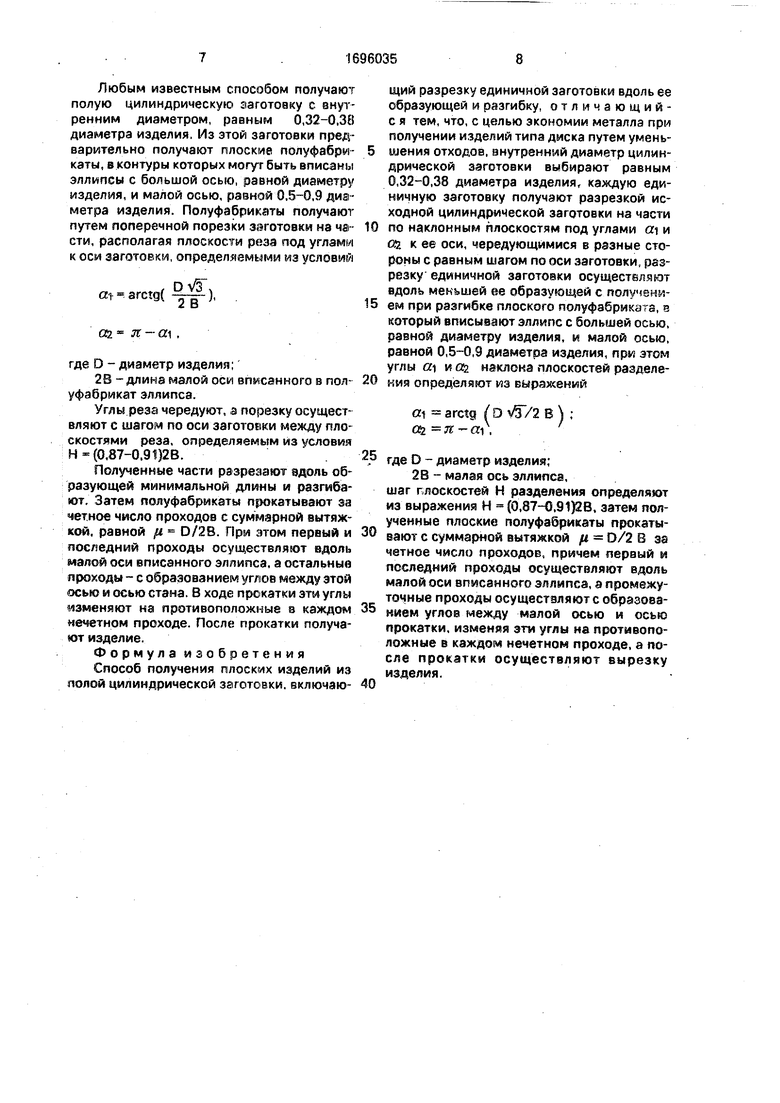

На фиг.1 изображена схема способа получения плоских изделий, где 1 - исходная полая цилиндрическая заготовка, 2 - порезка заготовки на части, 3 - разрезка частей вдоль образующей, 4 - разгибка, 5 полученный плоский полуфабрикат, 6 - прокатка полуфабрикатов, 7 - вырезка изделия, 8 - готовое изделие; на фиг.2 - схема раскладки изделия на плоской полосе с большим отходом; на фиг.З - схема раскладки изделий на развертке полой цилиндрической заготовкис меньшим отходом; на фиг.4 - схема определения шага резки заготовки.

Предлагаемый способ можно объяснить исходя из геометрических соображений.

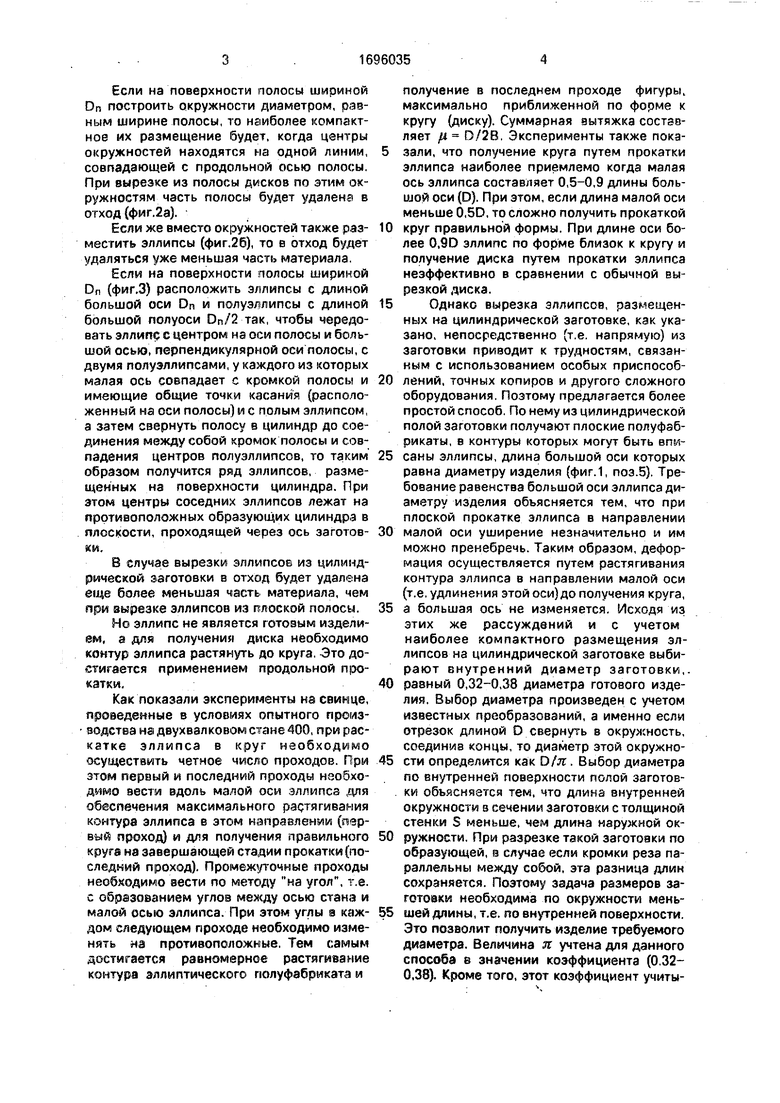

Если на поверхности полосы шириной Dn построить окружности диаметром, равным ширине полосы, то наиболее компактное их размещение будет, когда центры окружностей находятся на одной линии. совпадающей с продольной осью полосы. При вырезке из полосы дисков по этим окружностям часть полосы будет удалена в отход (фиг.2а).

Если же вместо окружностей также раз- местить эллипсы (фиг.2б), то в отход будет удаляться уже меньшая часть материала.

Если на поверхности полосы шириной Dn (фиг.З) расположить эллипсы с длиной большой оси Dn и полуэллипсы с длиной большой полуоси Dn/2 так, чтобы чередовать эллипс с центром на оси полосы и большой осью, перпендикулярной оси полосы, с двумя полуэллипсами, у каждого из которых малая ось совпадает с кромкой полосы и имеющие общие точки касания (расположенный на оси полосы) и с полым эллипсом, а затем свернуть полосу в цилиндр до соединения между собой кромок полосы и совпадения центров полуэллипсов, то таким образом получится ряд эллипсов, размещенных на поверхности цилиндра. При этом центры соседних эллипсов лежат на противоположных образующих цилиндра в плоскости, проходящей через ось заготов- ки.

В случае вырезки эллипсов из цилиндрической заготовки в отход будет удалена еще более меньшая часть материала, чем при вырезке эллипсов из плоской полосы.

Но эллипс не является готовым изделием, а для получения диска необходимо контур эллипса растянуть до круга. Это достигается применением продольной прокатки,

Как показали эксперименты на свинце, проведенные в условиях опытного произ- водства нз двухвалковом стане 400, при рас- катке эллипса в круг необходимо осуществить четное число проходов. При этом первый и последний проходы необходимо вести вдоль малой оси эллипса для обеспечения максимального растягивания контура эллипса в этом направлении (первый проход) и для получения правильного круга на завершающей стадии прокатки (последний проход). Промежуточные проходы необходимо вести по методу на угол, т.е. с образованием углов между осью стана и малой осью эллипса. При этом углы в каж- дом следующем проходе необходимо изменять на противоположные. Тем самым достигается равномерное растягивание контура эллиптического полуфабриката и

получение в последнем проходе фигуры, максимально приближенной по форме к кругу (диску). Суммарная вытяжка составляет (л D/2B. Эксперименты также показали, что получение круга путем прокатки эллипса наиболее приемлемо когда малая ось эллипса составляет 0,5-0,9 длины большой оси (D). При этом, если длина малой оси меньше 0.5D, то сложно получить прокаткой круг правильной формы. При длине оси более 0.9D эллипс по форме близок к кругу и получение диска путем прокатки эллипса неэффективно в сравнении с обычной вырезкой диска.

Однако вырезка эллипсов, размещенных на цилиндрической заготовке, как указано, непосредственно (т.е. напрямую) из заготовки приводит к трудностям, связанным с использованием особых приспособлений, точных копиров и другого сложного оборудования. Поэтому предлагается более простой способ. По нему из цилиндрической полой заготовки получают плоские полуфабрикаты, в контуры которых могут быть вписаны эллипсы, длина большой оси которых равна диаметру изделия (фиг.1, поз.5). Требование равенства большой оси эллипса диаметру изделия объясняется тем, что при плоской прокатке эллипса в направлении малой оси уширение незначительно и им можно пренебречь. Таким образом, деформация осуществляется путем растягивания контура эллипса в направлении малой оси (т.е. удлинения этой оси)до получения круга, а большая ось не изменяется. Исходя из этих же рассуждений и с учетом наиболее компактного размещения эллипсов на цилиндрической заготовке выбирают внутренний диаметр заготовки,, равный 0,32-0,38 диаметра готового изделия, Выбор диаметра произведен с учетом известных преобразований, а именно если отрезок длиной D свернуть в окружность, соединив концы, то диаметр этой окружности определится как О/я. Выбор диаметра по внутренней поверхности полой заготовки объясняется тем, что длина внутренней окружности в сечении заготовки с толщиной стенки S меньше, чем длина наружной окружности. При разрезке такой заготовки по образующей, в случае если кромки реза параллельны между собой, эта разница длин сохраняется. Поэтому задача размеров заготовки необходима по окружности меньшей длины, т.е. по внутренней поверхности. Это позволит получить изделие требуемого диаметра. Величина п учтена для данного способа в значении коэффициента (0.32- 0,38). Кроме того, этот коэффициент учитывает ширину реза при дальнейшей продольной разрезке заготовки. При этом, если значение коэффициента меньше 0,32, то по данному способу нельзя получить изделия диаметром D. Если значение коэффициента превышает 0,38, то возрастает значительно обрезь материала.

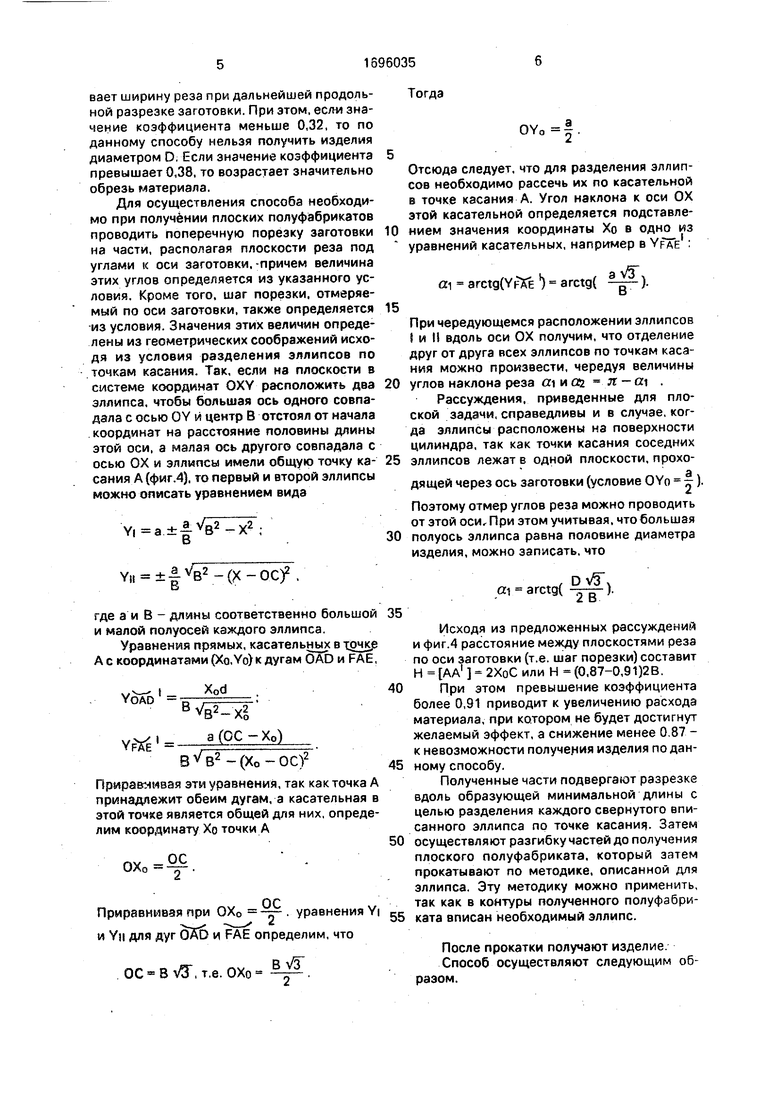

Для осуществления способа необходимо при получении плоских полуфабрикатов проводить поперечную порезку заготовки на части, располагая плоскости реза под углами к оси заготовки,-причем величина этих углов определяется из указанного условия. Кроме того, шаг порезки, отмеряемый по оси заготовки, также определяется из условия. Значения этих величин определены из геометрических соображений исходя из условия разделения эллипсов по точкам касания. Так, если на плоскости в системе координат OXY расположить два эллипса, чтобы большая ось одного совпадала с осью OY и центр В отстоял от начала координат на расстояние половины длины этой оси, а малая ось другого совпадала с осью ОХ и эллипсы имели общую точку ка- сания А (фиг,4), то первый и второй эллипсы можно описать уравнением вида

у, а ± |- В - X2 В

Y,, ±f -(Х-ОС)2,

D

где а и В - длины соответственно большой 35 и малой полуосей каждого эллипса.

Уравнения прямых, касательных в точке А с координатами (Хо,Уо)к дугам ОАО и РАЕ,

УЙАО - - :40

YuЈ а(ОС-Хо)

(Х0-ОС)2 45

Приравммвая эти уравнения, так как точка А принадлежит обеим дугам, а касательная в этой точке является общей для них, определим координату Хо точки А

ОХ0

ОС

ОС

Приравнивая при . уравнения YI Кс

е-°°

и YII для дуг OAD и FAE определим, что OOBVtT.T.e. OXo -.

Тогда

OY0

Отсюда следует, что для разделения эллипсов необходимо рассечь их по касательной в точке касания А. Угол наклона к оси ОХ этой касательной определяется подставлением значения координаты Хо в одно из

уравнений касательных, например в YFAE :

d arctg(YftE ) arctg(

vT,

В

10 15 0 5

0

5

0

5

0

с

°

При чередующемся расположении эллипсов и II вдоль оси ОХ получим, что отделение друг от друга всех эллипсов по точкам касания можно произвести, чередуя величины углов наклона реза а и оа - л - см .

Рассуждения, приведенные для плоской задачи, справедливы и в случае, когда эллипсы расположены на поверхности цилиндра, так как точки касания соседних эллипсов лежат в одной плоскости, прохоQ

дящей через ось заготовки (условие OYo - )

Поэтому отмер углов реза можно проводить от этой оси. При этом учитывая, что большая полуось эллипса равна половике диаметра изделия, можно записать, что

а arctg( ).

Исходя из предложенных рассуждений и фиг.4 расстояние между плоскостями реза по оси заготовки (т.е. шаг порезки) составит Н АА1 2ХоС или Н (0.87-0,91)28.

При этом превышение коэффициента более 0,91 приводит к увеличению расхода материала, при котором не будет достигнут желаемый эффект, а снижение менее 0,87 - к невозможности получения изделия по данному способу.

Полученные части подвергают разрезке вдоль образующей минимальной длины с целью разделения каждого свернутого вписанного эллипса по точке касания. Затем осуществляют разгибку частей до получения плоского полуфабриката, который затем прокатывают по методике, описанной для эллипса. Эту методику можно применить, так как в контуры полученного полуфабриката вписан необходимый эллипс.

После прокатки получают изделие Способ осуществляют следующим образом.

Любым известным способом получают полую цилиндрическую заготовку с внутренним диаметром, равным 0,32-0,38 диаметра изделия. Из этой заготовки предварительно получают плоские полуфабрикаты, в контуры которых могут быть вписаны эллипсы с большой осью, равной диаметру изделия, и малой осью, равной 0,5-0,9 диаметра изделия. Полуфабрикаты получают путем поперечной порезки заготовки на части, располагая плоскости реза под углами к оси заготовки, определяемыми из условий

ar arctg( ),

О2 - л - а,

где D - диаметр изделия;

2В - длина малой оси вписанного в полуфабрикат эллипса.

Углы реза чередуют, а порезку осуществляют с шагом по оси заготовки между плоскостями реза, определяемым из условия Н (0,87-0.91)28.

Полученные части разрезают вдоль образующей минимальной длины и разгибают. Затем полуфабрикаты прокатывают за четное число проходов с суммарной вытяжкой, равной fi D/2B. При этом первый и последний проходы осуществляют вдоль малой оси вписанного эллипса, а остальные проходы - с образованием углов между этой осью и осью стана. В ходе прокатки эти углы изменяют на противоположные в каждом нечетном проходе. После прокатки получают изделие.

Формула изобретения

Способ получения плоских изделий из полой цилиндрической заготовки, включающий разрезку единичной заготовки вдоль ее образующей и разгибку, отличающий- с я тем, что, с целью экономии металла при получении изделий типа диска путем уменьшения отходов, внутренний диаметр цилиндрической заготовки выбирают равным 0,32-0,38 диаметра изделия, каждую единичную заготовку получают разрезкой исходной цилиндрической заготовки на части

по наклонным плоскостям под углами ai и оа к ее оси, чередующимися в разные стороны с равным шагом по оси заготовки, разрезку единичной заготовки осуществляют вдоль меньшей ее образующей с получением при разгибке плоского полуфабриката, в который вписывают эллипс с большей осью, равной диаметру изделия, и малой осью, равной 0,5-0,9 диаметра изделия, при этом углы а и as. наклона плоскостей разделекия определяют из выражений

ai arctg ( D &/2 В ) ; GS jr-ai,

где D - диаметр изделия;

2В - малая ось эллипса, шаг плоскостей Н разделения определяют из выражения Н (0,87-0,91)28, затем полученные плоские полуфабрикаты гтрокатывают с суммарной вытяжкой ft D/2 В за четное число проходов, причем первый и последний проходы осуществляют вдоль малой оси вписанного эллипса, а промежуточные проходы осуществляют с образовакием углов между малой осью и осью прокатки, изменяя эти углы на противоположные в каждом нечетном проходе, а после прокатки осуществляют вырезку

изделия.

LC

«О

C-,

1

J3

Г

V i

«J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плоских изделий из полой цилиндрической заготовки | 1989 |

|

SU1696034A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ЛИСТОВОЙ ЗАГОТОВКИ ДЛЯ ШТАМПОВКИ ИЗДЕЛИЙ ИЗ СПЛАВА НА МЕДНОЙ ОСНОВЕ | 2011 |

|

RU2471583C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕМЕРНЫХ ОТРЕЗКОВ ТРУБ | 2022 |

|

RU2786705C1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ ПРОФИЛЕЙ НА ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 1997 |

|

RU2107570C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРУГОВЫХ ОТВЕРСТИЙ И ДЕТАЛЕЙ | 1992 |

|

RU2031761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СО СКАНДИЕМ | 2011 |

|

RU2461642C1 |

| Способ изготовления плоских плит | 1990 |

|

SU1770016A1 |

| Способ изготовления плоских изделий | 1988 |

|

SU1586837A1 |

| Способ производства плоских заготовок | 1986 |

|

SU1397103A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПОКОВОК КОВКОЙ | 2007 |

|

RU2369459C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для получения плоских изделий типа дисков. Цель изобретения - экономия материала путем уменьшения отходов. Для этого в способе получения плоского изделия из полой цилиндрической заготовки, включающем разрезку вдоль образующей и разгибку, предварительно из заготовки с внутренним диаметром, равным 0,32-0,38 диаметра изделия, получают плоские полуфабрикаты, в контуры которых могут быть вписаны эллипсы с большой осью, равной диаметру изделия, и малой осью, равной 0,5-0,9 длины большой оси. Полуфабрикаты получают путем поперечной порезки заготовки на части причем, плоскости реза располагают под углами к оси заготовки, определяемыми из условий on arctg(D VT/2B) ai -л - а, где D - диаметр изделия; В - длина малой оси вписанного в полуфабрикат эллипса, а углы чередуются с шагом по оси заготовки, определяемым из условия Н (0.87- -0,91)2В, разрезки полученных частей вдоль образующей минимальной длины и их раз- гибки. Полуфабрикаты прокатывают с суммарной вытяжкой, определяемой из условия (JL D/2B за четное число проходов, причем первый и последний проходы осуществляют вдоль малой оси вписанного эллипса, а остальные проходы осуществляют с образованием углов между этой осью и осью стана, изменяя эти углы на противоположные в каждом нечетном проходе. После прокатки получают требуемое изделие. 4 ил. (Л С о ю о о 00 ел

Фиг.2.

M/ i A i ц/

У

Фиг.3.

| Термохимический способ обработки скважин | 1947 |

|

SU77556A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1989-10-09—Подача