Изобретение относится к обработке металлов давлением и может быть использовано в кузнечных цехах при изготовлении крупных плоских noKOBolc свободной ковкой.

Целью изобретения является расширение технологических возможностей за счет обеспечения получения изделия с размерами в плане, превышающими расстояние между колоннами пресса, и повышение производительности труда.

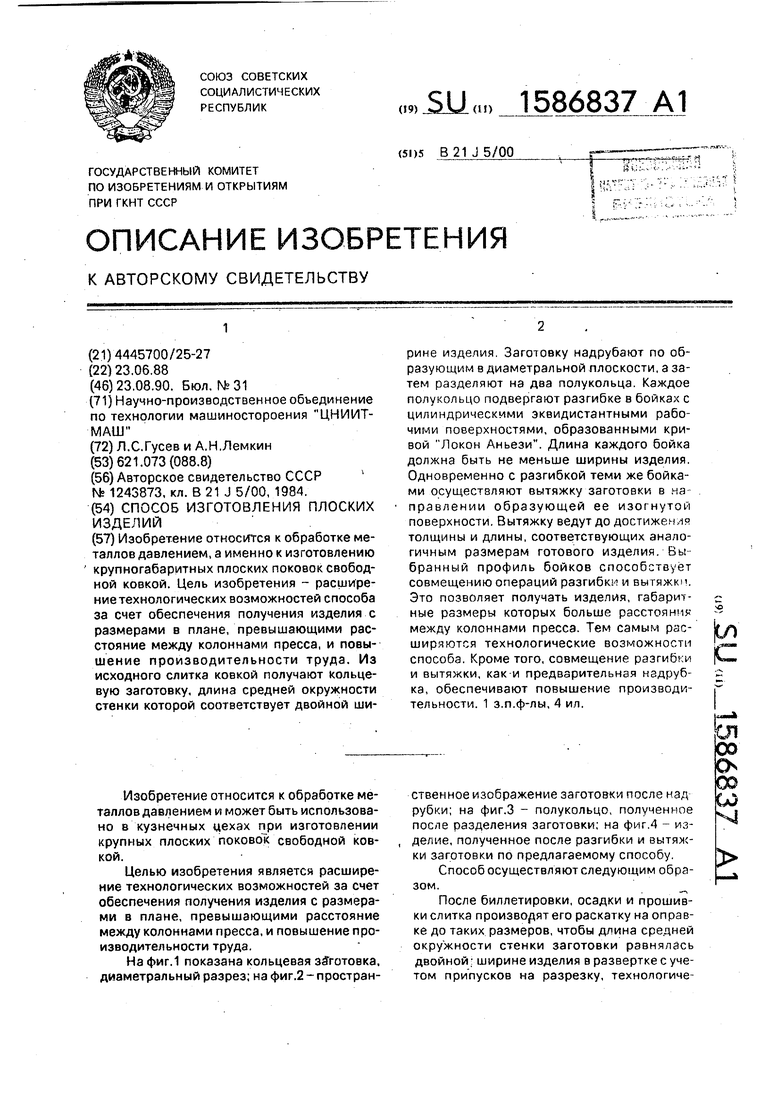

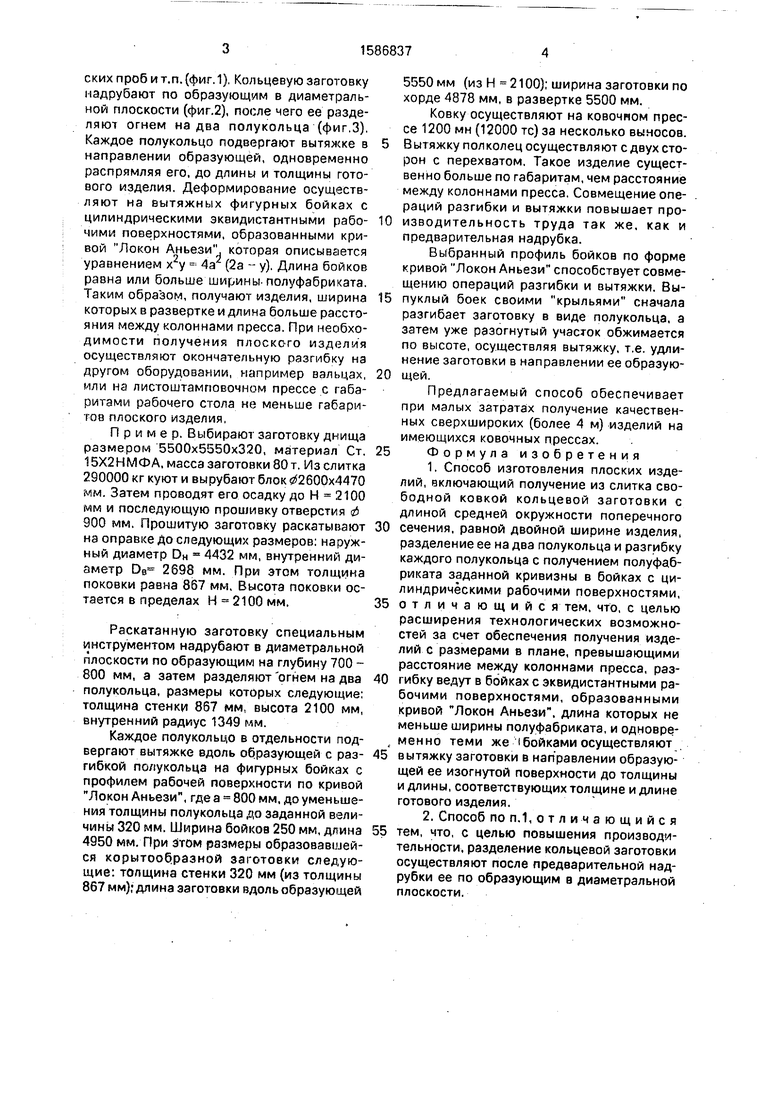

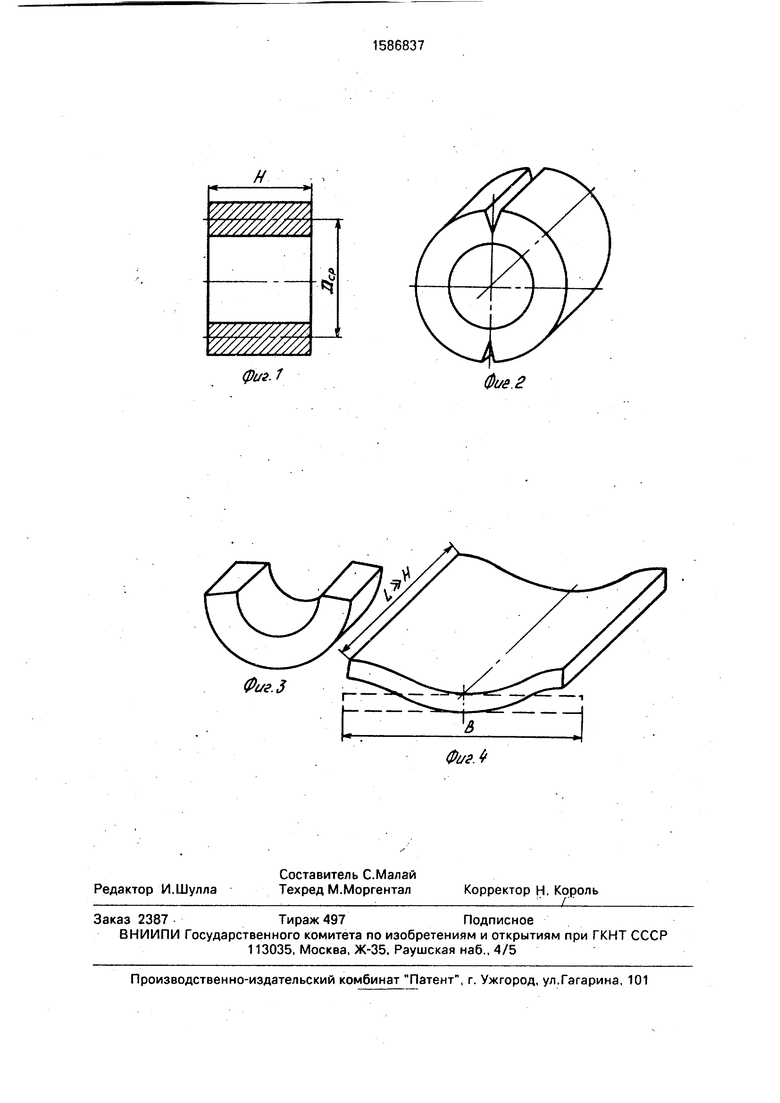

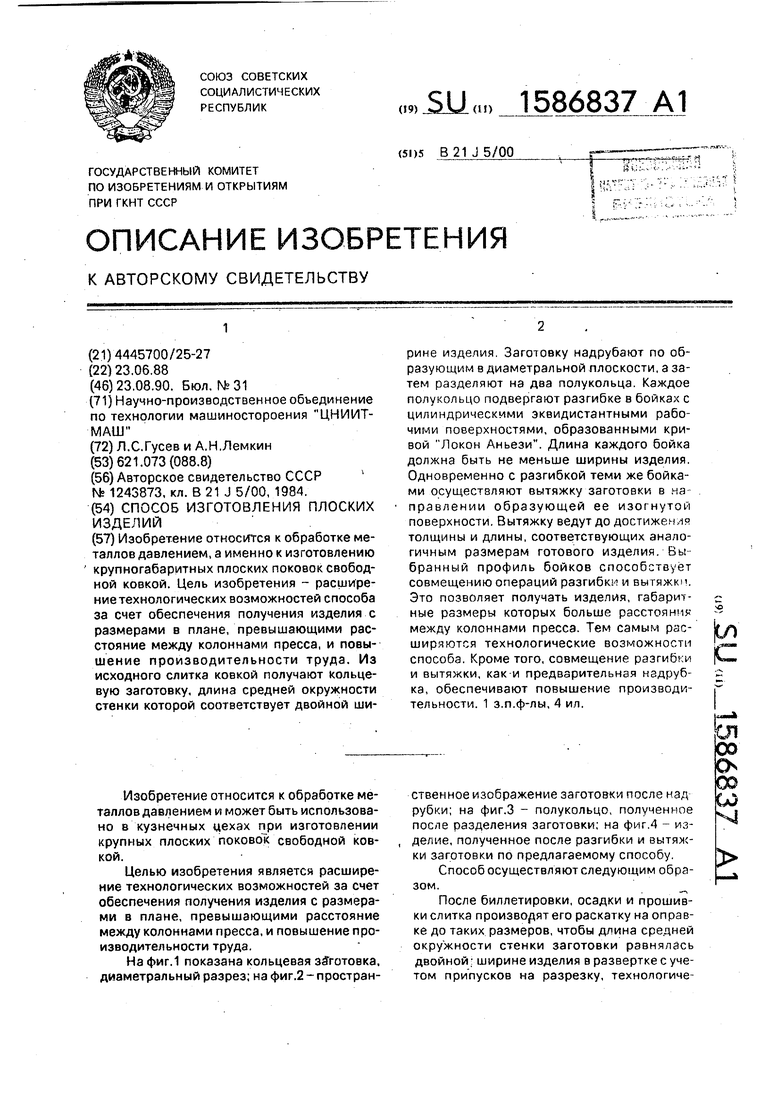

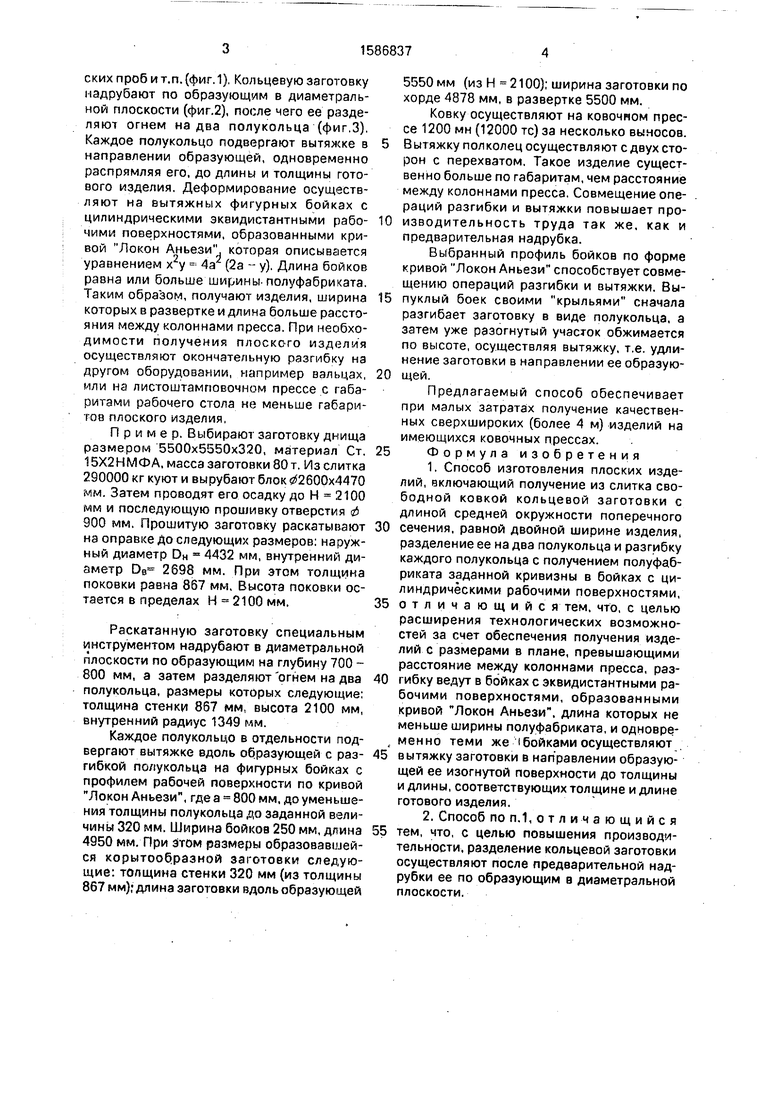

На фиг.1 показана кольцевая заготовка, диаметральный разрез: на фиг.2 - пространственное изображение заготовки после над рубки; на фиг.З - полукольцо, полученное после разделения заготовки; на фиг.4 изделие, полученное после разгибки и вытяжки заготовки по предлагаемому способу.

Способ осуществляют следующим образом.

После биллетировки, осадки и прошивки слитка произво ят его раскатку на оправке до таких размеров, чтобы длина средней окружности стенки заготовки равнялись двойной: ширине изделия в развертке с учетом припусков на разрезку, технологичеы

ских проб и т.п. (фиг. 1), Кольцевую заготовку надрубают по образующим в диаметральной плоскости (фиг.2), после чего ее разделяют огнем на два полукольца (фиг.3). Каждое полукольцо подвергают вытяжке в направлении образующей, одновременно распрямляя его, до длины и толщины готового изделия. Деформирование осуществляют на еытяжных фигурных бойках с цилиндрическими эквидистантными рабо- чими поверхностями, образованными кривой Локон Аньези которая описывается уравнением - 4а (2а - у). Длина бойков равна или больше ширины-полуфабриката. Таким образом, получают изделия, ширина которых в развертке и длина больше расстояния между колоннами пресса. При необходимости получения плоскс го изделия осуществляют окончательную разгибку на другом оборудовании, например вальцах, или на листоштамповочном прессе с габаритами рабочего стола не меньше габаритов плоского изделия,

Пример. Выбирают заготовку днища размером 5500x5550x320, материал Ст. 15Х2НМФА. масса заготовки 80 т. Из слитка 290000 кг куют и вырубают блок г(2бООх4470 мм. Затем проводят его осадку до Н 2100 мм и последующую прошивку отверстия t 900 мм. Прошитую заготовку раскатывают на оправке До следующих размеров; наружный диаметр Он 4432 мм, внутренний диаметр DB 2698 мм. При этом толщина поковки равна 867 мм. Высота поковки остается в пределах Н 2100 мм.

Раскатанную заготовку специальным инструментом надрубают в диаметральной плоскости по образующим на глубину 700 - 800 мм, а затем разделяют огнем на два полукольца, размеры которых следующие; толщина стенки 867 мм, высота 2100 мм, внутренний радиус 1349 мм.

Каждое полукольцо в отдельности подвергают вытяжке вдоль образующей с раз- гибкой полукольца на фигурных бойках с профилем рабочей поверхности по кривой Локон Аньези, где а 800 мм, до уменьшения толщины полукольца до заданной величины 320 мм. Ширина бойков 250 мм, длина 4950 мм. При зтом размеры oбpaзoвaвlJJeй- ся корытообразной заготовки следующие: толщина стенки 320 мм (из толщины 867 мм); длина заготовки вдоль образующей

5550 мм (из Н 2100); ширина заготовки по хорде 4878 мм, в развертке 5500 мм.

Ковку осуществляют на ковочном прессе 1200 мн (12000 тс) за несколько выносов. В ытяжку пол колец осу ществля ют с двух сторон с перехватом. Такое изделие существенно больше по габаритам, чем расстояние между колоннами пресса. Совмещение операций разгибки и вытяжки повышает производительность труда так же, как и предварительная надрубка.

Выбранный профиль бойков по форме кривой Локон Аньези способствует совмещению операций разгибки и вытяжки. Выпуклый боек своими крыльями сначала разгибает заготовку в виде полукольца, а затем уже разогнутый участок обжимается по высоте, осуществляя вытяжку, т.е. удлинение заготовки в направлении ее образующей.

Предлагаемый способ обеспечивает при малых затратах получение качественных сверхшироких (более 4 м) изделий на имеющихся ковочных прессах.

Формула изобретения

1. Способ изготовления плоских изделий, включающий получение из слитка свободной ковкой кольцевой заготовки с длиной средней окружности поперечного сечения, равной двойной ширине изделия, разделение ее на два полукольца и разгибку каждого полукольца с получением полуфабриката заданной кривизны в бойках с цилиндрическими рабочими поверхностями, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения получения изделий с размерами в плане, превышающими расстояние между колоннами пресса, разгибку ведут в бойках с эквидистантными рабочими поверхностями, образованными кривой Локон Аньези, длина которых не меньше ширины полуфабриката, и одновременно теми же (бойками осуществляют вытяжку заготовки в направлении образующей ее изогнутой поверхности до толщины и длины, соответствующих толщине и длине готового изделия.

2. Способ по п. 1,отличающийся тем, что, с целью повышения производительности, разделение кольцевой заготовки осуществляют после предварительной надрубки ее по образующим в диаметральной плоскости.

н

У//////7// у

7////////////.

%:

Й/г 7

Фие.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поковок типа пластин | 1988 |

|

SU1750827A1 |

| Способ получения изделий | 1985 |

|

SU1344482A1 |

| Способ изготовления поковок типа пластин | 1988 |

|

SU1794571A2 |

| СПОСОБ КОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ НА ГИДРАВЛИЧЕСКИХ ПРЕССАХ | 1992 |

|

RU2015785C1 |

| Способ изготовления пластины | 1985 |

|

SU1278094A1 |

| Способ изготовления криволинейных деталей | 1979 |

|

SU863119A2 |

| Способ изготовления пластин | 1989 |

|

SU1690933A1 |

| Способ изготовления кольцевых поковок | 1980 |

|

SU889250A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПОКОВОК КОВКОЙ | 2007 |

|

RU2369459C2 |

| СПОСОБ КОВКИ ПЛИТ ИЗ СЛИТКОВ | 2010 |

|

RU2459682C1 |

Изобретение относится к обработке металлов давлением, а именно к изготовлению крупногабаритных плоских поковок свободной ковкой. Цель изобретения - расширение технологических возможностей способа за счет обеспечения получения изделия с размерами в плане, превышающими расстояние между колоннами пресса, и повышение производительности труда. Из исходного слитка ковкой получают кольцевую заготовку, длина средней окружности стенки которой соответствует двойной ширине изделия. Заготовку надрубают по образующим в диаметральной плоскости, а затем разделяют на два полукольца. Каждое полукольцо подвергают разгибке в бойках с цилиндрическими эквидистантными рабочими поверхностями, образованными кривой "Локон Аньези". Длина каждого бойка должна быть не меньше ширины изделия. Одновременно с разгибкой теми же бойкими осуществляют вытяжку заготовки в направлении образующей ее изогнутой поверхности. Вытяжку ведут до достижения толщины и длины, соответствующих аналогичным размерам готового изделия. Выбранный профиль бойков способствует совмещению операций разгибки и вытяжки. Это позволяет получать изделия, габаритные размеры которых больше расстояния между колоннами пресса. Тем самым расширяются технологические возможности способа. Кроме того совмещение разгибки и вытяжки, как и предварительная надрубка, обеспечивают повышение производительности. 1 з.п. ф-лы, 4 ил.

Фие.д

Фиэ.

| Способ изготовления плоских деталей | 1984 |

|

SU1243873A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-23—Публикация

1988-06-23—Подача